一种TO封装的多通道TOSA器件及其封装方法与流程

- 国知局

- 2024-07-31 18:07:21

本发明涉及光通信,尤其涉及一种to封装的多通道tosa器件及其封装方法。

背景技术:

1、多通道并行传输光器件,通常以自由空间box封装技术实现,其主要原理是通过滤波片等光学元件,实现将不同通道、特定波长的激光器芯片发出的已经加载信号的激光合波,从而实现单根光纤,传输不同波长信号,扩展了信道容量。

2、一般多通道并行传输光器件,短距离系统传输采用粗波分复用技术(cwdm),波长间隔为20nm;常见的多通道并行传输光器件实现方式如图1所示,其中,①为适配器,②为汇聚透镜,③为隔离器,④为偏折镜,⑤合波器mux,⑥为准直透镜,⑦为coc(chip oncarrier),⑧为管壳,⑨为软板,4路合波光路示意图如图2所示。

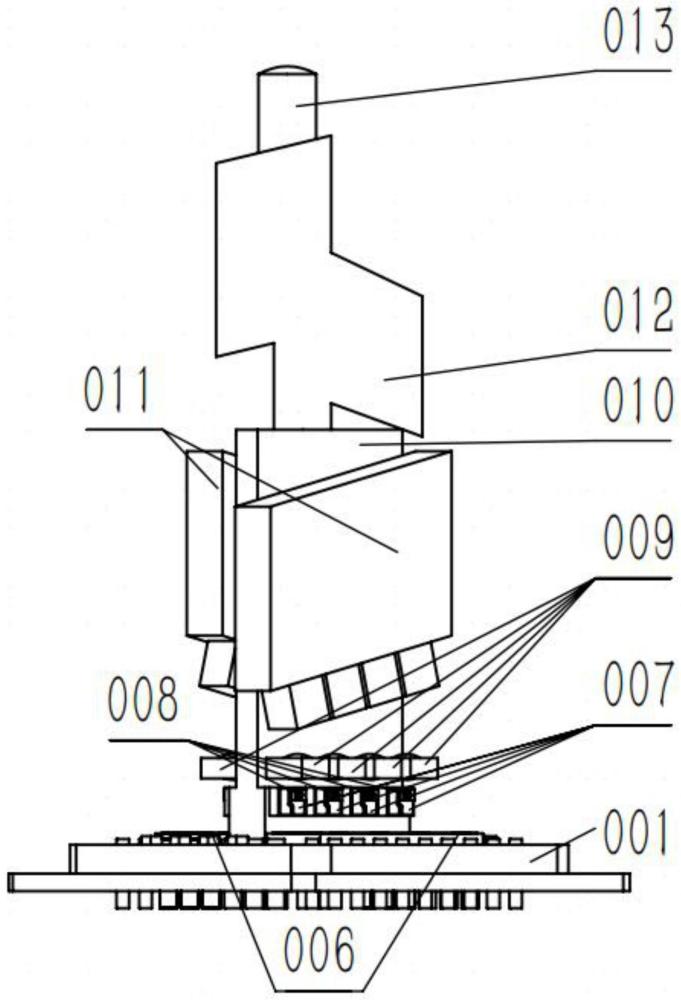

3、to封装技术,也就是transistor outline封装技术,由于其制造成本低、可靠性高、封装自动化程度高等优势,成为绝大多事光器件封装厂家核心选择。但是to封装光器件多用于单发或者单纤双向,难以应用到的多路并行器件中,to封装器件形式如图3所示,其中,1为to,2为封焊管体,3为调节环,4为适配器,5为柔性pcb。

4、传统多通道光器件采用box封装形式,采用的是自由空间的光路,通道与通道之间采用并行排列的方式,如果使用在8通道的应用上,需要占用大量光模块横向空间;同时常规box这种并排的结构,并不能利用光模块纵向空间,浪费了大量光模块高度方向上的空间;由于空间上的浪费,难以更多通道并行传输。

5、另外,传统box封装方封装8通道器件,如果要实现driver内置,器件体积会很大,模块空间无法排布;且传统8光器件box封装方案,box壳体制成工艺复杂,批量制作成本较高。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一,提出了一种to封装的多通道tosa器件及其封装方法。

2、本发明设计了一种新的、短距离应用8通道tosa器件封装结构,使用to的封装形式,将8通道芯片封装在同一个to中,实现多路并行器件结构,达到降低物料以及制造成本、缩小器件体积的目的。

3、本发明的技术方案是这样实现的:本发明公开了一种to封装的多通道tosa器件,包括to底座和管帽,所述to底座包括底板以及竖立在底板上的竖板,所述管帽与to底座的底板固定连接,所述竖板位于管帽的腔体内,所述竖板的侧面固定有至少一个第一合波器件以及多个用于发光的coc组件,所述第一合波器件用于将多个coc组件发射的多通道光合成一路。

4、进一步地,所述竖板的侧面固定有多个第一合波器件,每个第一合波器件对应多个coc组件,所述竖板上还固定有第二合波器件,所述第二合波器件用于将多个第一合波器件合波的多个多色光再次合波。

5、进一步地,所述第二合波器件与适配器之间的光路上设有第二透镜,所述第二透镜用于将由第二合波器件汇合的多通道准直光束汇聚耦合到适配器。

6、进一步地,所述第二透镜设置在第二合波器件或管帽上。

7、进一步地,所述竖板的两面均固定有一个第一合波器件和多个coc组件,所述第二合波器件固定在竖板的顶部。

8、进一步地,所述第二合波器件包括第一棱镜和第二棱镜,所述第一棱镜设有第一入射面、第一出射面、第一反射面以及选透面,所述第一反射面设有第一反射膜,所述选透面设有选透膜,第一入射面用于透射入射的第一组光信号,所述第一反射膜用于将从第一入射面入射的第一组光信号反射至选透膜,所述选透膜用于将第一反射膜反射的第一组光信号反射至第一出射面,使第一组光信号从第一出射面出射;所述第二棱镜设有第二入射面、第二出射面、第二反射面和第三反射面,所述第二反射面设有第二反射膜,所述第三反射面设有第三反射膜,第二入射面用于透射入射的第二组光信号,所述第二反射膜用于将从第二入射面入射的第二组光信号反射至第三反射膜,所述第三反射膜用于将第一反射膜反射的第二组光信号反射至第二棱镜的第二出射面,所述选透膜用于透射从第二出射面出射的第二组光信号,使第二组光信号从第一出射面出射。

9、进一步地,所述第一棱镜的入射面设有第一增透膜;

10、或/和,所述第一棱镜的出射面设有第二增透膜;

11、或/和,所述第二棱镜的入射面设有第三增透膜。

12、进一步地,所述coc组件与第一合波器件之间的光路上设有第一透镜,所述第一透镜用于将coc组件的激光器芯片发射的光进行准直,并出射至第一合波器件;

13、或/和,所述底板上固定有芯片驱动器,所述芯片驱动器与coc组件以及to底座的引脚电连接;

14、或/和,所述coc组件包括coc热沉、激光器芯片,所述激光器芯片固定在coc热沉上,所述coc热沉固定在竖板的侧面。

15、进一步地,所述芯片驱动器位于管帽的腔体内。

16、进一步地,所述芯片驱动器固定在所述凸起面上。

17、进一步地,所述底板的上表面上设有凸起面,该凸起面与底板的上表面之间形成台阶,所述竖板设置在所述凸起面上,所述to底座上设有引脚,所述引脚的一端贯穿所述凸起面,所述引脚的另一端贯穿底板的下表面,所述凸起面位于所述管帽的腔体内。

18、进一步地,本发明的多通道tosa器件还包括调节环,所述调节环的一端与适配器固定连接,所述调节环的另一端与所述管帽远离所述to管座的一端固定连接;

19、或/和,还包括软板,所述软板与to底座的底板固定连接,并与to底座的引脚电连接。

20、本发明还公开了一种to封装的多通道tosa器件的封装方法,包括如下步骤:

21、准备多个coc组件;

22、准备to底座,to底座包括底板以及竖立在底板上的竖板;

23、将芯片驱动器固定在to底座的底板上;

24、将多个通道的coc组件固定在to底座的竖板的一面;将另外多个通道的coc组件固定在to底座的竖板的另一面;

25、完成金丝键合,实现to底座与芯片驱动器以及芯片驱动器与coc组件之间的电连接;

26、将多个第一合波器件分别固定到to底座的竖板的侧面;

27、将一个第二合波器件固定到to底座的竖板上端;

28、耦合并固定透镜;

29、将管帽与to底座的底板固定连接,完成to组件组装。

30、进一步地,耦合并固定透镜,具体包括:耦合并固定准直透镜;

31、耦合并固定汇聚透镜。

32、进一步地,本发明的多通道tosa器件的封装方法还包括如下步骤:

33、将to组件与调节环、适配器耦合完成后,通过激光焊接到一起,完成器件主体组装;

34、将软板焊接后,完成多通道tosa器件组装。

35、与现有技术相比,本发明具有以下有益效果:

36、1.本发明创新性提出了采用to封装的、激光器芯片“背靠背”排布的方案,克服了传统多路器件将“激光器芯片并行排列,既占用横向空间,同时导致纵向空间浪费严重”的问题,在本发明的一种实施例中,新型的8通道并行tosa器件直径为封装长宽为8mm*7mm,长度为12mm的空间内,且实现了driver内置,比现在4路并行box器件体积还小,通道密度是现行主流方案的两倍。

37、2.本发明的多通道并行光器件to封装方案,实现了driver内置且整体体积与常规4通道器件相当,使得模块可以排布。

38、3.本发明的多通道tosa器件,采用同轴封装,降低了器件物料成本和制作成本。

本文地址:https://www.jishuxx.com/zhuanli/20240731/177957.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表