一种隐晶质石墨基燃料电池双极板制备方法与流程

- 国知局

- 2024-07-31 18:07:32

本发明涉及液流电池材料相关,具体为一种隐晶质石墨基燃料电池双极板制备方法。

背景技术:

1、燃料电池作为清洁能源的代表之一,是“新能源+储能”的新型能源发展体系中不可或缺的一部分,被视为21世纪最有效、最清洁、最有前景的清洁能源技术。燃料电池具有可在常温快速启动、无电解液损耗、使用寿命长、比功率与比能量密度高等优点,是军、民通用的一种新型动力源。

2、典型的燃料电池电堆由扩散层(阴阳极)、催化层(阴阳极)和质子交换膜构成膜电极组件,双极板放置于膜电极两侧,并与其他单电池相连,整个电堆的结构类似于板框式压滤机。双极板是电堆中的一个关键组件,在燃料电池中起着分配燃料气和空气(氧气)、实现单片电池之间的电联结、从活性区域带出废热、防止气体和冷却剂泄漏以及促进水管理等功能。目前,双极板的成本约占电堆总成本的30%~45%,质量约占电堆总重量的80%。

3、为保证双极板的性能指标,制备双极板的材料主要包括金属、石墨和石墨复合材料。金属双极板虽具有成本低、易成型和导电性好等优点,但存在耐腐蚀性差及安全性差的致命缺陷;石墨双极板有接触电阻低和耐腐蚀性好等优点,但是存在易碎且可渗透气体等问题,同时,目前采用的主流制备工艺(天然晶质石墨或人造石墨多次浸渍、焙烧+切片+cnc雕刻成型)复杂、成品率低,成本居高不下;石墨复合双极板具有耐腐蚀性好、制备效率高、易于实现产业化等优势,是目前研究的重点,也是后续双极板材料开发的主流趋势,但存在原料成本较高、模压工艺复杂、产品电导率与力学性能相冲突等问题。

4、从控制生产成本和满足产品性能指标的角度来看,降低石墨复合双极板的配方成本、简化制备流程、开发新型模压工艺为根本解决之道。隐晶质石墨储量丰富、价格低廉,是替代目前常用的天然晶质石墨、人造石墨、柔性石墨纸、膨胀石墨粉的最优选择,但存在粒径小、表面杂质多、电导率较差等问题。

5、cn111261893b公开了一种液流电池用高导电柔性石墨双极板及其制备和应用,通过将膨化好的膨胀石墨粉与聚偏氟乙烯(pvdf)粉以高装载系数在混合机中混合均匀,然后冷压成低密度坯料,再真空热压或辊压成双极板。该方法工艺复杂、不适于大规模应用,且产品热稳定性较差。

6、cn116638697a公开了一种高性能石墨基复合材料双极板、制备方法及应用,在混粉系统中利用高速气流进行粉末混合,接着在模压系统内,真空条件下对模具中的混合粉末进行加热施压操作,随后结束加热并继续保持成型压力,待温度降低至树脂的固化成形温度以下,卸去成型压力并充入空气,进行脱模。该方法创造性地加入了碳纳米管导电填料,保证粉料成型的同时提高了双极板的导电性能。但该方法使用的是天然鳞片石墨为原料,且制备过程经过混料、抽真空、热压等繁琐工艺,原料成本较高且工艺复杂。

7、cn115483403a公开了一种燃料电池用高导电复合材料双极板及其制备方法,通过将石墨粉与粉状碳酸氢铵混合均匀后,在室温和高压下压制成具有双极板形状的石墨/碳酸氢铵复合板,然后加热使碳酸氢铵挥发后得到三维石墨骨架,最后将液体热固性树脂在真空条件下浸渍三维石墨骨架,固化后制得具有三维石墨导电网络的复合双极板。该工艺方法选用的造孔剂碳酸氢铵具有热不稳定性,急性毒性,且制备过程需较多工序,生产效率较低。

8、可见,目前仍无采用隐晶质石墨作为主要材料制备高电导率、高强度、高气密性的石墨复合双极板的技术公布,且已公布的石墨复合双极板制备工艺较难实现大规模产业化生产。鉴于此,针对上述问题,深入研究,遂有本案产生。

技术实现思路

1、本发明的目的在于提供一种隐晶质石墨基燃料电池双极板制备方法,以解决上述背景技术中提出的问题。

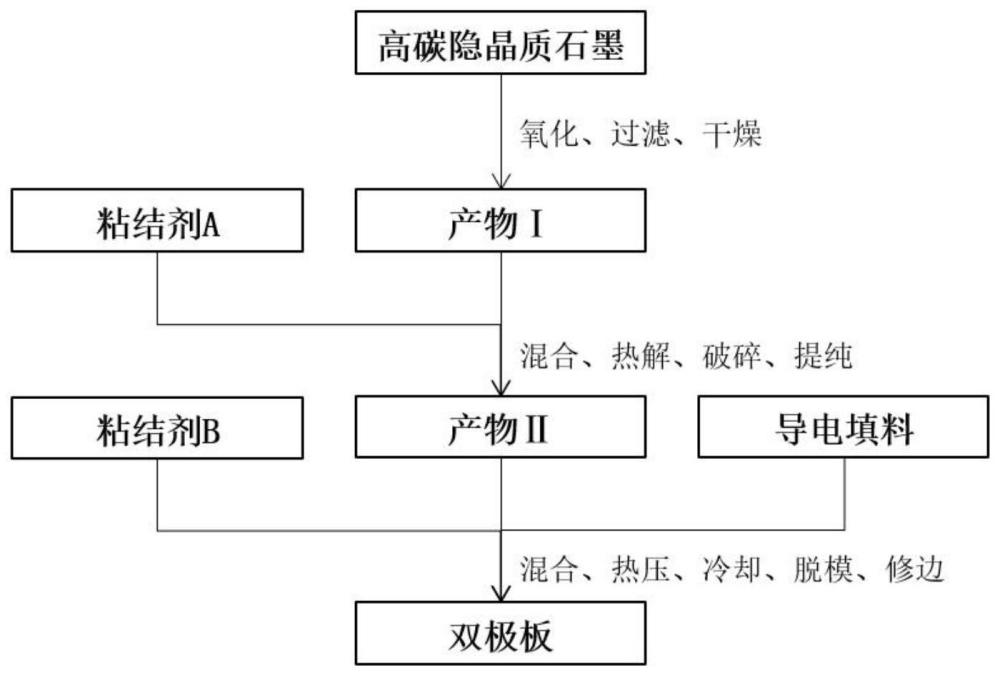

2、为实现上述目的,本发明提供如下技术方案:一种隐晶质石墨基燃料电池双极板制备方法,包括以下步骤:

3、(1)称取一定量的高碳隐晶质石墨,加入适量氧化剂溶液,一定温度下搅拌一定时间进行氧化处理;

4、(2)收集氧化处理后的固体产物,冲洗干净后过滤、干燥,得到产物ⅰ;

5、(3)将产物ⅰ与粘结剂a混合均匀后热解,热解完成后破碎成粉末,提纯后得到产物ⅱ;

6、(4)将产物ⅱ与粘结剂b、导电填料混合均匀,接着在模压系统内对模具中的粉末进行热压操作,成型、冷却后卸压、脱模、修边,得到最终产品。

7、进一步地,步骤(1)中高碳隐晶质石墨的固定碳含量大于94%,氧化剂是双氧水、浓硫酸、浓硝酸、高锰酸钾等中的一种或多种组合,反应温度为室温~100℃,反应时间为0.5~4h。

8、优选地,所述反应温度为50~90℃,反应时间为3~4h。

9、进一步地,步骤(3)中粘结剂a包括焦煤、肥煤、瘦煤、半焦、石油沥青、煤沥青等中的一种或多种组合,热解温度为500~900℃,热解时间为0.5~2h。

10、优选地,热解温度为600~800℃,热解时间为1~1.5h。

11、进一步地,步骤(4)中粘结剂b包括环氧树脂、酚醛树脂、聚酰亚胺树脂、聚丙烯树脂等树脂中的一种或多种组合,导电填料为石墨烯、碳纤维、炭黑、碳纳米管、金属纤维中的一种或多种组合,成型压力为60~100mpa,成型温度为150~350℃。

12、优选地,所述树脂粉末尺寸为10~50μm。

13、优选地,所述导电填料为石墨烯、碳纤维、碳纳米管质量比为1:(1~1.2):(1~1.2)的混合物。

14、优选地,所述成型压力为80~100mpa,成型温度为150~250℃。

15、进一步地,产物ⅱ的尺寸为20~100μm。

16、进一步地,产物ⅱ、粘结剂b、导电填料的混合比例为:80wt.%~90wt.%产物ⅱ,7wt.%~17wt.%粘结剂b,余量为导电填料。

17、与现有技术相比,本发明的有益效果是:该隐晶质石墨基燃料电池双极板制备方法与现有技术相比具有下列优点:

18、1.本发明通过氧化改性改善了隐晶质石墨的表面性能,提升了其分散性和导电性,有利于其后续与树脂、导电填料的界面复合。

19、2.本发明通过氧化改性隐晶质石墨与高温粘结性高碳物质共热解造粒,有效解决隐晶质石墨粒径较小的问题的同时降低了隐晶质石墨择优取向的问题,提高了隐晶质石墨与界面碳原子间的稳定性,有利于提高双极板的力学性能。

20、3.本发明通过引入石墨烯、碳纤维、炭黑、碳纳米管、金属纤维等导电填料,除了起到隐晶质石墨颗粒间的桥接作用,以打通导电路径、降低接触电阻,从而提高双极板整体的电导率,此外还可以提高材料的力学性能,特别是对抗弯强度有较明显的提升作用。

21、4.本发明针对隐晶质石墨粒径小、表面杂质多、电导率较差等问题,创造性地通过氧化改性、共热解造粒、掺入导电填料热压成型等方式制备得到了满足使用要求的燃料电池双极板,机理明晰、过程简单、产品优良,使用前景广阔,适于工业推广。

技术特征:1.一种隐晶质石墨基燃料电池双极板制备方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种隐晶质石墨基燃料电池双极板制备方法,其特征在于:所述步骤(1)中高碳隐晶质石墨的固定碳含量大于94%,氧化剂是双氧水、浓硫酸、浓硝酸、高锰酸钾等中的一种或多种组合,反应温度为室温~100℃,反应时间为0.5~4h。

3.根据权利要求2所述的一种隐晶质石墨基燃料电池双极板制备方法,其特征在于:所述反应温度为50~90℃,反应时间为3~4h。

4.根据权利要求1所述的一种隐晶质石墨基燃料电池双极板制备方法,其特征在于:所述步骤(3)中粘结剂a包括焦煤、肥煤、瘦煤、半焦、石油沥青、煤沥青等中的一种或多种组合,热解温度为500~900℃,热解时间为0.5~2h。

5.根据权利要求4所述的一种隐晶质石墨基燃料电池双极板制备方法,其特征在于:热解温度为600~800℃,热解时间为1~1.5h。

6.根据权利要求1所述的一种隐晶质石墨基燃料电池双极板制备方法,其特征在于:所述步骤(4)中粘结剂b包括环氧树脂、酚醛树脂、聚酰亚胺树脂、聚丙烯树脂等树脂中的一种或多种组合,导电填料为石墨烯、碳纤维、炭黑、碳纳米管、金属纤维中的一种或多种组合,成型压力为60~100mpa,成型温度为150~350℃。

7.根据权利要求6所述的一种隐晶质石墨基燃料电池双极板制备方法,其特征在于:所述树脂的粉末尺寸为10~50μm;

8.根据权利要求1所述的一种隐晶质石墨基燃料电池双极板制备方法,其特征在于:所述产物ⅱ的d50为20~100μm。

9.根据权利要求1所述的一种隐晶质石墨基燃料电池双极板制备方法,其特征在于:所述产物ⅱ、粘结剂b、导电填料的混合比例为:80wt.%~90wt.%产物ⅱ,7wt.%~17wt.%粘结剂b,余量为导电填料。

技术总结本发明公开了一种隐晶质石墨基燃料电池双极板制备方法,包括以下步骤:称取一定量的高碳隐晶质石墨,加入适量氧化剂溶液,一定温度下搅拌一定时间进行氧化处理;收集氧化处理后的固体产物,冲洗干净后过滤、干燥,得到产物Ⅰ;将产物Ⅰ与粘结剂A混合均匀后热解,热解完成后破碎成粉末,提纯后得到产物Ⅱ;将产物Ⅱ与粘结剂B、导电填料混合均匀,接着在模压系统内对模具中的粉末进行热压操作,成型、冷却后卸压、脱模、修边,得到最终产品。本发明创造性地通过氧化改性、共热解造粒、掺入导电填料热压成型等方式制备得到了满足使用要求的隐晶质石墨基燃料电池双极板,机理明晰、过程简单、产品优良,使用前景广阔,适于工业推广。技术研发人员:刘定桦,张明,于阳辉,黄建树,赖玮,张韬受保护的技术使用者:苏州中材非金属矿工业设计研究院有限公司技术研发日:技术公布日:2024/7/25本文地址:https://www.jishuxx.com/zhuanli/20240731/177971.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表