一种铁硫化合物负极组成的2V以上锂离子全电池及其制备方法与流程

- 国知局

- 2024-07-31 18:09:13

本发明属于全电池,涉及一种铁硫化合物负极组成的2v以上锂离子全电池及其制备方法。

背景技术:

1、目前市场主流的锂离子电池主要采用石墨和硅碳材料为负极,两种负极材料的锂化平台电压非常低,接近锂离子还原电位,因此在循环充放电过程中容易产生锂枝晶,刺穿正负极之间的隔膜,从而导致电池电路短路,最终发生电池自燃;另一方面低电压会导致电解液不可逆地分解,在负极产生固相电解质界面(sei)膜,因此功率性能较差。

2、解决锂离子电池上述问题的根本方法是采用放电平台电压较高的负极材料,避免锂枝晶和sei膜的产生。比如,钛酸锂负极电压平台为1.5v,能够有效避免锂枝晶、电解液分解和sei膜的产生,因此,采用钛酸锂负极的锂电池安全性高、倍率性能优异。然而钛酸锂的成本远高于石墨负极,而其理论容量只有175mah/g不到石墨(理论容量372mah/g)的一半,使用场景受限。

3、铁硫化合物电压平台与钛酸锂负极接近,也可以有效避免锂枝晶和电解液的分解,而其比容量超过400mah/g,明显高于钛酸锂,也高于石墨负极。然而,负极材料电压平台过高会降低全电池的电压,从而大大降低电池的能量密度,因此必须选择合适的正极材料来搭配铁硫化合物负极。

4、专利cn113659135a中公开了一种“铁硫化合物在磷酸铁锂二次电池中的应用”,其负极为铁硫化合物、正极材料为磷酸铁锂,全电池的放电平台电压只有1.7v。文献中也报道了采用fes为负极、licoo2为正极的全固态锂离子电池,其放电平台在1.8v左右(kim b.c.,takada k.,ohtan.,seino y.,zhang l.,wada h.,sasaki t.,all solid state li-ionsecondary battery with fes anode.solid state ionics 2005,176,2383-2387)。这两种电池的电压甚至低于铅酸电池的标称电压(2v),不具有实际应用价值。

5、因此要使铁硫化合物全电池的能量密度能够满足实际应用,必须提高其工作电压和能量密度,这要求全电池中正极材料的电压平台必须尽可能高,至少要保证全电池平台电压高于铅酸电池。

技术实现思路

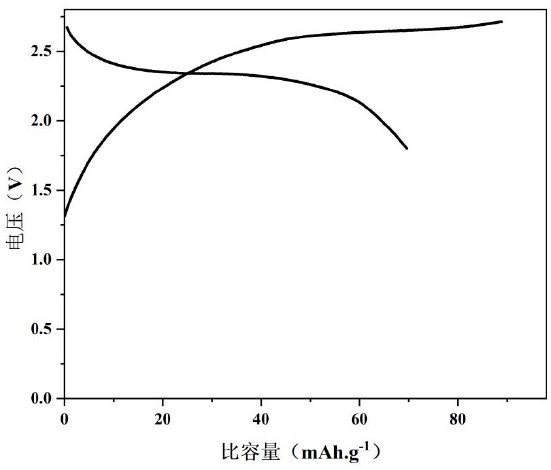

1、针对现有技术存在的问题,本发明提出一种基于铁硫化合物负极的锂离子全电池,放电平台电压在2v以上、甚至可达到3.6v,其中正极采用锰酸锂等主流材料,也可采用磷酸镍锂、铁锰酸锂等5v高压正极材料。铁硫化合物负极具有接近钛酸锂的放电平台电压,能够避免锂枝晶和sei膜。同时铁硫化合物的理论容量也明显高于钛酸锂和石墨(如fes2理论容量高达890mah/g),能够胜任更多的应用场景。多数硫铁化合物可通过硫铁矿合成,因此成本更为低廉,具有广阔的市场前景。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、一种铁硫化合物负极组成的2v以上锂离子全电池,其特征在于,所述的锂离子全电池的正极为放电平台不低于3.5v的正极材料,负极为铁硫化合物,能够避免锂枝晶和sei膜,锂离子全电池的放电平台电压在2v以上,最高可达到3.6v。

4、一种铁硫化合物负极组成的2v以上锂离子全电池的制备方法,包含如下步骤:

5、步骤1),将正极材料、导电剂、粘结剂和溶剂混合,得到正极浆料,正极浆料顺次进行涂布、干燥,得到正极片;将负极材料、导电剂、粘结剂和溶剂混合,得到负极浆料,负极浆料顺次进行涂布、真空干燥,得到负极片。

6、步骤2),将步骤1)得到的正极片和负极片裁片后组装成锂离子全电池,所述锂离子全电池放电平台电压在2v以上,最高可达到3.6v。

7、作为优选,步骤1)组装多层软包全电池时,将正负极分别叠片后制成电芯,贴上终止胶带;将叠好的电芯进行热压,分别将铝极耳和电芯正极极耳、镍极耳和电芯负极极耳焊接在一起;将裁好的铝塑膜用铝塑膜成型机冲坑;电芯入壳后,用热封机对电芯进行顶封和侧封;将电芯进行真空烘烤,将真空烘烤后的电芯在充满氩气的手套箱内注入电解液真空封装。

8、作为优选,步骤1)所述的正极材料包含锰酸锂(limn2o4)、锰镍酸锂(lini0.5mn1.5o4)、锰钴酸锂(lico0.5mn1.5o4)、锰铁酸锂(lifemno4)、磷酸钴锂(licopo4)、磷酸镍锂(linipo4)、富锂锰基氧化物(li1+x(mn1-yniy)1-xo2)等。

9、作为优选,步骤1)所述的负极材料为铁硫化合物。所述的铁硫化合物包含二硫化铁、硫化亚铁、四硫化三铁、硫化亚铁微球中的一种或几种,并可能含有部分氧化铁(fe2o3、fe3o4);其中硫化亚铁分子式fe1-xs(0≤x≤0.2),简写为fes。所述的铁硫化合物优选硫化亚铁微球,所述硫化亚铁微球的制备方法如下:

10、步骤一、将黄铁矿(主要成分fes2)和调制铁源作为原料置于球磨罐中,再加入胶粘剂、磨球、去离子水,进行湿法球磨,其中,混合液中胶粘剂的浓度0.1~10mg/l,球磨转速100~600rpm,球磨时间3~6小时,获得混合均匀的微米颗粒浑浊液。

11、步骤二、将步骤一获得的浑浊液转移到高能球磨机中高速精磨,转速1500~2500rpm,时间0.3~3小时,获得纳米颗粒的悬浊液,使原材料颗粒在纳米尺度混合均匀。

12、步骤三、将精磨后的纳米颗粒悬浊液进行喷雾干燥得到黄铁矿与铁源在纳米尺度均匀混合的前驱体微球,其中进风温度为150~230℃、进料速率为500~1500ml/h。

13、步骤四、最后将前驱体微球置于惰性气体中煅烧,得到硫化亚铁多孔微球,其中退火温度600~1000℃,退火时间为2~20小时。该步骤获得多孔微球尺度一般为10微米以内。

14、所述硫化亚铁微球由粒径为纳米尺度的小颗粒(即一次颗粒)组成,以缓解充放电过程中的体积膨胀,并解决原料矿石颗粒由于形貌不规整,导致电池短路和电池容量降低的技术问题,同时能加速电解液的渗透、缩短锂离子在电极材料的扩散长度,从而有效提高材料的功率性能。fes化合物实际上是fe1-xs(0≤x≤0.2)固溶体,存在一定成分范围。

15、进一步的,步骤一中所述的黄铁矿与调制铁源的质量比是2~3。

16、进一步的,步骤一中所述去离子水与固相粉体的质量比为10:1~15:1,其中固相粉体包括黄铁矿和调制铁源。

17、进一步的,步骤一中所述的黄铁矿原料的粒径为微米级或纳米级均可,粒径1~100微米。所述的调制铁源的粒径为微米级或纳米级均可,粒径1~100微米。

18、进一步的,步骤一中所述调制铁源为铁粉、氧化铁或二者的混合物。

19、进一步的,步骤一中胶粘剂选自聚丙烯酸酯、四氟乙烯、聚偏氯乙烯、聚丙烯酰胺、丁苯橡胶、羟丙基甲基纤维素、甲基纤维素或羧甲基纤维素中的至少一种,优选为羧甲基纤维素。

20、进一步的,球磨滚珠的质量与步骤一中加入的固相粉体质量比为3:1~6:1。

21、进一步的,步骤四中,退火温度优选为700~800℃,退火时间优选3-10小时。

22、进一步的,步骤四中,最终得到的硫化亚铁微球为由一次纳米颗粒组成的多孔微球,微球直径为1~10微米,微球中一次颗粒的尺寸为50~500纳米。

23、上述硫化亚铁微球制备过程的原理说明如下:固相粉体材料机械混合存在不均匀的问题,湿法球磨可以在避免温度升高的情况下进一步提高混合的均匀性,但高密度的材料会优先在底部沉积,本发明主要通过在黄铁矿(fes2)与调制铁源的湿法球磨中添加胶粘剂时不同密度的材料粉体颗粒产生软连接,避免材料的优先沉积,从而提高球磨的效率和均匀性,通过精磨将原料纳米化,实现纳米尺度的混合,然后进行喷雾造粒形成微球前驱体,最后通过高温煅烧(固相反应1-3)获得硫化亚铁(fes)微球。结构与性能测试结果表明:该方法合成的硫化亚铁微球具有良好的电化学活性,电池容量和容量保持率得到显著的改善。

24、fes2+fe=2fes(1);

25、fes2+6fe2o3=4fe3o4+fes+so2(2);

26、5fes2+fe3o4= 8fes+2so2(3)。

27、作为优选,步骤1)所述导电剂包含导电炭黑、导电石墨、碳纤维、碳纳米管、乙炔黑、科琴碳和石墨烯中的一种或几种;所述粘结剂包含聚偏氟乙烯(pvdf)、丁苯胶乳、聚乙烯醇、乙烯-醋酸乙烯、海藻酸钠、聚丙烯酰胺、羧甲基纤维素钠和聚四氟乙烯中的一种或几种;所述溶剂为n-甲基吡咯烷酮或水。

28、作为优选,步骤1)所述正极材料、导电剂和粘结剂的质量比为80~90:5~10:5~10;负极材料、导电剂和粘结剂的质量比为80~90:5~10:5~10;正极浆料的固含量为32~55%,负极浆料的固含量为24~45%。

29、作为优选,步骤1)所述正、负极浆料涂布的厚度为10~120微米。

30、作为优选,步骤1)所述真空干燥的温度为80~120℃,干燥的时间为6~12小时。真空度为-0.11~-0.09兆帕。

31、本发明的创新点和机理为:

32、采用高电位的铁硫化合物负极,有效避免锂枝晶、电解液分解和sei膜形成,确保全电池的安全性和倍率性能;负极的高电位会降低全电池的电压,本发明采用高电位正极,确保全电池工作电压和能量密度在较高的范围。

33、本发明的有益效果是:

34、(1)产品安全性好,由于负极电位高,锂离子无法被还原,本发明得到的全电池能够避免了锂枝晶的出现。

35、(2)产品倍率性能好,由于负极电位高,避免了电解液的低压分解以及sei膜的形成,本发明得到的全电池倍率性能好。

36、(3)由于负极储锂基于与锂离子转换反应而非晶格嵌入锂,不会因低温下晶格收缩而无法嵌锂,因此本发明得到的全电池具有耐低温性能好的特性,能服役于高寒高海拔地区。

37、(4)负极以黄铁矿为主要原料,原料价格低廉。

本文地址:https://www.jishuxx.com/zhuanli/20240731/178072.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。