一种绝缘电线及其制备方法、线圈和电子/电气设备与流程

- 国知局

- 2024-07-31 18:46:29

本发明涉及电线电缆生产,具体而言,涉及一种绝缘电线及其制备方法、线圈和电子/电气设备。

背景技术:

1、绝缘电线是指在导体上包覆绝缘层,绝缘电线已经广泛应用于各种电气/电子设备中的线圈中。线圈常用于驱动马达、电机、变压器等,需要耐受高频高压冲击,有时会在局部电场强度很大的工作环境中应用。由于绝缘电线在工作过程中可能会不断承受高频率电压冲击,当局部电场强度达到一定数值时,会发生局部电离放电,电离处出现蓝色荧光,即电晕现象。电晕现象的产生会伴随热效应,使得线圈绕组局部温度升高而导致的热熔融或热分解劣化等,进而导致绝缘老化和短路现象,影响电子/电气设备的使用寿命。

2、为提高绝缘电线的耐电晕性能,常用的方法是在导体外涂覆耐电晕绝缘涂层,所使用的耐电晕材料主要是无机纳米材料,由于无机纳米材料的添加会导致绝缘层的附着力显著下降,进而发生开裂、脱管现象,导致线材绝缘性能缺失,容易发生绝缘电线被击穿的现象。

3、此外,热塑性聚酰亚胺(tpi)本身是很好的绝缘层的材料,但是由于挤出过程中容易裂解、分解产生气泡,同样会降低绝缘层的击穿电压,进而影响绝缘电线的使用寿命。

4、因此,如何在保证耐电晕性能的前提下提高tpi绝缘层的耐击穿性能,是目前亟需解决的技术问题。

5、鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种绝缘电线及其制备方法、线圈和电子/电气设备,旨在保证耐电晕性能的前提下,提高tpi绝缘层的粘附效果,进而提高耐击穿性能。

2、本发明是这样实现的:

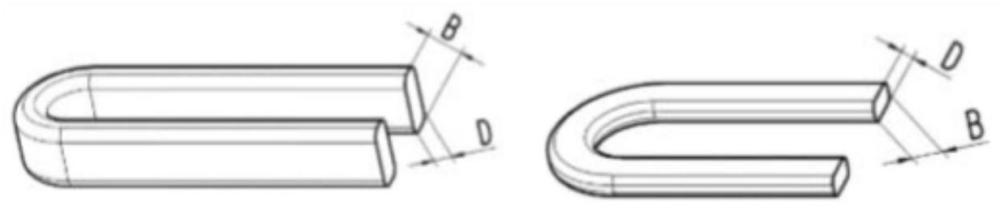

3、第一方面,本发明提供一种绝缘电线,包括导体,在所述导体上依次包覆有中间层和绝缘层;

4、其中,所述中间层包括聚酰胺-酰亚胺和聚酰亚胺;所述中间层中,聚酰胺-酰亚胺和聚酰亚胺的质量比为(8-30):1;

5、所述绝缘层包括热塑性聚酰亚胺和耐电晕材料,所述耐电晕材料在所述绝缘层中的质量占比为6%-10%;

6、所述中间层和所述绝缘层的厚度之比为1:(13-18)。

7、在可选的实施方式中,所述绝缘层在以300mm/min的速率拉伸20%时,绝缘层失去附着性的长度不大于1倍的导体宽度。

8、在可选的实施方式中,所述绝缘层的起晕电压为1500v以上,耐电晕时间为200h以上。

9、在可选的实施方式中,所述耐电晕材料选自二氧化钛、二氧化硅和三氧化二铝的至少一种;

10、所述耐电晕材料的粒径为10nm-30nm。

11、在可选的实施方式中,所述中间层的厚度为5μm-30μm,所述绝缘层的厚度为50μm-300μm。

12、在可选的实施方式中,所述导体的材质选自铜、铜合金、铝和铝合金中的至少一种。

13、第二方面,本发明提供一种前述实施方式中任一项的绝缘电线的制备方法,包括:在所述导体上依次形成所述中间层和所述绝缘层,使所述中间层中含有聚酰胺-酰亚胺和聚酰亚胺;所述绝缘层中含有热塑性聚酰亚胺和耐电晕材料,且所述耐电晕材料在所述绝缘层中的质量占比为6%-10%。

14、在可选的实施方式中,采用多次涂覆固化的方式形成所述中间层得到芯体材料,将所述热塑性聚酰亚胺和所述耐电晕材料混合后在所述芯体材料外侧熔融挤出,形成所述绝缘层。

15、在可选的实施方式中,所述绝缘层的制备过程包括:将所述热塑性聚酰亚胺和所述耐电晕材料混合后得到绝缘层混合料,在负压条件、370℃-410℃的条件下将所述绝缘层混合料熔融挤出,控制用于施加负压的真空吸力大于等于0.3mpa。

16、在可选的实施方式中,先将挤出机抽真空后60min-120min,再将绝缘层混合料加入挤出机。

17、在可选的实施方式中,挤出后,在280℃-320℃的条件下保温12s-20s,之后冷却。

18、在可选的实施方式中,所述绝缘层混合料的制备过程包括:将所述热塑性聚酰亚胺和所述耐电晕材料分别干燥之后,在惰性气氛下混合;控制干燥温度为180-220℃,干燥时间为4h-6h。

19、在可选的实施方式中,在熔融挤出之前,先将所述芯体材料预热至200℃-320℃。

20、在可选的实施方式中,所述芯体材料的制备过程包括:将聚酰胺-酰亚胺、聚酰亚胺和有机溶剂混合得到中间层混合料,将所述中间层混合料在所述导体上进行多次涂覆固化。

21、在可选的实施方式中,在制备所述中间层混合料的过程中,控制聚酰胺-酰亚胺和聚酰亚胺的质量比为(8-30):1;

22、在可选的实施方式中,通过调控所述有机溶剂的用量,使所述中间层混合料的固含量为20%-25%。

23、在可选的实施方式中,控制每次涂覆厚度为2μm-3μm,涂覆次数为3次-10次。

24、在可选的实施方式中,控制每次固化温度为250℃-450℃。

25、第三方面,本发明提供一种线圈,包括前述实施方式中任一项的绝缘电线或前述实施方式中任一项制备方法制备得到的绝缘电线。

26、第四方面,本发明提供一种电子/电气设备,包括前述实施方式的线圈。

27、本发明具有以下有益效果:本发明通过优化中间层和绝缘层的组成,在绝缘层中引入耐电晕材料,使绝缘层的耐电晕性能显著提升;通过优化中间层的组成,利用聚酰胺-酰亚胺和聚酰亚胺作为中间层的原料,能够显著提升中间层与绝缘层的粘附效果。本发明提供的绝缘电线中的绝缘层不仅具备较好耐电晕性能,还具备较高的粘合强度,不容易发生绝缘电线被击穿的问题。

28、一般而言,在导体外涂覆耐电晕绝缘涂层,由于耐电晕材料的引入,容易导致绝缘涂层的附着性降低,导致绝缘层失去附着性,进而导致绝缘电线被击穿的问题。本发明针对tpi这类特殊的绝缘层材料,在采用挤出工艺制备绝缘层时tpi容易裂解、分解产生气泡,同样会降低绝缘层的击穿电压。发明人通过优化中间层和绝缘层的组成,特别是耐电晕材料的用量以及中间层的组成,能够使绝缘层的附着性显著增加,不容易发生绝缘电线被击穿的问题;通过对挤出工艺进行优化,使原料能够顺利挤出的前提下最大程度上降低气泡的产生,使绝缘层具备较高的击穿电压。

技术特征:1.一种绝缘电线,其特征在于,包括导体,在所述导体上依次包覆有中间层和绝缘层;

2.根据权利要求1所述的绝缘电线,其特征在于,所述绝缘层在以300mm/min的速率拉伸20%时,绝缘层失去附着性的长度不大于1倍的导体宽度。

3.根据权利要求1所述的绝缘电线,其特征在于,所述绝缘层的起晕电压为1500v以上,耐电晕时间为200h以上。

4.根据权利要求1所述的绝缘电线,其特征在于,所述耐电晕材料选自二氧化钛、二氧化硅和三氧化二铝的至少一种;

5.根据权利要求1所述的绝缘电线,其特征在于,所述中间层的厚度为5μm-30μm,所述绝缘层的厚度为50μm-300μm。

6.根据权利要求1所述的绝缘电线,其特征在于,所述导体的材质选自铜、铜合金、铝和铝合金中的至少一种。

7.一种权利要求1-6中任一项所述的绝缘电线的制备方法,其特征在于,包括:在所述导体上依次形成所述中间层和所述绝缘层。

8.根据权利要求7所述的制备方法,其特征在于,采用多次涂覆固化的方式形成所述中间层得到芯体材料,将所述热塑性聚酰亚胺和所述耐电晕材料混合后在所述芯体材料外侧熔融挤出,形成所述绝缘层。

9.根据权利要求8所述的制备方法,其特征在于,所述绝缘层的制备过程包括:将所述热塑性聚酰亚胺和所述耐电晕材料混合后得到绝缘层混合料,在负压条件、370℃-410℃的条件下将所述绝缘层混合料熔融挤出,控制用于施加负压的真空吸力大于等于0.3mpa。

10.根据权利要求9所述的制备方法,其特征在于,先将挤出机抽真空后60min-120min,再将绝缘层混合料加入挤出机。

11.根据权利要求9所述的制备方法,其特征在于,挤出后,在280℃-320℃的条件下保温12s-20s,之后冷却。

12.根据权利要求9所述的制备方法,其特征在于,所述绝缘层混合料的制备过程包括:将所述热塑性聚酰亚胺和所述耐电晕材料分别干燥之后,在惰性气氛下混合;控制干燥温度为180-220℃,干燥时间为4h-6h。

13.根据权利要求9所述的制备方法,其特征在于,在熔融挤出之前,先将所述芯体材料预热至200℃-320℃。

14.根据权利要求8所述的制备方法,其特征在于,所述芯体材料的制备过程包括:将聚酰胺-酰亚胺、聚酰亚胺和有机溶剂混合得到中间层混合料,将所述中间层混合料在所述导体上进行多次涂覆固化。

15.根据权利要求14所述的制备方法,其特征在于,在制备所述中间层混合料的过程中,控制聚酰胺-酰亚胺和聚酰亚胺的质量比为(8-30):1。

16.根据权利要求15所述的制备方法,其特征在于,通过调控所述有机溶剂的用量,使所述中间层混合料的固含量为20%-25%。

17.根据权利要求15所述的制备方法,其特征在于,控制每次涂覆厚度为2μm-3μm,涂覆次数为3次-10次。

18.根据权利要求17所述的制备方法,其特征在于,控制每次固化温度为250℃-450℃。

19.一种线圈,其特征在于,包括权利要求1-6中任一项所述的绝缘电线或权利要求7-18中任一项所述制备方法制备得到的绝缘电线。

20.一种电子/电气设备,其特征在于,包括权利要求19所述的线圈。

技术总结本发明公开了一种绝缘电线及其制备方法、线圈和电子/电气设备,涉及电线电缆生产技术领域。绝缘电线包括导体,在导体上依次包覆有中间层和绝缘层;中间层包括聚酰胺‑酰亚胺和聚酰亚胺;绝缘层包括特定比例的TPI和耐电晕材料。本发明通过优化中间层和绝缘层的组成,使绝缘层具备较好耐电晕性能的同时还能够使绝缘层具备较高的粘合强度,不容易发生绝缘电线被击穿的问题。技术研发人员:朱悦嘉,朱祚茂,叶惠敏受保护的技术使用者:佳腾电业(赣州)股份有限公司技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240731/180401.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表