一种掺杂改性钠电正极材料及其制备方法和应用与流程

- 国知局

- 2024-07-31 18:49:32

本发明属于钠离子电池,涉及一种掺杂改性钠电正极材料及其制备方法和应用。

背景技术:

1、锂电池凭借自身电池电压高、能量密度大、可快速充放电及循环寿命长等优势一直是新能源电池产业的研究热点。锂矿资源储量极小且分布不均导致锂原料价格不稳定,这一定程度上限制了锂电池的发展,近年来,钠离子电池开始进入研究者的视线,钠与锂同属同主族,有着相似的物化性质且原材料价格远低于锂、波动小。此外钠离子电池安全性高,可作为锂电在大规模储能、低速动力等领域的替代产品。

2、钠离子电池充放电过程中,na+的脱嵌导致整个正极材料出现不可逆相变,钠电池的循环性能也大受影响,钠离子电池目前应用较为广泛的钠电正极材料—过渡金属层状氧化物naxmo2(0<x≤1,m为过渡金属元素),涉及的可变价过渡金属主要有钒(v)、铬(cr)、锰(mn)、铁(fe)、钴(co)、镍(ni)和铜(cu)等。为了提高正极层状氧化物材料的稳定性,目前常用手段是通过掺杂活性或惰性元素对层状过渡金属氧化物进行改性,常用的掺杂元素铜、镍、锌、铝、钛等。

3、在层状氧化物研究中,常见过渡元素有镍、铁、锰、铜等,在成本优势大的前提下,也有不错的综合性能。目前这一类前驱体材料的主流制备方法为湿式沉淀法,共沉淀法和溶胶凝胶法均具有调控形貌的特点,但都存在流程长、设备及药剂成本高,废水处理成本高等缺点,此外高温固相法也存在元素分布不均一,易团聚等缺点。

4、cn117509752a公开了一种含铜前驱体及制备方法、钠离子电池正极材料及钠离子电池,其中含铜前驱体的制备方法包括以下步骤:分别配制铜盐溶液以及含镍、铁、锰和m的盐溶液;铜盐溶液中含有螯合剂;将含镍、铁、锰和m的盐溶液分为第一盐溶液和第二盐溶液,将铜盐溶液分为第一铜盐溶液和第二铜盐溶液;将第一盐溶液、第一铜盐溶液与沉淀剂和络合剂混合,进行第一沉淀反应得到晶种;将第二盐溶液、第二铜盐溶液加入晶种中,进行第二沉淀反应得到含铜前驱体。

5、cn117423825a公开了一种钠离子电池正极材料及其制备方法和应用,所述制备方法包括:利用共沉淀法制备含有所需化学计量的镍源、铁源、锰源的前驱体;将镍源、铁源、锰源的前驱体与钠源按照一定比例混合后加入掺杂元素进行一次烧结,得到掺杂的钠离子电池正极材料;将上述掺杂的钠离子电池正极材料与包覆物进行二次烧结,得到最终的钠离子电池正极材。

6、目前含锌、铜、钛等金属离子的前驱体共沉淀合成方案难度较大,四元正极材料前驱体合成方法的适用性及可操作性都需要进一步改善。

技术实现思路

1、本发明的目的在于提供一种掺杂改性钠电正极材料及其制备方法和应用,本发明利用喷雾热解制备的前驱体颗粒,形貌及元素分布均一,利用掺杂包覆锌和/或铜来提高正极材料的结构稳定性,明显提升了材料的循环性能。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种掺杂改性钠电正极材料的制备方法,所述制备方法包括以下步骤:

4、(1)将镍源、铁源和锰源与溶剂混合,得到第一金属盐溶液,将所述第一金属盐溶液雾化后,输入反应装置进行一步喷雾热解处理,得到镍铁锰前驱体晶核;

5、(2)将镍源、铁源、锰源和掺杂金属源与溶剂混合,得到第二金属盐溶液,将所述第二金属盐溶液雾化后,输入步骤(1)所述反应装置,进行二步喷雾热解处理,得到前驱体材料;

6、(3)将所述前驱体材料与钠源混合,经烧结处理,得到所述掺杂改性钠电正极材料。

7、本发明以钠源、镍源、铁源、锰源、锌源和铜源为原料,采用喷雾热解制备的铜和/或锌两种元素掺杂包覆(由于是二步热解加入的铜和/或锌,所以既是掺杂同时也有包覆效果)改性钠离子电池正极材料,采用本发明所述方法制得的掺杂改性钠离子电池正极材料从形貌上看具有良好的层状结构,同时有着优异的倍率性能及循环稳定性。

8、优选地,步骤(1)所述镍源包括硫酸镍、硝酸镍或氯化镍中的任意一种或至少两种的组合,典型但非限制性的组合包括硫酸镍与氯化镍的组合、硝酸镍与氯化镍的组合或硫酸镍与硝酸镍的组合等。

9、优选地,步骤(1)所述铁源包括硫酸亚铁、硝酸亚铁或氯化亚铁中的任意一种或至少两种的组合,典型但非限制性的组合包括硫酸亚铁与氯化亚铁的组合、硝酸亚铁与氯化亚铁的组合或硫酸亚铁与硝酸亚铁的组合等。

10、优选地,步骤(1)所述锰源包括硫酸锰、硝酸锰或氯化锰中的任意一种或至少两种的组合,典型但非限制性的组合包括硫酸锰与氯化锰的组合、硝酸锰与氯化锰的组合或硫酸锰与硝酸锰的组合等。

11、优选地,步骤(1)所述溶剂包括水。

12、优选地,步骤(1)所述第一金属盐溶液的浓度为100~300g/l,例如:100g/l、150g/l、200g/l、250g/l或300g/l等,不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

13、优选地,步骤(1)所述输入的载气包括天然气。

14、优选地,步骤(1)所述输入的气压为1~2kg/cm2,例如:1kg/cm2、1.2kg/cm2、1.5kg/cm2、1.8kg/cm2或2kg/cm2等,不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

15、优选地,步骤(1)所述输入的速度为10~15l/min,例如:10l/min、11l/min、12l/min、14l/min或15l/min等,不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16、优选地,步骤(1)所述一步喷雾热解处理的温度为700~900℃,例如:700℃、750℃、800℃、850℃或900℃等,不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17、优选地,步骤(1)所述一步喷雾热解处理的时间为20~40s,例如:20s、25s、30s、35s或40s等,不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18、优选地,步骤(1)所述镍铁锰前驱体晶核的粒径为0.35~0.6μm,例如:0.35μm、0.4μm、0.45μm、0.5μm或0.6μm等,不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19、优选地,步骤(2)所述镍源包括硫酸镍、硝酸镍或氯化镍中的任意一种或至少两种的组合,典型但非限制性的组合包括硫酸镍与氯化镍的组合、硝酸镍与氯化镍的组合或硫酸镍与硝酸镍的组合等。

20、优选地,步骤(2)所述铁源包括硫酸亚铁、硝酸亚铁或氯化亚铁中的任意一种或至少两种的组合,典型但非限制性的组合包括硫酸亚铁与氯化亚铁的组合、硝酸亚铁与氯化亚铁的组合或硫酸亚铁与硝酸亚铁的组合等。

21、优选地,步骤(2)所述锰源包括硫酸锰、硝酸锰或氯化锰中的任意一种或至少两种的组合,典型但非限制性的组合包括硫酸锰与氯化锰的组合、硝酸锰与氯化锰的组合或硫酸锰与硝酸锰的组合等。

22、优选地,步骤(2)所述掺杂金属源包括锌源和/或铜源。

23、优选地,所述锌源包括硫酸锌、硝酸锌或氯化锌中的任意一种或至少两种的组合,典型但非限制性的组合包括硫酸锌与氯化锌的组合、硝酸锌与氯化锌的组合或硫酸锌与硝酸锌的组合等。

24、优选地,所述铜源包括硫酸铜、硝酸铜或氯化铜中的任意一种或至少两种的组合,典型但非限制性的组合包括硫酸铜与氯化铜的组合、硝酸铜与氯化铜的组合或硫酸铜与硝酸铜的组合等。

25、优选地,以所述第二金属盐溶液中金属元素的总摩尔量为100%计,所述掺杂金属源中金属元素的摩尔分数为2~8%,例如:2%、3%、4%、6%或8%等,不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26、优选地,步骤(2)所述溶剂包括水。

27、优选地,步骤(2)所述第二金属盐溶液的浓度为100~300g/l,例如:100g/l、150g/l、200g/l、250g/l或300g/l等,不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28、优选地,步骤(2)所述输入的载气包括天然气。

29、优选地,步骤(2)所述输入的气压为3~5kg/cm2,例如:3kg/cm2、3.5kg/cm2、4kg/cm2、4.5kg/cm2或5kg/cm2等,不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30、优选地,步骤(2)所述输入的速度为20~30l/min,例如:20l/min、22l/min、25l/min、28l/min或30l/min等,不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31、优选地,步骤(2)所述二步喷雾热解处理的温度为600~800℃,例如:600℃、650℃、700℃、750℃或800℃等,不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32、优选地,步骤(2)所述二步喷雾热解处理的时间为80~120s,例如:80s、90s、100s、110s或120s等,不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33、优选地,所述二步喷雾热解处理的温度<一步喷雾热解处理的温度。

34、本发明在二步喷雾热解的过程中,加大进料速度和气压,同时降低热解温度,延长热解时间,在保证材料结构稳定性的同时,提高反应效率,由于晶核的存在,即使进料速度加快依然可以保证材料中元素分布的均匀性,进而得到在短时间内得到大粒径的正极前驱体。

35、优选地,步骤(2)所述二步喷雾热解处理后进行洗涤、干燥处理。

36、优选地,所述洗涤包括碱洗和水洗。

37、优选地,所述碱洗的洗涤剂包括浓度为8~12g/l(例如:8g/l、9g/l、10g/l、11g/l或12g/l等,不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用)的碱液。

38、优选地,所述碱洗的次数为1~2次。

39、优选地,所述水洗的次数为2~3次。

40、优选地,所述前驱体材料的粒径为1.8~2.5μm,例如:1.8μm、1.9μm、2μm、2.2μm或2.5μm等,不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

41、优选地,步骤(3)所述钠源包括碳酸钠和/或硫酸钠。

42、优选地,步骤(3)所述钠源中钠元素和前驱体材料中金属元素的总摩尔比为0.85~1.0:1,例如:0.85:1、0.88:1、0.9:1、0.95:1或1:1等,不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43、优选地,步骤(3)所述烧结处理的温度为750~800℃,例如:750℃、760℃、780℃、790℃或800℃等,不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44、优选地,步骤(3)所述烧结处理的时间为8~12h,例如:8h、9h、10h、11h或12h等,不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

45、第二方面,本发明提供了一种掺杂改性钠电正极材料,所述掺杂改性钠电正极材料通过如第一方面所述方法制得。

46、第三方面,本发明提供了一种正极极片,所述正极极片包含如第二方面所述的掺杂改性钠电正极材料。

47、第四方面,本发明提供了一种钠离子电池,所述钠离子电池包含如第三方面所述的正极极片。

48、相对于现有技术,本发明具有以下有益效果:

49、(1)本发明通过采用喷雾热解来制备掺杂包覆铜和锌的钠离子电池前驱体材料。第一阶段采用喷雾热解方法制备粒径0.35-0.60μm的镍铁锰前驱体晶核,第二阶段掺杂一定含量的铜和/或锌元素,再利用喷雾热解方法制备粒径1.8-2.5μm的镍铁锰铜锌前驱体,利用喷雾热解制备的前驱体颗粒,形貌及元素分布均一;利用掺杂包覆锌和/或铜来提高正极材料的结构稳定性,明显提升了材料的循环性能。

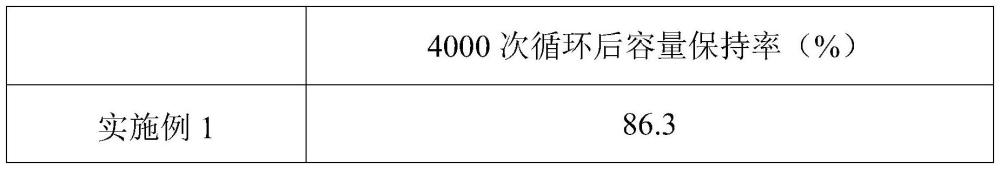

50、(2)本发明通过采用喷雾热解来制备的钠离子电池前驱体材料,本发明所述方法制得掺杂改性钠电正极材料制成电池后,经4000次循环后容量保持率能够达到80.6%以上。掺杂包覆的元素比例过高或过低均会影响正极材料的循环性能及容量保持率,但和共沉淀法相比,采用喷雾热解方法制备的前驱体材料容量保持率较高实现大幅度提高。

本文地址:https://www.jishuxx.com/zhuanli/20240731/180645.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表