IBC电池的背面结构、IBC电池及其制备方法与流程

- 国知局

- 2024-07-31 18:53:20

本发明属于太阳能电池,尤其涉及一种ibc电池的背面结构、ibc电池及其制备方法。

背景技术:

1、ibc电池(interdigitated back contact),即叉指状全背接触电池(如图1所示),是在硅片的背面分别进行磷、硼扩散,形成叉指形交叉排列的p+区和n+区,同时,正、负金属电极也呈叉指状方式排列在电池背光面的一种背结背接触太阳能电池技术。ibc电池的核心技术之一是其背面电极的设计,因为它不仅影响电池性能,还直接决定了ibc组件的制作工艺。

2、ibc太阳电池最显著的特点是pn结和金属接触都处于太阳电池的背面,其正面彻底避免了金属栅线电极的遮挡,结合前表面的金字塔绒面结构和减反层组成的陷光结构,能够最大限度地利用入射光,减少光学损失,具有更高的短路电流。同时,背部采用优化的金属栅线电极,降低了串联电阻。通常前表面采用sinx/siox双层薄膜,不仅具有减反效果,而且对绒面硅表面有很好的钝化效果。

3、虽然ibc电池存在很多优点,但同时它也面临很多挑战:1)对基体材料要求较高,需要较高的少子寿命。因为ibc电池属于背结电池,为使光生载流子在到达背面p-n结前尽可能少的或完全不被复合掉,就需要较高的少子扩散长度。2)ibc电池对其表面的钝化要求较高。如果前表面复合较高,光生载流子在未到达背面p-n结区之前,已被复合掉,将会大幅降低电池转换效率。3)工艺过程复杂。背面指交叉状的p区和n区在制作过程中,需要多次的掩膜和光刻技术,为了防止漏电,p区和n区之间的gap区域也需非常精准,这无疑都增加了工艺难度。

技术实现思路

1、1. 要解决的问题

2、本发明的目的之一是提供一种ibc电池的背面结构,旨在提高太阳能电池的转换效率;

3、本发明进一步的目的是提供一种ibc电池的背面结构,在提高太阳能电池的转换效率的同时,能够降低该类电池的漏电风险;

4、同时,本发明还提供了一种ibc电池以及所述ibc电池的背面结构、ibc电池的制备工艺。

5、2. 技术方案

6、为了解决上述问题,本发明所采用的技术方案如下:

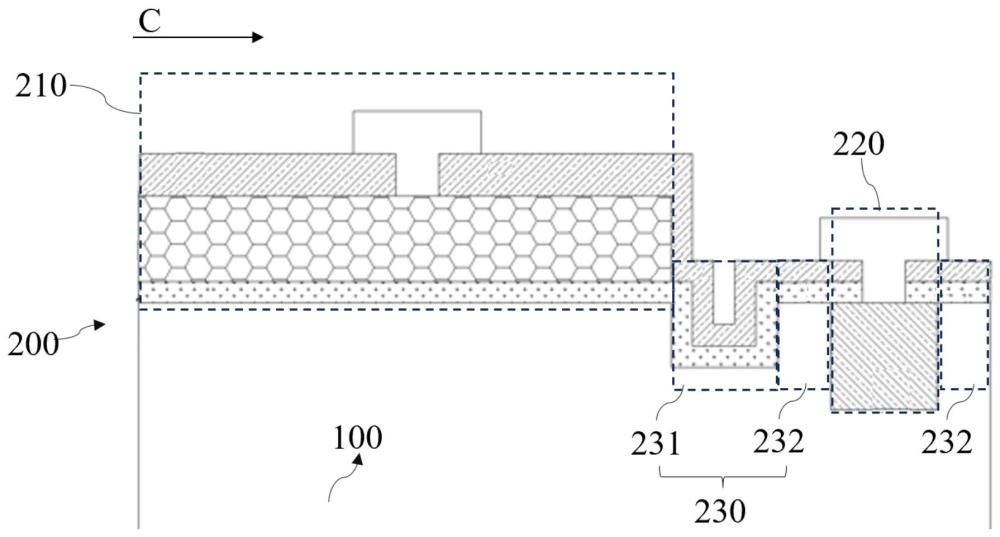

7、根据本发明目的本发明第一方面提供了一种ibc电池的背面结构,所述背面结构包括:

8、基区硅片,所述基区硅片包括正面和背面;

9、介质层,所述介质层设置于所述基区硅片的背面;

10、钝化层,所述钝化层层叠设置于所述介质层;

11、第一发射极以及第一金属电极,所述第一发射极设置于所述介质层与所述钝化层之间,所述第一金属电极穿过钝化层与所述第一发射极接触;

12、第二发射极以及第二金属电极,所述第二发射极设置形成于所述基区硅片中,并具有与所述第一发射极相反的极性,所述第二金属电极穿过钝化层以及介质层与所述第二发射极接触;

13、其中,所述第二发射极对应的基区硅片表面具有介质层以及钝化层;

14、隔离区,所述隔离区设置于所述第一发射极与所述第二发射极之间,使所述第一发射极与第二发射极之间形成包含有钝化层、介质层的隔离。

15、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,所述基区硅片的背面,其表面具有织构纹理,所述织构纹理包括金字塔状、倒金字塔状或者塔基状结构中的任意一种或者两种或者三种。

16、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,所述基区硅片的背面,其表面具有织构纹理的深度不超过(即≤)3μm。

17、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,所述第二发射极区域所对应的织构纹理的深度,大于所述第一发射极区域所对应的织构纹理的深度。

18、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,所述隔离区对应的织构纹理的深度,大于所述第一发射极区域所对应的织构纹理的深度。

19、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,所述第二发射极区域所对应的织构纹理的深度为1-3μm。

20、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,所述隔离区所对应的织构纹理的深度为1-3μm。

21、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,所述第一发射极区域对应的织构纹理的深度为0-1μm;优选为0.1-1μm。

22、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,所述第一发射极为包含有第一掺杂元素的掺杂多晶硅;

23、所述第二发射极为包含有第二掺杂元素的掺杂单晶硅。

24、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,所述第一发射极的掺杂类型与所述第二发射极的掺杂类型不同;

25、所述第一发射极的掺杂浓度为5~1000e18 cm-3;

26、所述第二发射极的掺杂浓度为:5~50e18 cm-3。

27、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,所述第一发射极的厚度为50-400nm。

28、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,所述第二发射极的结深为0.1-1um。

29、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,所述第一发射极的掺杂类型为p型掺杂;所述第一发射极的掺杂浓度为5~50e18cm-3;

30、所述第二发射极的掺杂类型为n型掺杂;所述第二发射极的掺杂浓度为:5~50e18cm-3。

31、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,所述第一发射极的掺杂类型为n型掺杂;所述第一发射极的掺杂浓度为1-10e20 cm-3;

32、所述第二发射极的掺杂类型为p型掺杂;所述第二发射极的掺杂浓度为5-50e18cm-3。

33、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,所述第一发射极对应的下方区域具有介质层;

34、所述第二发射极对应的上方区域叠层有介质层以及钝化层。

35、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,所述隔离区的介质层的厚度小于所述第一发射极区域所对应的介质层的厚度。

36、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,所述钝化层包括氢注入的氧化物、氢注入的硅化物中的任意一种或两种;优选地,所述钝化层包括氢注入的氧化物层、氢注入的硅化物层中的任意一种或两种。

37、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,所述钝化层的厚度为50-100nm。

38、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,所述氢注入的氧化物层的厚度为1-10nm,所述氢注入的硅化物层的厚度为40-90nm。

39、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,所述第二发射极的上表面,到第一发射极下部的背面介质层底面的距离h4为0-3um。

40、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,所述介质层的厚度为0.1~1.5nm。

41、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,所述第一发射极区域所对应的介质层的厚度为1~1.5nm。

42、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,所述隔离区的介质层的厚度为0.1~1.0nm。

43、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,所述第二发射极区域所对应的介质层的厚度为0.1~1.0nm。

44、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,所述第二发射极区域所对应的介质层的厚度,小于所述第一发射极区域所对应的介质层的厚度。

45、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,所述隔离区的介质层的厚度,小于所述第一发射极区域所对应的介质层的厚度。

46、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,所述基区硅片背面的面积为s;

47、所述第一发射极在所述基区硅片背面的面积为s1,所述第二发射极在所述基区硅片背面的面积为s2。

48、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,所述面积s1与面积s2之和占所述面积s的占比不超过80%(即≤80%)。

49、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,所述面积s1与面积s2之和占所述面积s的占比为50~80%。

50、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,以所述隔离区的介质层的最低点计,

51、所述隔离区在所述基区硅片上的深度不超过4微米。

52、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,沿第一方向,所述第一发射极和第二发射极,在所述基区硅片的背面呈叉指状排列。

53、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,相邻的第一发射极与第二发射极之间设置有隔离区,所述隔离区的最大宽度d2≤200μm。

54、优选地,相邻的第一发射极与第二发射极之间设置有隔离区,所述隔离区的最大宽度d2为30~200μm。

55、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,沿第二方向,排布有若干数量的第二发射极,相邻两第二发射极之间具有隔离区,所述隔离区的最大宽度d1≤1mm。

56、优选地,所述隔离区的最大宽度d1为0.3~1mm。

57、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,沿第二方向,排布有若干数量的第二发射极,相邻两第二发射极之间具有隔离区,所述隔离区在所述基区硅片上的深度不超过4μm。

58、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,所述基区硅片的背面边缘具有隔离区,所述隔离区的最大宽度d3≤100μm。

59、优选地,所述隔离区的最大宽度d3为10~100μm。

60、根据本发明目的的第一方面的任一实施方案的 ibc电池的背面结构,所述基区硅片的背面边缘具有隔离区,所述隔离区在所述基区硅片上的深度不超过4微米。

61、根据本发明目的,本发明第二方面提供如本发明第一方面的任一实施方案所述ibc电池的背面结构的制备方法,包括步骤:

62、step1、对基区硅片的表面进行抛光处理;

63、step2、在步骤step1处理过后的表面沉积介质层、掺杂多晶硅层,以形成第一发射极;

64、step3、去除覆盖于对应于第二发射极区域的掺杂多晶硅层和介质层,暴露出基区硅片,并通过碱腐蚀反应时间控制第一和第二发射极的高度差异;

65、step4、对暴露的基区硅片进行激光掺杂,形成第二发射极区;

66、step5、去除覆盖于对应于隔离区的掺杂多晶硅层和介质层,暴露出基区硅片,并通过碱腐蚀反应时间控制隔离区在基区硅片的嵌入深度;

67、step6、对暴露的基区硅片的表面沉积介质层;

68、step7、在所述基区硅片的背面沉积形成钝化层;

69、step8、在所述基区硅片的背面形成第一、第二金属电极,并进行烧结。

70、根据本发明目的的第二方面的任一实施方案的 ibc电池的背面结构的制备方法,所述step3包括,通过碱腐蚀的方式控制相邻两第二发射极之间的隔离区对应区域的腐蚀深度及宽度。

71、根据本发明目的的第二方面的任一实施方案的 ibc电池的背面结构的制备方法,所述step3包括,通过碱腐蚀的方式基区硅片的背面边缘的隔离区对应区域的腐蚀深度及宽度。

72、根据本发明目的的第二方面的任一实施方案的 ibc电池的背面结构的制备方法,所述step4包括,通过激光掺杂的方式控制相邻两第二发射极之间的隔离区对应区域的宽度。

73、根据本发明目的的第二方面的任一实施方案的 ibc电池的背面结构的制备方法,所述step5包括,通过碱腐蚀的方式控制相邻两第二发射极之间的隔离区对应区域的腐蚀深度及宽度。

74、根据本发明目的的第二方面的任一实施方案的 ibc电池的背面结构的制备方法,所述step5包括,通过碱腐蚀的方式基区硅片的背面边缘的隔离区对应区域的腐蚀深度及宽度。

75、根据本发明目的,本发明第三方面提供一种ibc电池,所述电池包括:

76、基区硅片,所述基区硅片包括背面和正面;

77、设置在所述基区硅片背面的背面结构,所述背面结构如第一方面的任一实施方案的 ibc电池的背面结构,或者如第二方面的任一实施方案的方法制备得到的 ibc电池的背面结构;

78、设置在所述基区硅片正面的钝化减反射层。

79、根据本发明目的的第三方面的任一实施方案的 ibc电池,所述钝化减反射层的厚度为50-100nm。

80、根据本发明目的的第三方面的任一实施方案的 ibc电池,所述钝化减反射层包括氢注入的氧化物、氢注入的硅化物中的任意一种或两种。

81、根据本发明目的的第三方面的任一实施方案的 ibc电池,所述氢注入的氧化物层的厚度为1-10nm,所述氢注入的硅化物层的厚度为40-90nm。

82、根据本发明目的,本发明第四方面提供如本发明第三方面的任一实施方案所述的ibc电池的制备方法,包括步骤:

83、a1、对基区硅片的正面、背面进行抛光处理;

84、a2、在步骤 a1处理过后的基区硅片的背面沉积介质层、掺杂多晶硅层,以形成第一发射极;

85、a3、去除覆盖于对应于第二发射极区域的掺杂多晶硅层和介质层,暴露出基区硅片,并通过碱腐蚀反应时间控制第一和第二发射极的高度差异;

86、a4、对暴露的基区硅片的背面进行掺杂,形成第二发射极区;

87、a5、去除覆盖于对应于隔离区的掺杂多晶硅层和介质层,暴露出基区硅片,并通过碱腐蚀反应时间控制隔离区在基区硅片的嵌入深度;

88、a6、对所述硅片正面进行制绒处理;

89、a7、对暴露的基区硅片的表面沉积介质层;

90、a8、在所述基区硅片的背面沉积形成钝化层,在所述基区硅片的正面沉积形成钝化减反射层;

91、a9、在所述基区硅片的背面形成第一、第二金属电极,并进行烧结。

92、根据本发明目的的第四方面的任一实施方案的 ibc电池的制备方法,所述a3包括,通过碱腐蚀的方式控制相邻两第二发射极之间的隔离区对应区域的腐蚀深度及宽度。

93、根据本发明目的的第四方面的任一实施方案的 ibc电池的制备方法,所述a3包括,通过碱腐蚀的方式基区硅片的背面边缘的隔离区对应区域的腐蚀深度及宽度。

94、根据本发明目的的第四方面的任一实施方案的 ibc电池的制备方法,所述a4包括,通过激光掺杂的方式控制相邻两第二发射极之间的隔离区对应区域的宽度。

95、根据本发明目的的第四方面的任一实施方案的 ibc电池的制备方法,所述a5包括,通过碱腐蚀的方式控制相邻两第二发射极之间的隔离区对应区域的腐蚀深度及宽度。

96、根据本发明目的的第四方面的任一实施方案的 ibc电池的制备方法,所述a5包括,通过碱腐蚀的方式基区硅片的背面边缘的隔离区对应区域的腐蚀深度及宽度。

97、有益效果

98、(1)本发明提供的ibc电池的背面结构(也称ibc电池的背面接触结构),该结构的第一发射极以及第二发射极之间具有形成隔离区的沟道,

99、一方面,所述ibc电池背面结构的用以形成隔离区的沟道的设计,能够大幅降低电池的漏电值,从而降低热斑发生的风险;

100、另一方面,所述用以形成隔离区的沟道对应的区域具有介质层,使所述隔离区的钝化能力相较于所述发射极区的钝化能力更强,能有效提升电池的钝化能力;

101、此外,所述用以形成隔离区的沟道对应的区域具有介质层,有效的提升了ibc电池背面的整体的介质层的覆盖量,可以增强电池背面的钝化能力;

102、综上,能够最终有效的提高太阳能电池的转换效率。

103、(2)本发明提供的ibc电池的背面结构,所述第二发射极对应的上方区域叠层有介质层,进一步增加了ibc电池背面的整体的介质层的覆盖量,能够有效增强电池背面的钝化能力,能够最终有效的提高太阳能电池的转换效率。

104、(3)本发明提供的ibc电池的背面结构,其用以形成隔离区的沟道(包括位于相邻两第二发射极之间的用以形成隔离区的沟道、第一发射极以及第二发射极之间的用以形成隔离区的沟道、基区硅片的背面边缘的用以形成隔离区的沟道)的优选存在方式为嵌入式,即以所述隔离区的介质层最低点计,所述最低点在所述基区硅片的嵌入深度可以达到4微米;基于此,可以有效增加ibc电池背面的实际有效面积,从而增加电池对太阳能的吸收,提高电池性能。

105、(4)本发明提供的ibc电池的背面结构,其ibc电池背面的同性电极间也存在隔离区的设计,即沿第二发射极的排布方向(即上文所指的第二方向),排布有若干数量的第二发射极,相邻两第二发射极之间具有隔离区,可以进一步降低ibc电池的漏电值,从而降低热斑风险。

106、(5)本发明提供的ibc电池的背面结构,其ibc电池的基区硅片的背面边缘具有隔离区,可以降低ibc电池的硅片边缘的漏电值,从而进一步降低热斑风险。

本文地址:https://www.jishuxx.com/zhuanli/20240731/180936.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表