一种预制纳米晶添加改善金属基带上超导薄膜性能的方法

- 国知局

- 2024-07-31 18:57:53

本发明涉及超导材料领域,尤其是涉及一种预制纳米晶添加改善金属基带上超导薄膜性能的方法。

背景技术:

1、超导薄膜的化学制备方法包括等离子体化学气相沉积(pcvd)、金属有机物化学气相沉积(mocvd)、金属有机溶液沉积(mod)、溶胶-凝胶等方法,这些方法成本低廉,沉积速率快。其中,金属有机溶液沉积法(mod)被各国科学家广泛采用。

2、传统的无氟化学溶液法(ff-mod)在制备ybco薄膜热处理过程中乙酸钡分解生成baco3,但baco3不能通过简单的氧化或水解去除,且在1000℃以上才能分解成bao,进而转化为ybco相,所以,baco3的残留常导致制备的超导薄膜临界电流密度较低,超导性能偏低。通过baco3与反应过程中生成的cuo反应可以分解baco3,并利用baco3与cuo反应形成的[ba-cu-o]液相实现ybco的快速生长,生长速率可达30-100nm/s。但如此快速生长所得到的ybco超导薄膜,其性能只在单晶衬底上保持高临界电流密度,而在金属基底上所得的ybco超导薄膜,其性能不太理想,在77k下,临界电流密度较低,无法推动带材产业化。因此,制备快速生长的高性能ybco超导薄膜对超导涂层导体的发展至关重要。

技术实现思路

1、本发明的目的就是为了克服通过现有技术在金属基底上所得的ybco超导薄膜存在临界电流密度较低等缺陷而提供一种预制纳米晶添加改善金属基带上超导薄膜性能的方法。

2、本发明的目的可以通过以下技术方案来实现:

3、本发明的技术方案为提供一种预制纳米晶添加改善金属基带上超导薄膜性能的方法,包括如下步骤:

4、s1、将干燥的乙酸钇、乙酸钡、乙酸铜粉末混合后,依次加入丙酸、无水甲醇、三乙醇胺溶液、预制纳米晶溶液,得到ybco前驱液;

5、s2、将s1步骤得到的ybco前驱液涂覆于金属基底上,得到ybco胶体膜;

6、s3、将s2步骤得到的ybco胶体膜进行热解处理,得到ybco前驱膜;

7、s4、将s3步骤得到的ybco前驱膜在氮氧混合气中采用氧压切换方式进行晶化,得到ybco薄膜;

8、s5、将s4步骤得到的ybco薄膜在干氧中进行退火反应得到ybco超导薄膜。

9、在一些具体实施方式中,于s1步骤,乙酸钇、乙酸钡、乙酸铜的摩尔比为1:2:(4.6~4.7)。

10、在一些具体实施方式中,于s1步骤,所述预制纳米晶溶液中预制纳米晶为bazro3纳米晶。

11、在一些具体实施方式中,于s1步骤,所述三乙醇胺溶液中三乙醇胺的质量分数为5%,

12、所述预制纳米晶溶液中预制纳米晶摩尔含量为乙酸钇摩尔含量的5%。

13、作为优选的,所述预制纳米晶溶液中预制纳米晶的浓度为540mmol/l。

14、三乙醇胺作为添加剂,目的是增加溶液粘稠度及均匀性,防止薄膜开裂。

15、540mmol/l bazro3预制纳米晶作为预制纳米颗粒,在化学反应过程中可以起到均匀反应,抑制纳米颗粒粗化,促进反应进行,增加反应速率的作用。

16、在一些具体实施方式中,于s1步骤,丙酸:无水甲醇:三乙醇胺溶液:bazro3预制纳米晶溶液的体积比为4.5:4.5:0.5:0.182。

17、在一些具体实施方式中,于s1步骤,所述ybco前驱液中的总阳离子浓度为1.5mol/l。

18、在一些具体实施方式中,于s1步骤,干燥的乙酸钇、乙酸钡、乙酸铜粉末与丙酸于80℃下混合,冷却至室温后再依次加入无水甲醇、三乙醇胺溶液、预制纳米晶溶液,在30℃下恒温搅拌至均匀。

19、在一些具体实施方式中,于s2步骤,所述金属基底为具有双轴织构金属层的柔性金属基底,能够诱导薄膜定向外延结晶。

20、在一些具体实施方式中,于s2步骤,所述金属基体为lamno3/ibad-mgo/y2o3/al2o3/哈氏合金结构的柔性金属衬底。

21、在一些具体实施方式中,于s2步骤,涂覆的方式包括旋涂或提拉。

22、在一些具体实施方式中,于s3步骤,热解处理的工艺为:在湿氧的气氛下,从室温以3℃/min的速率升温至240℃,后以5℃/min的速率升温至500℃,保温5min;

23、其中,湿氧是氧气以0.2l/min的气流量通过35℃的去离子水获得。

24、在一些具体实施方式中,于s4步骤,氧压切换的方式为以2l/min的气流量通入干氮氧混合气,其中n2为填充气,开始时氧分压为10ppm,然后在温度上升到850℃后切换氧分压为500ppm~5000ppm。

25、在一些具体实施方式中,于s4步骤,晶化的工艺为:从室温以25℃/min的速率升温至850℃。

26、此步骤基于氧压切换法制备超导薄膜,在低氧分压下分解baco3,并生成bacu2o2,在到达指定温度后迅速切换到较高氧分压,bacuo2与cuo反应产生瞬态液相,并与溶解在液相中的y2o3生成ybco薄膜。反应过程如下:

27、在低氧分压时:

28、

29、氧压切换后:

30、2bacuo2+2cuo+1/2y2o3→2[bacuo2+cuo](l)+1/2y2o3(s)→

31、yba2cu3o7-δ+cuo。

32、在一些具体实施方式中,于s5步骤,退火反应为在温度450-500℃下退火1-2h。此步骤可以将ybco晶格结构从四方相转化为超导相。

33、在一些具体实施方式中,于s5步骤,ybco超导薄膜的厚度为0.2μm~0.3μm。

34、上述本发明提供的一种预制纳米晶添加改善金属基带上超导薄膜性能的方法,包括前驱液的制备、涂覆、低温热解、高温晶化及吸氧退火五个步骤。本发明创造性的一方面在溶液配制的最后一步,将预制纳米晶以一定摩尔比加入,并均匀分散其中。另一方面,薄膜在高温晶化过程中经历两个反应阶段,首先在低氧分压下分解baco3,并生成bacu2o2,在到达指定温度后迅速切换到较高氧分压,bacuo2与cuo反应产生瞬态液相,并与溶解在液相中的y2o3生成ybco薄膜。

35、与现有技术相比,本发明具有以下有益效果:

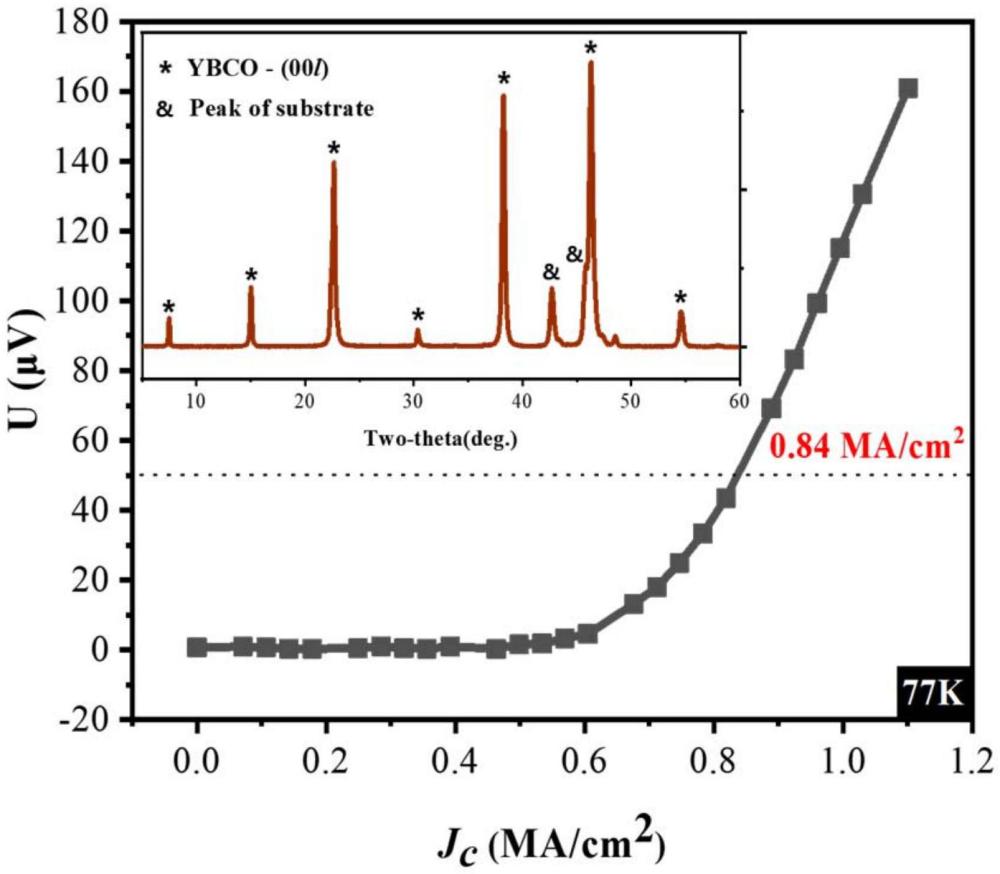

36、(1)本发明利用氧压切换法成功实现了金属基底上ybco薄膜的快速外延生长,生长速率最高可达30nm/s,远超常规ff-mod方法(~6-7nm/s)。通过利用如bazro3预制纳米晶的添加成功突破了快速生长薄膜在77k下无性能的瓶颈。

37、(2)采用本发明的方法,在金属基底上制备得到的ybco超导薄膜在77k下实现了高临界电流密度,薄膜织构良好,无杂相产生,形貌致密无孔洞,具有良好的超导特性,可应用于金属有机物沉积法(mod法)制备第二代高温超导带材。

技术特征:1.一种预制纳米晶添加改善金属基带上超导薄膜性能的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的预制纳米晶添加改善金属基带上超导薄膜性能的方法,其特征在于,于s1步骤,乙酸钇、乙酸钡、乙酸铜的摩尔比为1:2:(4.6~4.7)。

3.根据权利要求1所述的预制纳米晶添加改善金属基带上超导薄膜性能的方法,其特征在于,于s1步骤,所述预制纳米晶溶液中预制纳米晶为bazro3纳米晶。

4.根据权利要求3所述的预制纳米晶添加改善金属基带上超导薄膜性能的方法,其特征在于,于s1步骤,所述三乙醇胺溶液中三乙醇胺的质量分数为5%,

5.根据权利要求4所述的预制纳米晶添加改善金属基带上超导薄膜性能的方法,其特征在于,于s1步骤,丙酸:无水甲醇:三乙醇胺溶液:bazro3预制纳米晶溶液的体积比为4.5:4.5:0.5:0.182。

6.根据权利要求1所述的预制纳米晶添加改善金属基带上超导薄膜性能的方法,其特征在于,于s1步骤,所述ybco前驱液中的总阳离子浓度为1.5mol/l。

7.根据权利要求1所述的预制纳米晶添加改善金属基带上超导薄膜性能的方法,其特征在于,于s3步骤,热解处理的工艺为:在湿氧的气氛下,从室温以3℃/min的速率升温至240℃,后以5℃/min的速率升温至500℃,保温5min;

8.根据权利要求1所述的预制纳米晶添加改善金属基带上超导薄膜性能的方法,其特征在于,于s4步骤,氧压切换的方式为以2l/min的气流量通入干氮氧混合气,其中n2为填充气,开始时氧分压为10ppm,然后在温度上升到850℃后切换氧分压为500ppm~5000ppm。

9.根据权利要求8所述的预制纳米晶添加改善金属基带上超导薄膜性能的方法,其特征在于,于s4步骤,晶化的工艺为:从室温以25℃/min的速率升温至850℃。

10.根据权利要求1所述的预制纳米晶添加改善金属基带上超导薄膜性能的方法,其特征在于,于s5步骤,退火反应为在温度450-500℃下退火1-2h。

技术总结本发明涉及一种预制纳米晶添加改善金属基带上超导薄膜性能的方法,包括如下步骤:S1、将干燥的乙酸钇、乙酸钡、乙酸铜粉末混合后,依次加入丙酸、无水甲醇、三乙醇胺溶液、预制纳米晶溶液,得到YBCO前驱液;S2、将YBCO前驱液涂覆于金属基底上,得到YBCO胶体膜;S3、将YBCO胶体膜进行热解处理,得到YBCO前驱膜;S4、将YBCO前驱膜在氮氧混合气中采用氧压切换方式进行晶化,得到YBCO薄膜;S5、将YBCO薄膜在干氧中进行退火反应得到YBCO超导薄膜。与现有技术相比,本发明在金属基底上制备得到的YBCO超导薄膜在77K下实现了高临界电流密度,具有良好的超导特性。技术研发人员:蔡传兵,周星航,陈静,刘志勇,李敏娟受保护的技术使用者:上海大学技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240731/181143.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表