后段金属互连结构及其制备方法与流程

- 国知局

- 2024-07-31 18:57:54

本申请涉及半导体制造,具体涉及一种后段金属互连结构及其制备方法。

背景技术:

1、在半导体芯片制造中,后段金属互连结构(铜互连结构)中的imd(金属间介质层)可靠性,即耐电压击穿性能对于芯片的使用场景(比如车规级)和使用寿命至关重要。

2、从55nm技术节点往下,后段铜互连的金属间介质层开始使用low k(低介电),ultra-low k(超低介电)等低介电常数的材料,来减少后段寄生电容,以降低信号延迟(rcdelay)。一方面,低介电常数的金属间介质层的化学键的极性减小(为了减小介电常数)使材料本身的耐压性降低;另一方面,超低介电常数还经常通过多孔材料来实现,多孔材料自身较弱的机械特性以及在工艺集成中易受到污染和损伤(比如cmp),进一步降低了金属间介质层的击穿电压。因此,提高后段铜互连层间介质的imd电压击穿寿命(tddb)一直是半导体工艺优化和改善的关键。值得注意的是,铜互连层间介质抗电压击穿最薄弱的地方在“铜顶部边角(top corner)-层间介质层(imd)-刻蚀停止层”三种材料的交汇之处,也就是说,铜互连层间介质抗电压击穿最薄弱的地方位于铜互连结构顶端附近。但是,传统后段铜互连线结构横截面通常呈倒置的等腰梯形结构,其顶部边角通常小于90度,铜互连线结构顶面的相邻金属线之间的线宽(间距)较小,所以造成imd击穿电压较低,导致器件的tddb性能较差。

技术实现思路

1、本申请提供了一种后段金属互连结构及其制备方法,可以解决传统后段铜互连线结构顶部边角呈锐角、顶部相邻金属线之间的线宽较小、imd击穿电压较低等问题中的至少一个问题。

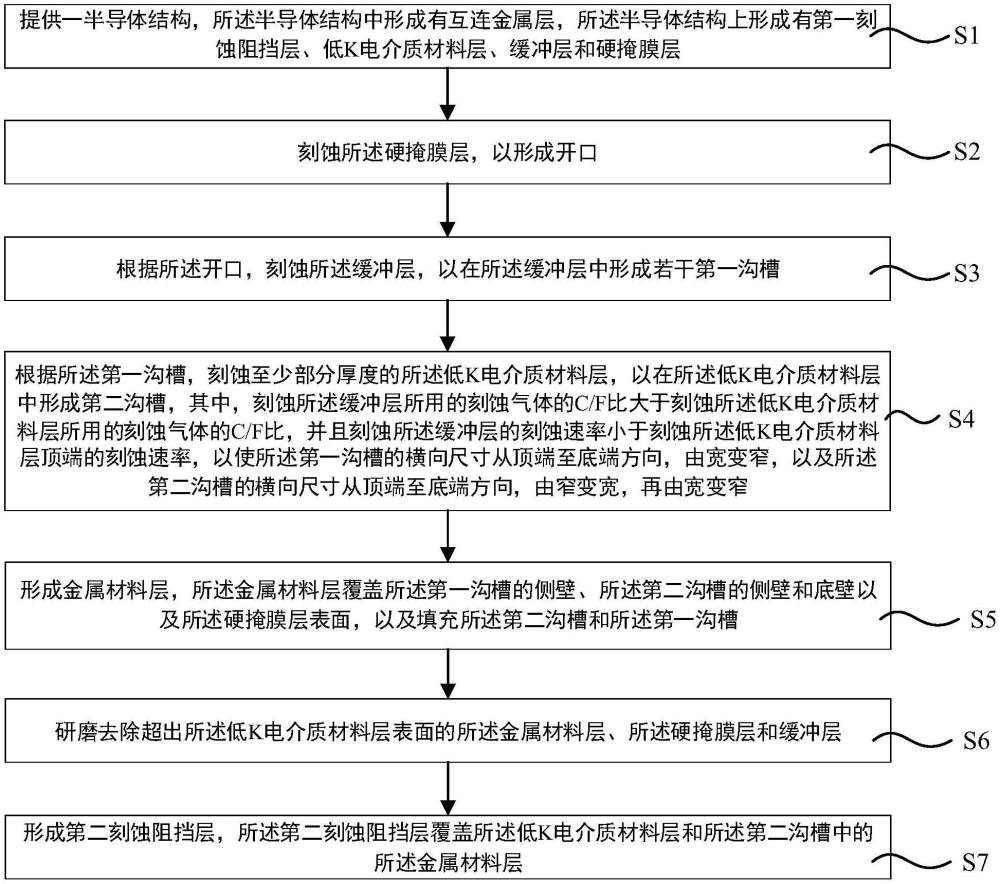

2、一方面,本申请实施例提供了一种后段金属互连结构的制备方法,包括:

3、提供一半导体结构,所述半导体结构中形成有互连金属层,所述半导体结构上形成有第一刻蚀阻挡层、低k电介质材料层、缓冲层和硬掩膜层;

4、刻蚀所述硬掩膜层,以形成开口;

5、根据所述开口,刻蚀所述缓冲层,以在所述缓冲层中形成若干第一沟槽;

6、根据所述第一沟槽,刻蚀至少部分厚度的所述低k电介质材料层,以在所述低k电介质材料层中形成第二沟槽,其中,刻蚀所述缓冲层所用的刻蚀气体的c/f比大于刻蚀所述低k电介质材料层所用的刻蚀气体的c/f比,并且刻蚀所述缓冲层的刻蚀速率小于刻蚀所述低k电介质材料层顶端的刻蚀速率,以使所述第一沟槽的横向尺寸从顶端至底端方向,由宽变窄,以及所述第二沟槽的横向尺寸从顶端至底端方向,由窄变宽,再由宽变窄;

7、形成金属材料层,所述金属材料层覆盖所述第一沟槽的侧壁、所述第二沟槽的侧壁和底壁以及所述硬掩膜层表面,以及填充所述第二沟槽和所述第一沟槽;

8、研磨去除超出所述低k电介质材料层表面的所述金属材料层、所述硬掩膜层和缓冲层;以及

9、形成第二刻蚀阻挡层,所述第二刻蚀阻挡层覆盖所述低k电介质材料层和所述第二沟槽中的所述金属材料层。

10、可选的,在所述后段金属互连结构的制备方法中,所述第二沟槽顶部到所述第二沟槽横向尺寸最大的位置的距离为所述第二沟槽总高度的10%~30%。

11、可选的,在所述后段金属互连结构的制备方法中,刻蚀至少部分厚度的所述低k电介质材料层的过程中,从所述低k电介质材料层的顶面往底部方向,刻蚀速率逐渐减小。

12、可选的,在所述后段金属互连结构的制备方法中,所述第二沟槽的顶端边角大于90°。

13、可选的,在所述后段金属互连结构的制备方法中,采用一体化刻蚀工艺刻蚀所述缓冲层和至少部分厚度的所述低k电介质材料层。

14、可选的,在所述后段金属互连结构的制备方法中,采用干法刻蚀工艺刻蚀所述缓冲层和至少部分厚度的所述低k电介质材料层。

15、可选的,在所述后段金属互连结构的制备方法中,刻蚀所述硬掩膜层所用的刻蚀气体的c/f比为1:4~1:2。

16、可选的,在所述后段金属互连结构的制备方法中,刻蚀所述硬掩膜层所用的刻蚀气体包含反应刻蚀气体和载气,其中,反应刻蚀气体为cf4、chf3、ch4、cl2中一种或多种的组合;载气为ar、n2中的一种或二者组合。

17、可选的,在所述后段金属互连结构的制备方法中,刻蚀所述缓冲层所用的刻蚀气体的c/f比为1:4~1:3;刻蚀所述低k电介质材料层所用的刻蚀气体的c/f比为1:3~1:1.5。

18、可选的,在所述后段金属互连结构的制备方法中,刻蚀所述缓冲层所用的刻蚀气体包含反应刻蚀气体和载气,其中,反应刻蚀气体为cf4、c4f8、c4f6、o2、co中一种或多种的组合;载气为ar、n2中的一种或二者组合;

19、刻蚀所述低k电介质材料层所用的刻蚀气体包含反应刻蚀气体和载气,其中,反应刻蚀气体为c4f6、c4f8、cf4、o2、co中的一种或多种的组合;载气为ar、n2中的一种或二者组合。

20、另一方面,本申请实施例还提供了一种后段金属互连结构,包括:

21、半导体结构,所述半导体结构中形成有互连金属层,所述半导体结构上形成有第一刻蚀阻挡层、低k电介质材料层;

22、第二沟槽,所述第二沟槽位于所述低k电介质材料层中,其中,所述第二沟槽的横向尺寸从顶端至底端方向,由窄变宽,再由宽变窄;

23、金属材料层,所述金属材料层覆盖所述第二沟槽的侧壁和底壁,以及填充所述第二沟槽;以及

24、第二刻蚀阻挡层,所述第二刻蚀阻挡层覆盖所述低k电介质材料层和所述第二沟槽中的所述金属材料层。

25、本申请技术方案,至少包括如下优点:

26、本申请提供一种后段金属互连结构及其制备方法,其中制备方法中,先刻蚀硬掩膜层,以形成开口,然后根据开口,刻蚀缓冲层,以形成第一沟槽;接着根据第一沟槽,刻蚀至少部分厚度的低k电介质材料层,以形成第二沟槽,本申请通过在刻蚀缓冲层选用较大的刻蚀气体的c/f比,以及在刻蚀低k电介质材料层时选用较小的刻蚀气体的c/f比,并且在刻蚀缓冲层选用较低的刻蚀速率以及在刻蚀低k电介质材料层顶端位置时选用较高的刻蚀速率,以使第一沟槽的横向尺寸从上往下,由宽变窄,并且使第二沟槽(最终金属互连结构所在的沟槽)的横向尺寸从上往下,由窄变宽,再由宽变窄,使得最终得到的金属互连结构顶部宽度内缩,这样可以增大最终得到的金属互连结构中最薄弱位置的金属线横向间距,进而提升器件的tddb性能,并且使得金属互连结构的顶部边角由传统的锐角转变为钝角,同时也扩大了金属互连结构顶面相邻金属线之间的间距。

27、进一步的,本申请的顶部宽度(横向尺寸)内缩的后段金属互连结构在现有铜互连工艺的基础上通过工艺集成优化,主要包括硬掩膜层刻蚀、缓冲层、低k电介质材料层的一体化刻蚀工艺以及机械化学研磨(cmp)来实现的,没有额外引入新材料和新设备,变相地实现了降本增效,具有重要的量产价值。

技术特征:1.一种后段金属互连结构的制备方法,其特征在于,包括:

2.根据权利要求1所述的后段金属互连结构的制备方法,其特征在于,所述第二沟槽顶部到所述第二沟槽横向尺寸最大的位置的距离为所述第二沟槽总高度的10%~30%。

3.根据权利要求1所述的后段金属互连结构的制备方法,其特征在于,刻蚀至少部分厚度的所述低k电介质材料层的过程中,从所述低k电介质材料层的顶面往底部方向,刻蚀速率逐渐减小。

4.根据权利要求1所述的后段金属互连结构的制备方法,其特征在于,所述第二沟槽的顶端边角大于90°。

5.根据权利要求1所述的后段金属互连结构的制备方法,其特征在于,采用一体化刻蚀工艺刻蚀所述缓冲层和至少部分厚度的所述低k电介质材料层。

6.根据权利要求1所述的后段金属互连结构的制备方法,其特征在于,刻蚀所述硬掩膜层所用的刻蚀气体的c/f比为1:4~1:2。

7.根据权利要求1所述的后段金属互连结构的制备方法,其特征在于,刻蚀所述硬掩膜层所用的刻蚀气体包含反应刻蚀气体和载气,其中,反应刻蚀气体为cf4、chf3、ch4、cl2中一种或多种的组合;载气为ar、n2中的一种或二者组合。

8.根据权利要求1所述的后段金属互连结构的制备方法,其特征在于,刻蚀所述缓冲层所用的刻蚀气体的c/f比为1:4~1:3;刻蚀所述低k电介质材料层所用的刻蚀气体的c/f比为1:3~1:1.5。

9.根据权利要求1所述的后段金属互连结构的制备方法,其特征在于,刻蚀所述缓冲层所用的刻蚀气体包含反应刻蚀气体和载气,其中,反应刻蚀气体为cf4、c4f8、c4f6、o2、co中一种或多种的组合;载气为ar、n2中的一种或二者组合;

10.一种后段金属互连结构,其特征在于,包括:

技术总结本申请提供一种后段金属互连结构及其制备方法,其中制备方法中,先刻蚀硬掩膜层,然后刻蚀缓冲层,形成第一沟槽;接着刻蚀至少部分厚度的低K电介质材料层,形成第二沟槽,本申请通过在刻蚀缓冲层选用较大的刻蚀气体的C/F比,以及在刻蚀低K电介质材料层时选用较小的刻蚀气体的C/F比,并且在刻蚀缓冲层选用较低的刻蚀速率以及在刻蚀低K电介质材料层顶端位置时选用较高的刻蚀速率,以使第一沟槽的横向尺寸由宽变窄,并且使第二沟槽的横向尺寸由窄变宽,再由宽变窄,可以增大金属互连结构中最薄弱位置的金属线横向间距,进而提升器件的TDDB性能,并且使得金属互连结构的顶部边角为钝角,也扩大了金属互连结构顶面相邻金属线之间的间距。技术研发人员:袁洋,朱作华受保护的技术使用者:华虹半导体(无锡)有限公司技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240731/181144.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。