铜制程后段制备MIM的工艺的制作方法

- 国知局

- 2024-07-31 18:59:42

本发明涉及半导体器件,具体涉及一种铜制程后段制备mim的工艺。

背景技术:

1、在半导体制造工艺中,电容的极板通常由多晶硅膜或者金属薄膜来组成,而绝缘介质层则较多地采用氧化硅材质。对于采用金属膜来制作电容极板的工艺来说,这类电容我们称之为mim电容,其两极板的材质一般为铝或者铜,以及金属的化合物。mim电容具有电容密度高、精度高等优点,在半导体器件中广泛应用。

2、现有的铜制程后段制备mim的工艺包括:首先,通过第一次光刻和刻蚀在第一基体上刻蚀出mim所需区域;接着,通过第二次光刻和刻蚀,使刻蚀终点停留在下极板层上(如图1所示)。由于整个工序需要经过两次光刻和刻蚀,因此,需要使用两张mask(掩膜),不仅导致生产成本高,而且还存在生产效率低的问题。

技术实现思路

1、为了解决现有铜制程后段制备mim时需要使用两张掩膜,导致生产 成本高和生产效率低的问题,发明人对制备mim的工艺进行了反复研究,发现对pr(光刻胶层)进行预处理可以使其产生收缩,进而在第一基体上形成图形,从而达到减少使用的掩膜的数量的问题。具体体现在:

2、根据本发明的一个方面,提供了一种铜制程后段制备mim的工艺,包括以下步骤:

3、s10:在第一基体上进行初次刻蚀处理,以在所述第一基体上形成mim所需区域;

4、s20:对形成有mim所需区域的第一基体进行再次刻蚀处理,并使刻蚀终点停留在所述第一基体的下极板上;

5、其中,所述初次刻蚀处理包括以下步骤:

6、s11:在所述第一基体的上表面生长光刻胶层;

7、s12:对生长有光刻胶层的第一基体进行曝光和第一次刻蚀处理,并在形成的mim所需区域以外的部分保留残留光刻胶层;

8、所述再次刻蚀处理包括以下步骤:

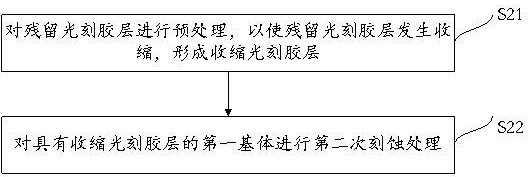

9、s21:对残留光刻胶层进行descum(预处理),以使所述残留光刻胶层发生shrink(收缩),形成收缩光刻胶层;

10、s22:对具有收缩光刻胶层的第一基体进行第二次刻蚀处理。

11、现有技术制备mim时,需要先通过第一次曝光和第一次刻蚀在第一基体上刻蚀出mim所需区域,接着,将pr移除(remove),再重新进行一次曝光和第二次刻蚀(即需要设置两次pr,两张掩膜和两次曝光)。而本发明在进行第一次曝光和第一次刻蚀在第一基体上刻蚀出mim所需区域之后,并不需要将剩余的pr移除,而是通过对剩余的pr层进行预处理,使之产生收缩,进而在光刻胶层上形成新图案,然后进行第二次刻蚀即可,即本发明通过制程整合优化,仅需要设置一次pr、使用一次曝光、一张掩膜即可完成整个mim的profile(形貌)制备,最终达到了减少掩膜的使用数量的问题,减少了生产成本,提高了生产效率。

12、在一些实施方式中,在步骤s21中,预处理使用的气体为o2与ar的混合气体,或者为n2与h2的混合气体。

13、在一些实施方式中,n2和h2的比例范围为2:1~5:2。通过将n2和h2的比例控制在该范围,可以对shrink的形貌进行较好地控制。优选的,n2和h2的比例为12:5,以精准地控制shrink的形貌。

14、在一些实施方式中,o2的流量范围为20~90sccm(standard cubic centimeterper minute,标准立方厘米每分钟),ar的流量范围为150~300sccm。通过对o2和ar的流量的控制,可以对shrink的形貌进行较好地控制。优选的,o2的流量为30sccm,ar的流量为150sccm,以精准地控制shrink的形貌。

15、在一些实施方式中,n2和h2的混合气体的压力范围为15~20毫托(millitorr,简称mt)。通过对n2和h2的混合气体的压力的控制,可以对shrink的形貌进行较好地控制。优选的,n2和h2的混合气体的压力为15mt,以精准地控制shrink的形貌。

16、在一些实施方式中,预处理的时间范围为10~20s。由此,可以对shrink的形貌进行较好地控制。

17、在一些实施方式中,气体的(power)强度范围为100w~200w(w为瓦特)。由此可以避免因(power)强度较高,导致pr的刻蚀速率过快,最终导致pr的形貌不易控制,从而通过将气体的(power)强度设置在合适的范围,有效地控制pr经过刻蚀后的形貌。

18、在一些实施方式中,第一基体包括依次设置的介质层、下极板层、绝缘层和上极板层。

19、在一些实施方式中,介质层为bd、氧化物(ox)、氮化硅(sin)、掺杂碳化硅薄膜(nitride doped silicon carbide,简称ndc);下极板层的材料为氮化钛(tin)、钨(w)、铝(al)、氧化铝(al2o3);所述绝缘层的材料为bd、ox、sin、ndc;所述上极板层的材料为tin、w、al、al2o3。

20、在一些实施方式中,刻蚀处理为dry etch(干法刻蚀)。

技术特征:1.铜制程后段制备mim的工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的铜制程后段制备mim的工艺,其特征在于,在步骤s21中,所述预处理使用的气体为o2与ar的混合气体,或者为n2与h2的混合气体。

3.根据权利要求2所述的铜制程后段制备mim的工艺,其特征在于,所述n2和h2的比例范围为2:1~5:2。

4.根据权利要求2所述的铜制程后段制备mim的工艺,其特征在于,所述o2的流量范围为20~90sccm,ar的流量范围为150~300sccm。

5.根据权利要求3所述的铜制程后段制备mim的工艺,其特征在于,所述n2和h2的混合气体的压力范围为15~20mt。

6.根据权利要求2所述的铜制程后段制备mim的工艺,其特征在于,所述预处理的时间范围为10~20s。

7.根据权利要求6所述的铜制程后段制备mim的工艺,其特征在于,所述气体的强度范围为100w~200w。

8.根据权利要求1所述的铜制程后段制备mim的工艺,其特征在于,所述第一基体包括依次设置的介质层、下极板层、绝缘层和上极板层。

9.根据权利要求8所述的铜制程后段制备mim的工艺,其特征在于,所述介质层为bd、ox、sin、ndc;

10.根据权利要求1至9任一项所述的铜制程后段制备mim的工艺,其特征在于,所述刻蚀处理为干法刻蚀。

技术总结本发明公开一种铜制程后段制备MIM的工艺,包括:在第一基体上进行初次刻蚀处理,以在第一基体上形成MIM所需区域;对形成有MIM所需区域的第一基体进行再次刻蚀处理,并使刻蚀终点停留在第一基体的下极板上;初次刻蚀处理包括:在第一基体的上表面生长光刻胶层;对生长有光刻胶层的第一基体进行曝光和第一次刻蚀处理,并在形成的MIM所需区域以外的部分保留残留光刻胶层;再次刻蚀处理包括:对残留光刻胶层进行预处理,以使残留光刻胶层发生收缩,形成收缩光刻胶层;对具有收缩光刻胶层的第一基体进行第二次刻蚀处理。本发明通过对光刻胶层进行预处理,使之产生收缩,进而在光刻胶层上形成图案,最终减少掩膜的使用数量。技术研发人员:刘贲,党文,沈安星,陈厚余受保护的技术使用者:粤芯半导体技术股份有限公司技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240731/181273.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表