一种AI动态控制液冷集成系统、储能电站及控制方法与流程

- 国知局

- 2024-07-31 19:02:49

本发明涉及液冷系统,具体的涉及一种ai动态控制液冷集成系统、储能电站及控制方法。

背景技术:

1、电化学储能系统是将电能转化为化学能,存储在电池内部的装置。蓄电池具有体积小、重量轻、可充放电等特点,得到广泛应用。随着储能电站单体规模以及能量密度的提升,系统工作时所产生的热量也将大幅增加,因此为了保障集装箱内温度及电池组之间的温差处于合理水平,液冷温控系统的重要性也将进一步凸显。

2、液冷是一种以水、乙二醇等液体为介质,通过热对流降低电池温度的冷却方式,对比风冷,液冷系统的结构更加复杂且紧凑,不需要部署大面积的散热通道,占地面积相对较小。同时,由于冷却液的换热系数与比热容更高且不受海拔和气压等因素影响,液冷系统拥有比风冷系统更强的散热能力,更加适应储能项目大规模、高能量密度的发展趋势。从成本上看,根据相关研究,在冷却效果相同的情况下,液冷系统的能耗通常远低于风冷系统。因此,虽然液冷系统的初始投资成本较高,但其在储能系统全生命周期中的综合成本可能反而低于风冷系统。

3、目前主流的液冷系统降温方式为采用冷水机组,通过制冷剂的相变带走冷液中的热量,冷液进入液冷板中与电池组换热,进行降温,且都是冷水机组与单个储能集装箱的电池组一对一冷却(即分布式冷却系统)。但是,分布式冷却冷水机组存在较多的缺陷和不足:

4、1、冷水机组的耗电量大,运行成本高。冷水机组属于主动式冷却,通过压缩机将电能转化成机械能,使得制冷剂发生相变,以吸收系统中的热量。虽然冷水机组能够满足降温要求,但是单位制冷量消耗的功耗是比较高的。并且,储能系统为了将电池组的温度一直保持一个恒定的温度范围,要求冷水机组必须长时间运转,以满足系统降温要求,运转时间越长,冷水机的能耗越大。

5、2、冷水机组无法实现精确温度控制。目前市场主流是定频冷水机组,由于价格因素及使用环境,全变频冷水机组在市场上占比很小,且存在一定的技术壁垒。对于储能系统而言,由于外界环境条件时刻变化,并且电池在充放电过程中产生的热量较大,储能系统的温控要求比较高,一般要求冷液供水温度越恒定越好,但是对于冷水机组的控制逻辑来说,为了实现供水温度的恒定,压缩机设备必定会频繁启动,首先对于压缩机的寿命会有较大的影响。其次,即便压缩机频繁启动,因其设备本质也无法精确调控被压缩的制冷剂的流量,即无法对于供水温度精确控温。并且压缩机的频繁启动会导致储能系统的要求供水温度与实际供水温度有时间偏差。

6、3、冷水机组的运行控制策略较为简单。目前冷水机组的控制方式仍旧是通过循环管路上安装温度、流量、压力变送器,基于储能系统工作时冷液在整个循环管路中的参数变化,由plc控制单元按照人为预设的判断条件控制冷水机组的运行。但是,因为冷水机组吸收的热量最终要通过蒸发器由空气带走,外界空气干球温度的变化对于冷水机组的影响是比较大的,在储能系统中电池组本身的温度变化较快,并且外界环境工况较为复杂时,按照既定的运行策略、逻辑冷水机组无法有效判断基于前述条件下的最佳工作模式,且冷水机组的调节模式及调节范围是比较狭窄的。

7、4、分布式液冷集成系统效率低、能耗高、维护繁琐。目前储能集装箱的冷却模式基本是一个储能集装箱配置一台冷水机组,相比与将所有的冷液集中在一起,选用较大功率的冷水机组的集中式液冷系统来说,其有以下缺点:

8、(1)单对单的液冷系统无法做到整个储能电站的统一调节,单个冷机在满足其对应储能集装箱的温度要求后,冷量盈余无法传递给其余液冷系统,造成能源的浪费;

9、(2)分布式液冷系统与集中式液冷系统相比,冷水机组的设备初始投资较多,且后续维修检查较为繁琐;

10、(3)集中式液冷系统将所有储能集装箱的液冷降温工作统一处理,在设备的选择上能用较少的大功率、高效率的冷水机组替代小功率、低效率的冷水机组,提高整个液冷系统的效率。

技术实现思路

1、本发明的目的在于克服现有技术的缺陷,提供了一种ai动态控制液冷集成系统、储能电站及控制方法。

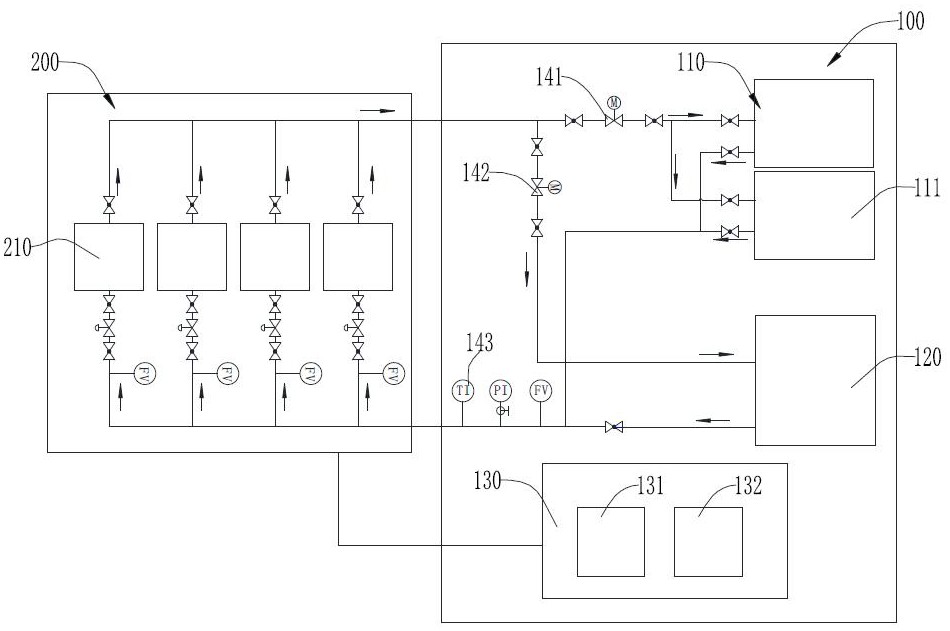

2、为了实现以上目的及其他目的,本发明是通过包括以下技术方案实现的:作为第一方面,本发明提出了一种ai动态控制液冷集成系统,包括冷水机组和冷却塔,所述冷水机组和冷却塔分别与储能系统的液冷板液路连通;控制单元,包括温度数据管理模块和ai动态控制模块,所述温度数据管理模块收集和处理实时的电芯温度和液冷板进口温度,生成实时温度数据;所述ai动态控制模块分别与所述冷水机组和冷却塔电路连接,根据所述实时温度数据选择和切换所述液冷集成系统的均温模式、制热模式、制冷模式和待机模式。

3、进一步地,所述冷水机组和冷却塔与所述液冷板的出口连接的管路上分别设置有第一电动阀门和第二电动阀门,所述ai动态控制模块根据所述液冷集成系统的工作模式动态控制所述第一电动阀门和第二电动阀门的通断;其中,在所述均温模式下,关闭所述第一电动阀门,打开所述第二电动阀门;在所述制热模式下,打开所述第一电动阀门,关闭所述第二电动阀门,打开所述冷水机组的加热器;在所述制冷模式下,判断所述冷却塔能否满足温度控制,能则关闭所述第一电动阀门,打开所述第二电动阀门;不能则打开所述第一电动阀门,关闭所述第二电动阀门;在所述待机模式下,所述液冷集成系统保持通电,无动作。

4、进一步地,所述冷水机组包括多个并联的冷水机,每个所述冷水机的进水口和出水口及所述冷却塔的进口管路和出口管路均设置手动阀门。

5、进一步地,所述液冷板进口温度由液冷板进口温度传感器探测,所述液冷板进口温度传感器设置在所述冷水机组和冷却塔的汇流供水管路上,当所述控制单元与所述储能系统通讯异常时,所述ai动态控制模块根据所述液冷板进口温度传感器探测到的实时温度控制所述液冷集成系统全自动切换所述工作模式。

6、作为第二方面,本发明提供了一种储能电站,包括储能系统和与所述储能系统液路连接的液冷集成系统,所述液冷集成系统为第一方面所述的液冷集成系统。

7、进一步地,所述储能系统包括一个或多个并联的电池组,以及电池管理系统,所述电池管理系统实时监测各所述电池组的电芯温度。

8、作为第三方面,本发明提供了一种ai动态控制液冷集成系统的控制方法,用于控制第一方面所述的液冷集成系统对所述储能系统中的电池组进行ai动态控温,所述控制方法包括

9、s100、控制单元确认所述储能系统通讯状态,若通讯正常,控制所述液冷集成系统进入s210;若通讯异常,控制所述液冷集成系统进入s220;

10、s210、所述液冷集成系统开机正常运行,当电芯最低温度≤tmin1且液冷板进口温度<t液1时,进入s211;当电芯最低温度≤tmin1且液冷板进口温度>t液1,或电芯最低温度>tmin1且电芯最高温度<tmax1时,进入s212;当电芯最低温度>tmin1且电芯最高温度≥tmax1时,进入s213;

11、s211、运行制热模式,直至电芯最低温度≥tmin2且液冷板进口温度≥t液2时,停止制热,进入s214;

12、s212、运行待机模式,直至电芯温差≥δt时,进入s215;

13、s213、运行制冷模式,直至电芯最高温度≤tmax2时,停止制冷,进入s215;

14、s214、判断电芯最值温度是否满足电芯最低温度>tmin1且电芯最高温度<tmax1,若是,则进入s212;若否,则进入s213;

15、s215、运行均温模式,进入s214;

16、s220、所述液冷集成系统全自动运行,切入均温模式,并根据液冷板进口温度自动切换工作模式;

17、其中,电芯工作适宜温度下限阈值<tmin1<tmin2<tmax2<tmax1<电芯工作适宜温度上限阈值;t液1<t液2;δt为4℃~6℃。

18、进一步地,tmin1<t液1,tmin2>t液2。

19、进一步地,所述s220具体为所述液冷集成系统全自动运行,切入均温模式,当液冷板进口温度≤t液1时,进入s221;当t液1<液冷板进口温度<t液3时,进入s222;当液冷板进口温度≥t液3时,进入s223;

20、s221、运行制热模式,直至液冷板进口温度≥t液2时,停止制热,进入s222;

21、s222、运行均温模式,直至液冷板进口温度≥t液3时,进入s223;

22、s223、运行制冷模式,直至液冷板进口温度≤t液4时,停止制冷,进入s222;

23、其中,t液2<t液4<t液3<tmax2。

24、进一步地,在所述s220中,所述控制单元同时进行通讯异常报警。

25、与现有技术相比,本发明具有以下有益效果:

26、1、通过增设冷却塔和ai动态控制模块可以实现冷却塔与冷水机组的动态组合使用,增加整个液冷集成系统的控制空间,依托ai智能学习模型,基于外界环境条件及储能系统本身工况合理切换整个系统的工作模式,可以实现系统的最佳效率;

27、2、由于冷却塔的能耗相比冷水机组大大降低,因此本发明不仅初始设备投资基本持平,而且正常运行液冷集成系统电耗降低40%以上;

28、3、由于冷却塔的喷淋水泵及风机都是变频的,可根据储能系统的温度要求精确控制供水温度的范围,不超过0.5℃,并且可连续运行,无温度滞后,可以确保均温模式和制冷模式的温控精确度;

29、4、本发明将分布式液冷系统改为集中式,减少了设备总体积,方便统一检修,增加了储能电站的电池密度及容量。

本文地址:https://www.jishuxx.com/zhuanli/20240731/181476.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表