一种自适应活性区对齐的膜电极制作方法与流程

- 国知局

- 2024-07-31 19:06:25

[]本发明属于氢燃料电池,具体地说是一种自适应活性区对齐的膜电极制作方法。

背景技术:

0、[背景技术]

1、膜电极组件(mea),简称膜电极或者mea,是氢燃料电池的核心组件,是由涂了催化剂的质子交换膜(ccm)、边框膜和气体扩散层组成。质子交换膜,也可以简称质子膜。其中,ccm经常是由中间的活性区和四周的留白区组成,活性区即质子膜涂催化剂的部分,留白区是质子膜四周未涂催化剂部分。制作过程通常由直涂和热转印两种工艺路线。

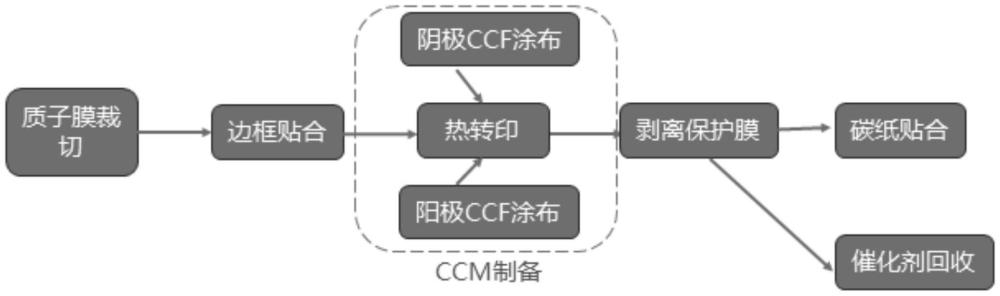

2、其中,热转印简化的工艺步骤为(如附图1):将阴极催化剂涂到中间过程膜;将阳极催化剂涂到中间过程膜;进行热转印,即通过热压过程,将阴极催化剂、阳极催化剂从过程膜上转印到质子交换膜的两侧;对ccm进行裁切;将ccm两侧贴上边框膜;进行碳纸贴合。

3、喷涂简化的工艺步骤为(如附图2):将阴极催化剂直接喷涂到质子交换膜上的一侧;将阳极催化剂直接喷涂到质子交换膜上的另一侧;对ccm进行裁切;将ccm两侧贴上边框膜;进行碳纸贴合。

4、这两种工艺都是先制备ccm,再进行ccm裁切、边框贴合、碳纸贴合。这两种工艺路线制作出的膜电极的结构如附图3和附图4所示,催化剂都是有一部分密封在四周边框膜内部,有难以解决的缺点,具体如下:

5、(1)为了弥补后续工艺边框贴合的误差以及质子交换膜的受温湿度变形带来的误差,必须将ccm活性区的催化剂面积加大,通常四周增加2-3mm的余量,否则会导致留白区露在边框膜外面,导致活性区面积减小,影响功率密度及产品的耐久性。而催化剂是膜电极中成本占比最高的部分,以300cm2(10cm×30cm)的活性区面积为例,四周增加3mm的余量,会增加约8.1%的面积,使成本显著增加。

6、(2)质子交换膜中间涂了催化剂之后,活性区的膜材料的性质会发生变化,如受温湿度影响后,活性区和留白区材料的伸缩率会不同,会导致材料有波浪甚至褶皱,如果将这些褶皱封在边框膜内,会有气密泄漏的风险,而解决这些问题,在设备上,工艺上要增加很大的成本和时间。

7、(3)由于转印或者直涂过程中,活性区图形轮廓的边缘会有波浪或者锯齿性状的图形不标准出现,会导致设备ccd识别过程中出现偏差。

8、因此,上述这些缺点,增加了成本,降低了产品良品率,降低了检测的速度和准确性,对大规模量产造成不利影响。

技术实现思路

0、[技术实现要素:]

1、本发明的目的就是要解决上述的不足而提供一种自适应活性区对齐的膜电极制作方法,避免了波浪和褶皱问题,改善了泄露的风险,大大提高了量产时的良品率和生产效率,同时可显著降低成本,解决了传统工艺中催化剂密封在边框膜中,造成催化剂浪费的问题。

2、为实现上述目的设计一种自适应活性区对齐的膜电极制作方法,包括以下步骤:

3、1)质子膜裁切:利用包含但不限于平刀模、辊刀模、自动刀或激光裁切的方式进行质子膜裁切,裁切时,质子交换膜带着保护膜一起裁切;

4、2)边框贴合:质子膜a面与a边框贴合,质子膜b面与b边框贴合;其中,质子膜a面是质子膜不带保护膜的一面,质子膜b面是质子膜带保护膜的一面,a边框为与质子膜a面贴合的边框,b边框为与质子膜b面贴合的边框;

5、3)ccm制备:采用热转印工艺或喷涂工艺进行ccm制备;

6、4)剥离a边框和b边框的保护膜:将保护膜剥离,剥离方式为人工剥离或者设备剥离,剥离后的保护膜会存在部分催化剂;

7、5)碳纸贴合:点胶,贴合;

8、6)催化剂回收:通过高温加热的方式,将边框膜碳化,留下贵金属铂,回收再利用。

9、进一步地,步骤2)中,边框贴合时,边框膜选用带有背膜的型号,背膜厚度为10~45微米,背膜与边框膜的剥离力为1-2gf/cm。

10、进一步地,步骤2)中,边框贴合包括以下步骤:

11、a)a边框裁切成需求的回形框,回形内测尺寸与设计的质子膜a面活性区完全一致,回形外侧比产品外边缘大5-30mm;

12、b)质子膜a面与a边框贴合;

13、c)质子膜保护膜剥离;

14、d)b边框裁切成需求的回形框,回形内测尺寸与设计的质子膜b面活性区完全一致,回形外侧比产品外边缘大5-30mm;

15、e)质子膜b面与b边框贴合。

16、进一步地,步骤3)中,采用热转印工艺进行ccm制备,包含以下步骤:

17、301)阳极ccf涂布:将阳极浆料涂在过程膜上,过程膜具有离型性质,过程膜选用ptfe;

18、302)阴极ccf涂布:将阴极浆料涂在过程膜上,过程膜具有离型性质,过程膜选用ptfe;

19、303)热转印:可以选用平热压的方式进行转印,将阴极ccf与阳极ccf对准贴合了边框膜的质子膜两侧,通过热压方式进行转印,热压时间为10~120秒,热压温度为110~160℃,热压压力为20t;

20、更进一步地,热转印时,也可采用辊热压方式转印,转印时走带速度为0.1~3m/min,温度为110~160℃,压力为1000~8000n。

21、304)剥离过程膜,可手工剥离,若在自动化线上进行,可自动化收卷剥离。

22、进一步地,步骤3)中,采用喷涂工艺进行ccm制备,包含以下步骤:

23、301)喷涂:分别将阳极浆料和阴极浆料喷涂在贴合了边框的质子交换膜上;

24、302)热压:可采用平热压方式,将喷涂好的半成品放在热压机的上压板和下压板中间进行热压,热压时间为10~120秒,热压温度为110~160℃,热压压力为20t。

25、更进一步地,选用平热压的方式时,所述热压机的上板垫有缓冲垫和具有离型性质的材料,缓冲垫与上压板通过高温双面胶贴合,离型材料与缓冲垫通过高温双面胶贴合;热压机的下板垫有缓冲垫和具有离型性质的材料,缓冲垫与下压板通过高温双面胶贴合,离型材料与缓冲垫通过高温双面胶贴合。

26、更进一步地,所述热压机的上下压板的离型材料选用ptfe,缓冲垫的邵氏硬度范围为25~78ha,缓冲垫选用填充了导热材料的硅胶垫。

27、更进一步地,对于步骤302),也可采用辊热压方式进行热压,辊压时走带速度为0.1~3m/min,温度为110~160℃,压力为1000~8000n。

28、本发明同现有技术相比,具有如下优点:

29、(1)本发明改变了传统膜电极制作步骤,将先制作ccm再贴边框,改为先贴合边框,再制作ccm,可以避免了ccm活性区与边框内边缘的对齐问题,不会使催化剂密封在边框膜内;

30、(2)本发明运用了带有背膜的边框膜,使得在制作ccm的过程中,如果有催化剂污染到边框膜时,可通过揭离背膜的简单方式处理边框污染;

31、(3)本发明增加了催化剂回收步骤,使得背膜上的催化剂通过简单的加热方式,回收大部分的贵金属,降低了使用成本;

32、(4)本发明可以适合热转印工艺和喷涂工艺,应用范围更广,对设备要求更低;

33、(5)本发明解决了传统工艺中催化剂密封在边框膜中,造成催化剂浪费的问题,预计可以节省5%~10%的催化剂用量,同时,增加了催化剂回收工艺,可将无用的催化剂中的贵金属回收再利用,而催化剂是膜电极中成本占比最高的部分,此方法可显著降低成本;

34、(6)本发明改变了ccm制备的工艺顺序步骤,使得在贴合边框过程中,质子交换膜由于未涂任何材料,表面性质均一,在温湿度变化时,不会产生波浪和褶皱,制作过程中几乎不会产生这些问题,从根源上避免了波浪和褶皱问题,也改善了泄漏的风险,大大提高了量产时的良品率和生产效率。

35、(7)本发明由于活性区的轮廓与边框膜内边缘完全重合,在ccd质检过程中,不会出现误检的问题,使得检测速度和效果大大提升。

本文地址:https://www.jishuxx.com/zhuanli/20240731/181655.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表