一种复合防弹板及其制备方法与流程

- 国知局

- 2024-08-02 13:20:16

本技术涉及复合材料,具体涉及一种复合防弹板及制备方法、复合防弹板的连续氧化铝纤维复合层制备方法、芳纶复合层制备方法及超高分子量聚乙烯复合层制备方法。

背景技术:

1、从防弹装甲材料的历史发展来看,从最初传统的金属材料(铝、钢)到现在先进的陶瓷材料、复合材料,防弹装甲一直向着轻量化、高效化、低价位的方向发展。钢板是最早应用在硬质防弹衣的材料,大大的提高了软质防弹衣的防护等级,但防护能力有限,只能预防铅芯弹和普通钢芯弹的进攻,而且有重量过大易跳弹等缺点,致使防弹性能不能满足需求;后来也相继出现了一些陶瓷材料或复合材料用于防弹装甲板,但因其性能提升有限导致防弹效果都不甚理想。

技术实现思路

1、有鉴于此,本说明书实施例提供一种复合防弹板及制备方法、复合防弹板的连续氧化铝纤维复合层制备方法、芳纶复合层制备方法及超高分子量聚乙烯复合层制备方法,提供的复合防弹板具有优异的防弹性能,防弹装甲的综合性能也得到了有利提升。

2、本说明书实施例提供以下技术方案:

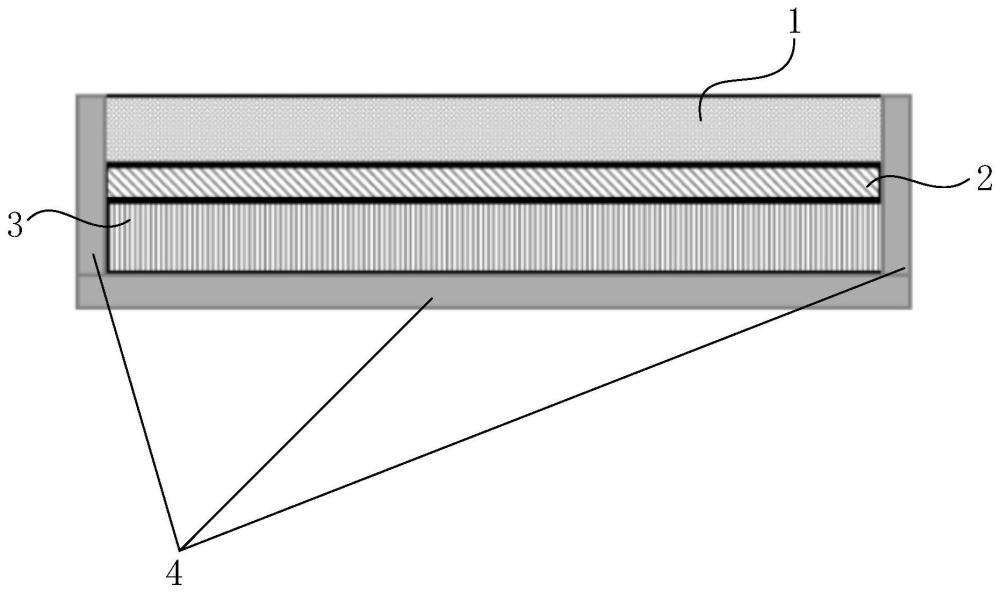

3、一方面,提供了一种复合防弹板,包括依次层合的连续氧化铝纤维复合层、芳纶复合层和超高分子量聚乙烯复合层,外包编织氧化铝纤维至少包裹所述超高分子量聚乙烯复合层的表面、所述复合防弹板的左侧面、右侧面。

4、在一些实施例中,所述连续氧化铝纤维复合层由连续氧化铝纤维作为增强体与陶瓷基体复合而成。

5、在一些实施例中,所述芳纶复合层由芳纶无纬布与树脂基复合而成。

6、在一些实施例中,超高分子量聚乙烯复合层由多层超高分子量聚乙烯平纹布压制并与树脂基复合而成。

7、在一些实施例中,所述外包编织氧化铝纤维包裹所述超高分子量聚乙烯复合层的表面、所述复合防弹板的左侧面、右侧面、上侧面、下侧面。

8、另一方面,提供了一种上述任一实施例所述的连续氧化铝纤维复合层制备方法,包括:

9、将连续氧化铝纤维复合层的基体所用原料粉体烘干,将酸性溶液加入去离子水中调控ph值,然后依次将加入酸性溶液的去离子水和原料粉体加入球磨罐中,经初步球磨后获得陶瓷浆料,然后在陶瓷浆料中加入水性粘结剂溶液继续球磨,获得连续氧化铝纤维复合层所用成型浆料;

10、将氧化铝纤维二维织物切割成所需规格尺寸,然后对氧化铝纤维二维织物去胶;

11、将氧化铝纤维二维织物放于塑料薄膜上,将成型浆料均匀刷涂于氧化铝纤维二维织物上,确保成型浆料充分浸润氧化铝纤维二维织物,然后在氧化铝纤维二维织物表面覆盖一层塑料膜,采用刮板反复刮涂塑料膜,将氧化铝纤维二维织物中的空气排除干净,并将多余的浆料刮出,完成预浸料的制备;

12、将模具清理干净,模具表面涂抹脱模剂,完成模具预处理,然后在模具表面层铺预浸料,并在表面覆盖上隔离膜和透气毡,用密封胶条将真空袋膜粘接干模具四周,在真空袋压条件下完成预浸料干燥,冷却后脱模获得连续氧化铝纤维复合层的粗坯;

13、对连续氧化铝纤维复合层的粗坯进行高温烧结,获得连续氧化铝纤维复合层的半成品;

14、采用氧化铝溶胶对复合材料半成品进行真空浸渍干燥和烧结处理,制备完成连续氧化铝纤维复合层。

15、在一些实施例中,所述氧化铝晶型为α型,和/或,所述氧化铝的粒径为0.1μm。

16、在一些实施例中,所述成型浆料中陶瓷粉体固含量为45-55vol%,和/或,所述成型浆料粘度为100-800mpa·s。

17、在一些实施例中,所述原料粉体为氧化铝粉体与莫来石、锰酸锶镧、碳化硅粉体中一种或多种的混合粉体,其中,氧化铝粉体的平均粒径为0.1-0.2μm,莫来石、锰酸锶镧、碳化硅粉体的平均粒径不大于2μm;和/或,水性粘结剂溶液的质量含量为40%-50%,水性粘结剂为丙烯酸类水性粘结剂,丙烯酸类水性粘结剂的含固量为30-45%,ph为7-9,水性粘结剂溶液质量占粉体质量的2%-4%。

18、在一些实施例中,球磨转速为300-400转/min,球磨的环境温度为5-10℃,初步球磨时间为1-2h,加入水性粘结剂后球磨时间为1-2h。

19、在一些实施例中,对氧化铝纤维二维织物去胶过程包括:将氧化铝纤维二维织物放置在马弗炉中,空气中升温至600-700℃,保温1-2h,直接取出或随炉冷却至室温取出。

20、在一些实施例中,在真空袋压条件下完成预浸料干燥过程包括:2-4h升温至120-150℃,保温2-4h,干燥过程真空压力不大于-0.08mpa。

21、在一些实施例中,对连续氧化铝纤维复合层的粗坯进行高温烧结过程包括:以5-10℃/min的升温速率升温至1100-1200℃,保温1-2h,自然冷却至室温。

22、在一些实施例中,氧化铝溶胶质量固含量不低于20%,平均粒径不大于20μm,粘度不大于500mpa·s;浸渍干燥次数为3-6次,干燥条件为:2-4h升温至150-200℃,保温1-2h;高温烧结过程为5-10℃/min的速率升温至1100℃,保温0.5-1h。

23、又一方面,提供一种上述任一实施例所述的芳纶复合层制备方法,包括:

24、将芳纶无纬布放在压制模具内,压制浸渍,抽真空,除去树脂中的空气,然后在预定环境条件下保温预定时间后将制品取出,制成芳纶复合层。

25、在一些实施例中,预定环境条件为温度150-170℃,压力13bar,预定时间为20min。

26、在一些实施例中,所述芳纶复合层中,预浸料的含量为10-20%,和/或,预浸料为改性环氧胶粘剂。

27、在一些实施例中,所述芳纶复合层中,芳纶织物的含量为80-90%。

28、又一方面,提供了一种根据上述任一实施例所述的超高分子量聚乙烯复合层制备方法,包括:

29、将高强高模聚乙烯纤维平纹布放在压制模具内,压制浸渍,预定参数条件下保持预定时长,期间进行多次排气,然后取出进行边角打磨处理,得到超高分子量聚乙烯复合层。

30、在一些实施例中,预定参数条件为温度110-120℃,压力为20-30mpa,预定时长为1-2h。

31、又一方面,提供了一种根据上述任一实施例所述的复合防弹板制备方法,包括:

32、将连续氧化铝纤维复合层、芳纶复合层和超高分子量聚乙烯复合层进行层合,之后再在所述超高分子量聚乙烯复合层的表面、所述复合防弹板的左侧面、右侧面包裹编织氧化铝纤维,制成复合防弹板。

33、又一方面,提供一种上述任一实施例所述的复合防弹板制备方法,所述方法包括:

34、将连续氧化铝纤维复合层的基体所用原料粉体烘干,将酸性溶液加入去离子水中调控ph值,然后依次将加入酸性溶液的去离子水和原料粉体加入球磨罐中,经初步球磨后获得陶瓷浆料,然后在陶瓷浆料中加入水性粘结剂溶液继续球磨,获得连续氧化铝纤维复合层所用成型浆料;

35、将氧化铝纤维二维织物切割成所需规格尺寸,然后对氧化铝纤维二维织物去胶;

36、将氧化铝纤维二维织物放于塑料薄膜上,将成型浆料均匀刷涂于氧化铝纤维二维织物上,确保成型浆料充分浸润氧化铝纤维二维织物,然后在氧化铝纤维二维织物表面覆盖一层塑料膜,采用刮板反复刮涂塑料膜,将氧化铝纤维二维织物中的空气排除干净,并将多余的浆料刮出,完成预浸料的制备;

37、将模具清理干净,模具表面涂抹脱模剂,完成模具预处理,然后在模具表面层铺预浸料,并在表面覆盖上隔离膜和透气毡,用密封胶条将真空袋膜粘接干模具四周,真空袋压条件下完成预浸料干燥,冷却后脱模获得连续氧化铝纤维复合层的粗坯;

38、对连续氧化铝纤维复合层的粗坯进行高温烧结,获得连续氧化铝纤维复合层的半成品;

39、将高强高模聚乙烯纤维平纹布放在压制模具内,压制浸渍,预定参数条件下保持预定时长,期间进行多次排气,然后取出进行边角打磨处理,得到超高分子量聚乙烯复合层;

40、将芳纶无纬布放在压制模具内,压制浸渍,抽真空,除去树脂中的空气,然后在预定环境条件下保温预定时间后将制品取出,制成芳纶复合层;

41、将连续氧化铝纤维复合层、芳纶复合层和超高分子量聚乙烯复合层进行层合,之后再在所述超高分子量聚乙烯复合层的表面、所述复合防弹板的左侧面、右侧面包裹编织氧化铝纤维,制成复合防弹板。

42、与现有技术相比,本说明书实施例采用的上述至少一个技术方案能够达到的有益效果至少包括:通过将分别特制的连续氧化铝纤维复合层、芳纶复合层和超高分子量聚乙烯复合层进行层合,然后再外包编织氧化铝纤维,首先通过利用连续氧化铝纤维与基体间复合时形成的弱界面,提高了纤维拔出和脱粘的极限能量,提高了复合材料层的强度,从而获得了高强度、高韧性、耐高温、使用寿命长的纤维增强氧化铝纤维复合层,并与芳纶复合层以及超高分子量的聚乙烯复合层进行层合,进一步提升了复合防弹板的防弹等级;此外,还具有防弹板迎弹面没有弱点(传统的陶瓷块连接处是弱点)、防止陶瓷片飞溅、耐高温(示例性的可达1200℃)、可重复使用、整体编织性能优异等优点。

本文地址:https://www.jishuxx.com/zhuanli/20240801/239290.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表