一种超宽大板夹层玻璃的生产方法与流程

- 国知局

- 2024-08-02 13:20:40

本发明涉及一种超宽大板夹层玻璃的生产方法,属于夹层玻璃生产设备。

背景技术:

1、夹层玻璃是由两片原片之间夹了一层机聚合物中间膜,经过高压釜的高温预压及高温高压工艺处理后,使玻璃和中间膜永久粘合为一体后形成的复合玻璃产品。现有的夹层玻璃生产方式如申请公布号为cn116278319a的发明专利申请公开的一种钢化夹层玻璃的生产工艺,其虽然在一定程度上能够满足夹层玻璃生产使用的要求,但是其存有以下几个方面的问题:

2、1、现有的夹层玻璃生产过程中是通过输送玻璃架9将夹层玻璃4倾斜放置后推入到高压釜10内部处理的,但是现有的夹层玻璃采用倾斜放置在输送玻璃架9平面上的放置方式后(参见说明书附图2),其存有不能对输送玻璃架平面下方高压釜的空间位置进行有效利用的问题,进而导致其生产的夹层玻璃尺寸存有相对较小的问题。

3、2、现有的夹层玻璃生产过程中是采用在夹层玻璃上包裹真空袋后抽气的方式对夹层玻璃进行固定的,但是采用该种方式对超宽大板夹层玻璃(一般是指宽度超过3.5米长度4米以上的玻璃,)进行处理时,由于夹层玻璃面积过大,其呈竖直放置在高压釜内部时(参见说明书附图2),由于此时夹层玻璃之间的中间膜并未完全固化,此时夹层玻璃的两片原片之间在重力的作用下极易发生叠差及位移的问题,叠差发生后会发生局部光学变形。

4、3、超宽大板夹层玻璃面积过大,当采用真空袋直接抽真空的方式时,真空袋与超宽大板夹层玻璃的表面之间极易发生抽真空不均匀出现气泡的问题。

5、由此现有的夹层玻璃生产方式存有生产尺寸相对较小,生产废品率高的问题;由此有必要研发一种新的超宽大板夹层玻璃的生产方法,以解决现有夹层玻璃生产方式存有的以上问题。

技术实现思路

1、本发明的目的在于:提供一种结构紧凑、设计巧妙,以解决现有夹层玻璃生产方式存有的生产尺寸相对较小,生产废品率高问题的超宽大板夹层玻璃的生产方法。

2、本发明的技术方案是:

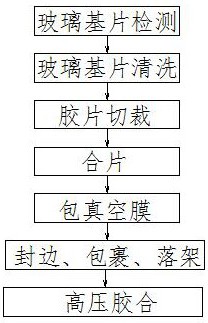

3、一种超宽大板夹层玻璃的生产方法,其特征在于:该生产方法,包括如下步骤:

4、1、玻璃基片检测:

5、2、玻璃基片清洗:

6、3、胶片切裁:

7、4、合片:

8、4.1、合片室工作环境:温度23℃±5℃、湿度22%±10%;合片室环境必须保持整洁;

9、4.2、铺胶片前应检查玻璃基片清洁度,发现未洗干净,退回重洗;并检查玻璃表面质量,有问题予以剔除;合片之前务必要确认玻璃基片是干净干燥的;

10、4.3、铺胶片时应检查胶片有无污痕,发现污痕予以剔除;

11、4.4、操作合片室的吊装设备,在一片玻璃基片上铺上胶片后,再将另外一片玻璃基片放置在胶片上后制得合片玻璃,如此完成定位合片工作;

12、4.5、合片工作结束后,应检查:胶片有无内缩,残余边料有无割去,无污点,符合要求的产品才能进入下步工序;

13、5、包真空膜:

14、5.1、根据合片玻璃的尺寸裁切两片真空膜,不要打折,真空膜的宽度大于合片玻璃的宽度约100mm;真空膜的长度大于合片玻璃的长度约200mm;

15、5.2、使用多个橡塑垫块摆在地面,留好可以穿吊带的空间,将单个真空膜在橡塑垫块上铺好,透气棉条以井字样式放置于真空膜上(参见说明书附图5);

16、5.3、将合片玻璃吊运至步骤5.2铺好的真空膜上,吊运放置玻璃时候要缓慢,真空膜四角各站一人,慢慢拉扯真空膜,拉平后将合片玻璃放置,保证合片玻璃边部的封边尺寸均匀;

17、6、封边、包裹、落架:

18、6.1、裁剪:封边前仔细检查合片玻璃质量,有无脏物及叠差现象,确认合格后,裁切带孔耐温隔离膜和耐温透气毡;隔离膜裁切宽度约合片玻璃厚度加上30mm为宜;耐温透气毡裁切宽度合片玻璃厚度加上20mm为宜;

19、6.2、封边:先用带孔耐温隔离膜包裹合片玻璃的四边,然后再用耐温透气毡包边,随后用高温胶带固定好,使合片玻璃周边形成导气道,以便于胶片内的气体排出;带孔耐温隔离膜的作用是防止耐温透气毡被吸入合片玻璃中间;高温胶带只需要固定几个点,不要粘贴太多,但要确保和合片玻璃边部贴合,不移位,以免影响抽气;

20、6.3、盖真空膜:

21、先在合片玻璃的表面呈井字方透气棉条;纵向方向上的透气棉条的一端需弯折后搭接在合片玻璃侧面的耐温透气毡上;随后将另一片真空膜撑开后覆盖在合片玻璃的表面铺平;两片真空膜之间用丁基密封胶封包;用丁基密封胶封包时,双手用力挤压真空膜与丁基密封胶;

22、6.4、安装抽气嘴:

23、通过硅胶密封垫将抽气嘴安装在合片玻璃表面两条的透气棉条上,在然后拧紧锁死,确保不漏气,至此制得玻璃包裹体;随后通过抽气嘴对玻璃包裹体进行大于30分钟预抽真空处理,抽气前要进行漏检,确保所有节点不漏气,真空压力为-100kpa;

24、6.5、吊装:

25、将玻璃包裹体通过吊带将其吊装到输送玻璃架上;在吊装过程中,玻璃包裹体与吊带接触玻璃的地方需要包裹双层耐温透气毡及双层真空膜,抽气嘴使用高温胶带固定好,防止中途脱落;

26、7、通过输送玻璃架将玻璃包裹体送入到高压釜,操作高压釜对玻璃包裹体进行升温、恒温和降温三个过程,利用高压釜的温度和压力,使胶片与玻璃基片之间进行粘合,最后形成夹层玻璃。

27、本发明的优点是:

28、该超宽大板夹层玻璃的生产方法,采用了在合片玻璃表面设置透气棉条和在合片玻璃四周设置耐温透气毡的方式,使合片玻璃表面与真空膜之间形成流通气道,从而达到了抽真空时,能够对玻璃包裹体进行均匀抽气的目的,进而避免了现有方式存有的抽真空时易出现气泡的问题;另外本申请也对输送玻璃架进行了改进,由此解决了现有夹层玻璃生产方式存有的生产尺寸相对较小,生产废品率高的问题,特别适合超宽大板夹层玻璃的生产。

技术特征:1.一种超宽大板夹层玻璃的生产方法,其特征在于:该生产方法,包括如下步骤:

2.根据权利要求1所述的一种超宽大板夹层玻璃的生产方法,其特征在于:所述的输送玻璃架(9)的平面下方一侧设置有支撑钩板(11);支撑钩板(11)上设置有支撑斜面(12)。

3.根据权利要求1所述的一种超宽大板夹层玻璃的生产方法,其特征在于:所述的玻璃基片清洗的步骤如下:

4.根据权利要求1所述的一种超宽大板夹层玻璃的生产方法,其特征在于:所述的合片的步骤如下:

技术总结本发明涉及一种超宽大板夹层玻璃的生产方法,属于夹层玻璃生产设备技术领域。该超宽大板夹层玻璃的生产方法,采用了在合片玻璃表面设置透气棉条和在合片玻璃四周设置耐温透气毡的方式,使合片玻璃表面与真空膜之间形成流通气道,从而达到了抽真空时,能够对玻璃包裹体进行均匀抽气的目的,进而避免了现有方式存有的抽真空时易出现气泡的问题;另外本申请也对输送玻璃架进行了改进,由此解决了现有夹层玻璃生产方式存有的生产尺寸相对较小,生产废品率高的问题,特别适合超宽大板夹层玻璃的生产。技术研发人员:李军,王吉,王彦磊,吴德林,杨承洲,王备,雷雨受保护的技术使用者:湖北亿钧耀能新材股份公司技术研发日:技术公布日:2024/7/4本文地址:https://www.jishuxx.com/zhuanli/20240801/239320.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表