一种反应堆冷却剂中的氧含量控制方法

- 国知局

- 2024-08-02 13:46:59

本发明涉及核反应堆,尤其是涉及一种反应堆冷却剂中的氧含量控制方法。

背景技术:

1、核系统结构钢的组分元素在液态金属冷却剂(pb/pb-bi)中具有较高的溶解度,在铅基合金冷却反应堆(lfr)和加速器驱动的亚临界系统(ads)中,该类冷却剂的应用会威胁如燃料棒包壳材料、热交换管薄壁等结构部件的完整性,影响核系统的安全运行。目前应对液态金属冷却剂对材料腐蚀问题常用的方法之一为主动氧气控制技术,通过固相或气相氧控系统维持液态冷却剂中的氧含量,使冷却剂中的氧在不与冷却剂组分元素发生氧化作用产生固态氧化物杂质的前提下,与反应堆用结构材料发生反应生成保护性氧化层,避免液态金属与结构材料的直接接触。

2、液态金属冷却剂中所维持的氧含量对结构部件表面氧化层的生长速率有着较大影响,当液态金属中氧含量变化时,燃料棒包壳材料表面氧化层的氧化腐蚀行为模式将发生变化。当液态金属中氧含量较高时,反应堆燃料棒包壳表面氧化层生长速率大于其腐蚀速率,氧化层在核系统的运行过程当中逐渐增厚。而氧化层的传热能力通常情况下均小于包壳材料本身,氧化层的生长会导致燃料棒包壳传热性能的下降,包壳内表面温度上升。包壳温度的上升又会使得包壳基体内部的fe、cr等元素的向外扩散速率增加,进一步使得用于形成内层氧化层的可用空间扩大,包壳基体微观结构在逐渐发生变化同时,氧化速率也在增加。这一系列的物理化学反应形成了正反馈效应,最终过厚氧化层带来的传热恶化现象可能引发燃料棒的局部烧毁。当液态金属中氧含量较低时,冷却剂通道内部温度场沿通道轴向呈现上升趋势,通道入口与出口处的氧活性、氧化层腐蚀速率存在显著差异,靠近出口段的燃料棒包壳表面局部氧化层生长速率可能会小于氧化层的腐蚀速率,无法有效形成保护性氧化层,从而导致局部的高速率溶解腐蚀作用发生,最终导致燃料棒包壳破损。因此,如何控制液态金属冷却剂中的氧含量达到最佳,以缓解燃料棒包壳受液态金属冷却剂的氧化腐蚀程度成为亟待解决的问题。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种反应堆冷却剂中的氧含量控制方法,可以避免冷却剂中氧含量过大或过小时损坏燃料棒,实现了通过冷却剂的氧含量最佳控制策略缓解燃料棒包壳材料在金属冷却剂中的氧化腐蚀问题,为反应堆的设计及运行提供了重要参考价值。

2、为了实现上述目的,本发明实施例采用的技术方案如下:

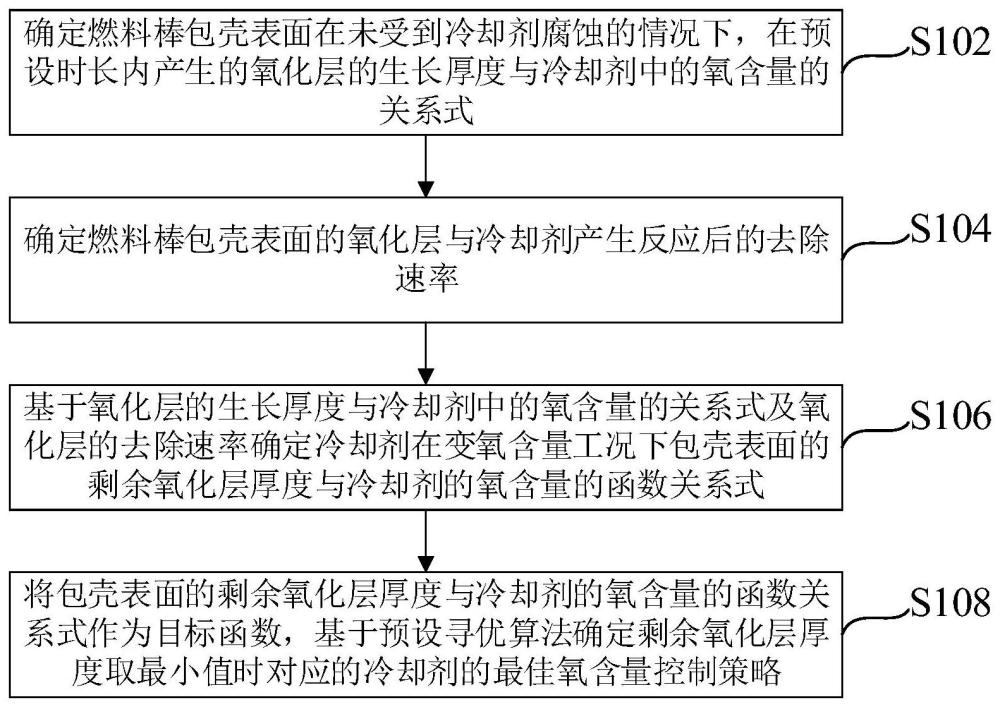

3、第一方面,本发明实施例提供了一种反应堆冷却剂中的氧含量控制方法,包括:

4、确定燃料棒包壳表面在未受到冷却剂腐蚀的情况下,在预设时长内产生的氧化层的生长厚度与冷却剂中的氧含量的关系式;

5、确定所述燃料棒包壳表面的所述氧化层与所述冷却剂产生反应后的去除速率;

6、基于所述氧化层的生长厚度与冷却剂中的氧含量的关系式及所述氧化层的去除速率确定所述冷却剂在变氧含量工况下所述包壳表面的剩余氧化层厚度与所述冷却剂的氧含量的函数关系式;

7、将所述包壳表面的剩余氧化层厚度与所述冷却剂的氧含量的函数关系式作为目标函数,基于预设寻优算法确定所述剩余氧化层厚度取最小值时对应的所述冷却剂的最佳氧含量控制策略;其中,所述最佳氧含量控制策略包括所述预设时长内各时段对应的最优氧含量。

8、进一步,本发明实施例提供了第一方面的第一种可能的实施方式,其中,所述氧化层的生长厚度包括内氧化层的厚度和外氧化层的生长厚度,所述确定燃料棒包壳表面在未受到冷却剂腐蚀的情况下,在预设时长内产生的氧化层的生长厚度与冷却剂中的氧含量的关系式的步骤,包括:

9、基于菲克定律及质量守恒确定所述包壳在未受到冷却剂腐蚀的情况下,所述内氧化层向外扩散的金属质量通量等于进入所述外氧化层的金属质量通量时所述外氧化层的生长厚度与所述冷却剂中的氧含量的关系式;其中,所述外氧化层为由所述包壳表面向外生长的氧化层,所述外氧化层的生长厚度随时间变化;

10、基于所述外氧化层的生长厚度与所述冷却剂中的氧含量的关系式及所述包壳上的金属摩尔浓度分布确定由所述包壳表面向内生长的所述内氧化层的生长厚度与所述冷却剂中的氧含量的关系式;

11、基于所述外氧化层的生长厚度与所述内氧化层的生长厚度之和得到所述氧化层的生长厚度与所述冷却剂中的氧含量的关系式。

12、进一步,本发明实施例提供了第一方面的第二种可能的实施方式,其中,所述氧化层的去除速率包括所述内氧化层的去除速率和所述外氧化层的去除速率,所述确定所述燃料棒包壳表面的所述氧化层与所述冷却剂产生反应后的去除速率的步骤,包括:

13、确定所述包壳表面的氧化层在所述冷却剂中的腐蚀速率;

14、基于所述腐蚀速率、所述内氧化层的密度及所述内氧化层中各元素的摩尔质量确定所述内氧化层的去除速率;

15、基于所述腐蚀速率、所述外氧化层的密度及所述外氧化层中各元素的摩尔质量确定所述外氧化层的去除速率。

16、进一步,本发明实施例提供了第一方面的第三种可能的实施方式,其中,所述基于所述氧化层的生长厚度与冷却剂中的氧含量的关系式及所述氧化层的去除速率确定所述冷却剂在变氧含量工况下所述包壳表面的剩余氧化层厚度与所述冷却剂的氧含量的函数关系式的步骤,包括:

17、基于所述内氧化层的去除速率与所述预设时长的乘积得到所述内氧化层的溶解厚度,基于所述内氧化层的生长厚度与所述冷却剂中的氧含量的关系式及所述内氧化层的溶解厚度得到所述内氧化层的剩余厚度与所述冷却剂的氧含量的函数关系式;

18、基于所述外氧化层的去除速率与所述预设时长的乘积得到所述外氧化层的溶解厚度,基于所述外氧化层的生长厚度与所述冷却剂中的氧含量的关系式及所述外氧化层的溶解厚度得到所述外氧化层的剩余厚度与所述冷却剂的氧含量的函数关系式;

19、将所述内氧化层的剩余厚度与所述冷却剂的氧含量的函数关系式与所述外氧化层的剩余厚度与所述冷却剂的氧含量的函数关系式进行累加,得到所述包壳表面的剩余氧化层厚度与所述冷却剂的氧含量的函数关系式。

20、进一步,本发明实施例提供了第一方面的第四种可能的实施方式,其中,所述确定所述包壳表面的氧化层在所述冷却剂中的腐蚀速率的步骤,包括:

21、当所述外氧化层未腐蚀完毕时,基于所述外氧化层的化合物与所述冷却剂中发生还原反应时的平衡常数确定外氧化层中的金属平衡浓度;

22、当所述外氧化层腐蚀完毕时,基于所述内氧化层的化合物与所述冷却剂中发生还原反应时的平衡常数确定所述外氧化层中的金属平衡浓度;

23、基于所述外氧化层中的金属平衡浓度及所述氧化层中的金属在所述冷却剂中的溶解度的最小值确定所述外氧化层表面的金属浓度;

24、基于所述外氧化层表面的金属浓度及所述冷却剂的信息确定所述包壳表面的氧化层在所述冷却剂中的腐蚀速率。

25、进一步,本发明实施例提供了第一方面的第五种可能的实施方式,其中,所述预设寻优算法包括鲸鱼优化算法。

26、进一步,本发明实施例提供了第一方面的第六种可能的实施方式,其中,所述鲸鱼优化算法中种群初始化时基于映射混沌序列生成种群个体参数。

27、进一步,本发明实施例提供了第一方面的第七种可能的实施方式,其中,所述鲸鱼优化算法中基于高斯变异及柯西变异产生退火过程中的变异种群。

28、进一步,本发明实施例提供了第一方面的第八种可能的实施方式,其中,所述鲸鱼优化算法中的收敛因子为非线性收敛因子;所述非线性收敛因子的计算算式为:

29、

30、其中,为所述非线性收敛因子,为初始收敛因子,iter为当前迭代次数,maxiter为最大迭代次数。

31、进一步,本发明实施例提供了第一方面的第九种可能的实施方式,其中,所述反应堆为铅铋合金冷却反应堆,所述包壳材料为t91钢材,所述冷却剂为铅铋合金冷却剂。

32、本发明实施例提供了一种反应堆冷却剂中的氧含量控制方法,该方法包括:确定燃料棒包壳表面在未受到冷却剂腐蚀的情况下,在预设时长内产生的氧化层的生长厚度与冷却剂中的氧含量的关系式;确定燃料棒包壳表面的氧化层与冷却剂产生反应后的去除速率;基于氧化层的生长厚度与冷却剂中的氧含量的关系式及氧化层的去除速率确定冷却剂在变氧含量工况下包壳表面的剩余氧化层厚度与冷却剂的氧含量的函数关系式;将包壳表面的剩余氧化层厚度与冷却剂的氧含量的函数关系式作为目标函数,基于预设寻优算法确定剩余氧化层厚度取最小值时对应的冷却剂的最佳氧含量控制策略;其中,最佳氧含量控制策略包括预设时长内各时段对应的最优氧含量。本发明通过预测燃料棒包壳表面在冷却剂在变氧含量工况下的氧化层的生长厚度及去除速率,并根据氧化层的生长厚度及去除速率得到的剩余氧化层厚度与冷却剂的氧含量的函数关系式,确定剩余氧化层厚度最小时对应的各时段的最佳氧含量控制策略,实现了对冷却剂含氧量的动态调控,可以保持氧化层保护性能,避免冷却剂中氧含量过大或过小时损坏燃料棒,实现了通过冷却剂的氧含量最佳控制策略缓解燃料棒包壳材料在金属冷却剂中的氧化腐蚀问题,为反应堆的设计及运行提供了重要参考价值。

33、本发明实施例的其他特征和优点将在随后的说明书中阐述,或者,部分特征和优点可以从说明书推知或毫无疑义地确定,或者通过实施本发明实施例的上述技术即可得知。

34、为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

本文地址:https://www.jishuxx.com/zhuanli/20240801/240632.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表