一种钙钛矿/硅叠层太阳能电池及其制备方法与流程

- 国知局

- 2024-08-02 15:42:01

本发明涉及太阳能电池领域,特别涉及一种钙钛矿/硅叠层太阳能电池及其制备方法。

背景技术:

1、随着光伏行业的不断发展,占主导地位的硅电池也在其发展历程中迎来了新的挑战。目前晶硅电池的效率已接近29.4%理论效率极限,量产的 perc电池也突破了23%的效率,如何突破硅电池的效率极限也就成为了当今学界的研究热点。钙钛矿/晶硅叠层技术的基本原理是将钙钛矿材料和晶硅材料堆叠在一起,形成一个异质结,利用钙钛矿材料的宽带隙、高吸收系数和高载流子迁移率以及晶硅材料的稳定性和良好的电子传输性能,提高太阳能电池的光电转换效率。钙钛矿/硅叠层太阳能电池作为新型电池,正越来越受到光伏界的广泛关注,叠层电池拓宽了太阳能光谱利用范围,提高电池效率,经过短短几年时间效率达到31.3%,其理论极限超过40%,叠层电池具有较大的商业化应用价值。

2、在硅异质结电池中,当钙钛矿层和晶体硅接触时,尖锐的金字塔顶部和底部使钙钛矿层无法均匀地覆盖在晶体硅表面,从而在钙钛矿层和载流子传输层引入新的缺陷,导致电池的光电转换效率低。因此,钙钛矿层均匀保形地覆盖在晶体硅表面是改善两者接触问题的有效方法,也是目前叠层电池所面临的技术难点。

3、目前为了增加晶硅电池的光子吸收,将与钙钛矿电池相接触的平面做成反射率更低的绒面结构,电池效率有了进一步的提升。目前常用的方法是使用碱制绒法,但这种方法得出的绒面较大且不均匀,后续需要在金字塔绒面上沉积钙钛矿层,其尖锐的塔尖和塔底容易产生缺陷的位置,进而影响叠层太阳能电池的性能。目前还存在只使用激光烧蚀方法在晶硅电池中制备绒面,此方法解决了绒面大且不均匀、反应难以控制等问题,但与之而来的问题是晶格损伤大,且只有一次制绒过程,掺杂过程中的绕扩难以去除,电池漏电等问题存在。

技术实现思路

1、本发明就是针对上述问题,弥补现有技术的不足,提供一种钙钛矿/硅叠层太阳能电池的制备方法,以解决上述背景技术中出现的问题。

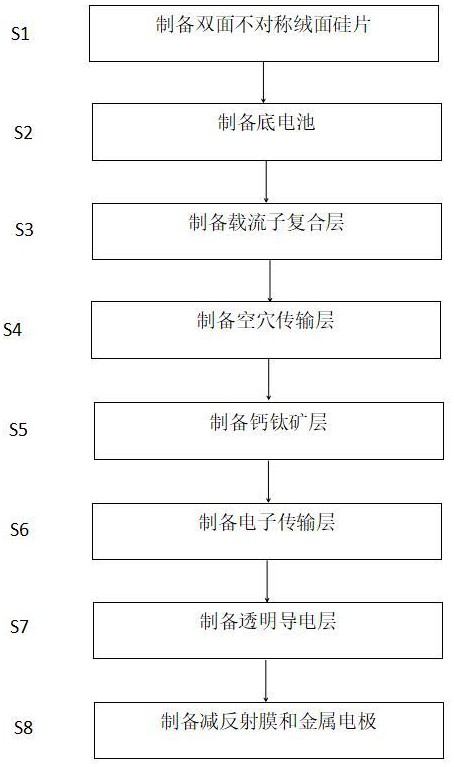

2、本发明的技术方案是:一种钙钛矿/硅叠层太阳能电池的制备方法,包括如下步骤:

3、s1制备双面不对称绒面的硅片;

4、s2以制成的双面不对称绒面的硅片为基底制备底电池;

5、s3利用酸除去底电池正面的减反射膜层,随后在底电池正面制备载流子复合层;

6、s4在载流子复合层上制备空穴传输层;

7、s5在空穴传输层上制备钙钛矿层;

8、s6在钙钛矿层上制备电子传输层;

9、s7在电子传输层上制备透明导电层;

10、s8在透明导电层上制备正面减反射层和正面金属电极;

11、所述s1中的步骤包括:先碱双面制绒,背面硼掺杂,去正面绕度再抛光,再正面激光烧蚀制绒,最后清洗和退火修复。

12、优选的,所述s1中碱双面制绒,采用碱溶液刻蚀制绒;所述s1中背面硼掺杂,利用bcl3作为掺杂源进行掺杂;所述s1中去正面绕度再抛光,包括利用酸液对正面绕度进行去除,再利用碱液对正面进行抛光;所述s1中正面激光烧蚀制绒,包括利用激光器对正面产生的抛光面进行激光烧蚀制绒;所述s1中清洗和退火修复,包括利用碱溶液和nh3/h2o2清洗液清洗,在保护气氛下利用退火修复硅片损伤。

13、优选的,所述碱双面制绒中,碱溶液的质量分数为0.5-2wt%,刻蚀时间为400s-600s;

14、所述硼掺杂的掺杂温度为800-1000 ℃,掺杂方阻为200-300ω/□,掺杂厚度为0.5-0.9μm,掺杂浓度为1-5e18cm-3;所述去正面绕度再抛光中,酸液的质量分数为5-20wt%,碱液的质量分数为3-8wt%;所述正面激光烧蚀制绒中,所述激光器的设置参数为:输出功率10-70w、脉冲重复频率5-20khz,激光光斑的直径5-15pm和激光束速度30-60mm/s;所述清洗和退火修复中,清洗时间为100-300s,所述退火修复的温度为800℃-1000℃,所述退火修复的时间为20min-40min。

15、优选的,所述s1中碱双面制绒得到的背面绒面平均高度为0.9-1.2µm,所述s1中正面激光烧蚀制成沟壑绒面,所述沟壑之间的平均距离为30-150µm,所述沟壑平均深度为0.5-0.9µm。

16、优选的,所述s3制备载流子复合层与所述s7制备透明导电层的方法相同:采用pvd磁控溅射设备,在≤1pa的气压和氩氧比为1:0.02-0.1的气氛下,功率密度为1-3w/cm2;所述s4制备空穴传输层方法:通过喷雾热分解法在400-550℃的高温下制备致密tio2层;所述s5制备钙钛矿层方法与所述s6电子传输层的方法相同:通过涂布法后利用退火方式形成。

17、本发明还提供了一种钙钛矿/硅叠层太阳能电池,包括:包括具有双面不对称绒面的硅底电池,所述硅底电池正面从内到外依次设置有载流子复合层、空穴传输层、钙钛矿层、电子传输层、透明导电层、正面减反射层、正面金属电极;

18、所述双面不对称绒面的硅底电池的正面绒面为平滑且均匀的沟壑形状的绒面结构,所述双面不对称绒面的硅底电池的背面绒面为大小不均的金字塔绒面结构。

19、优选的,所述背面绒面的平均高度为0.9-1.2µm,所述正面绒面中沟壑之间的平均距离为30-150µm,所述正面绒面中沟壑的平均深度为0.5-0.9µm。

20、优选的,所述载流子复合层与所述透明导电层材料均为ito,厚度均为80-100nm;所述空穴传输层的材料为tio2,厚度为30-100nm。

21、优选的,所述钙钛矿层的带隙宽度为1.3-1.8ev,钙钛矿材料结构为abx3,其中a为甲胺、甲脒、cs中的任一种或几种阳离子的混合物,b为pb或sn,x为cl、br、i中的任一种或三种阴离子的混合物,其厚度为800-1200nm。

22、优选的,所述的电子传输层材料为sno2,其厚度为15-40nm。

23、与现有技术相比,本发明的有益效果:

24、(1)本发明在硅片制备中,通过双面碱性制绒,背面形成的绒面为大小不均的金字塔形状,可以增大pn节面积,增加光子吸收数量,增加电流;去正面绕度再抛光避免漏电,用激光烧蚀正面抛光面,由于烧蚀正面抛光面形成了平滑且均匀沟壑绒面结构,因此利于叠层电池中实现钙钛矿层均匀保形地覆盖在晶体硅表面,其次,沟壑形状可以降低晶硅底电池正面的反射率,提高载流子浓度,提升开路电压和短路电流,只是单面形成沟壑形状,且只针对部分纹理进行烧蚀,硅片厚度损失小且晶格损伤较小,对硅基体损伤更小,对载流子生成影响较小;最后通过清洗和退火修复晶格损伤;本发明的钙钛矿/硅叠层太阳能电池,通过双面不对称绒面的制备,能够进一步提高短路电流、开路电压、填充因子,进而提高电池转换效率,避免电池的漏电现象。

25、(2)本发明通过激光刻蚀形成的沟壑形状,沟壑形状之间的平均距离30-150µm,沟壑平均深度0.5-0.9µm,此范围内可以确保钙钛矿膜层均匀涂覆,尽可能减少硅片厚度损失和降低晶格损伤;背面绒面平均高度维持在0.9-1.2µm之间,能保持较好的发射极均匀性。

本文地址:https://www.jishuxx.com/zhuanli/20240801/247325.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。