一种弹头及壳体的自动化三点压合装置的制作方法

- 国知局

- 2024-08-02 12:23:14

本发明属于弹头装药封装,特别提供了一种弹头及壳体的自动化三点压合装置。

背景技术:

1、电爆管是一种常见的电点火具系列产品,其加工过程需要先装入弹头,再进行压合工序。

2、目前,以上工序大多依赖工作人员手工完成。其中,装入弹头时需要工作人员甄别弹头的正反面;压合工序需要工作人员将完成组装的弹头及壳体放入手摇压力机内,随后旋转手柄进行压合工作,压合到位后还需要反向旋转手柄并取出产品。

3、以上工序难以形成标准化流程,因装药壳体的定位问题,使压合后的产品很难保证压合点均匀的分布于同一水平面的环面内,且压合点的深度也难以统一,存在产品质量不一的问题。压合过程中如果输出压力过大,还可能发生意外事故,因此还存在操作者本质安全度低下的问题。

技术实现思路

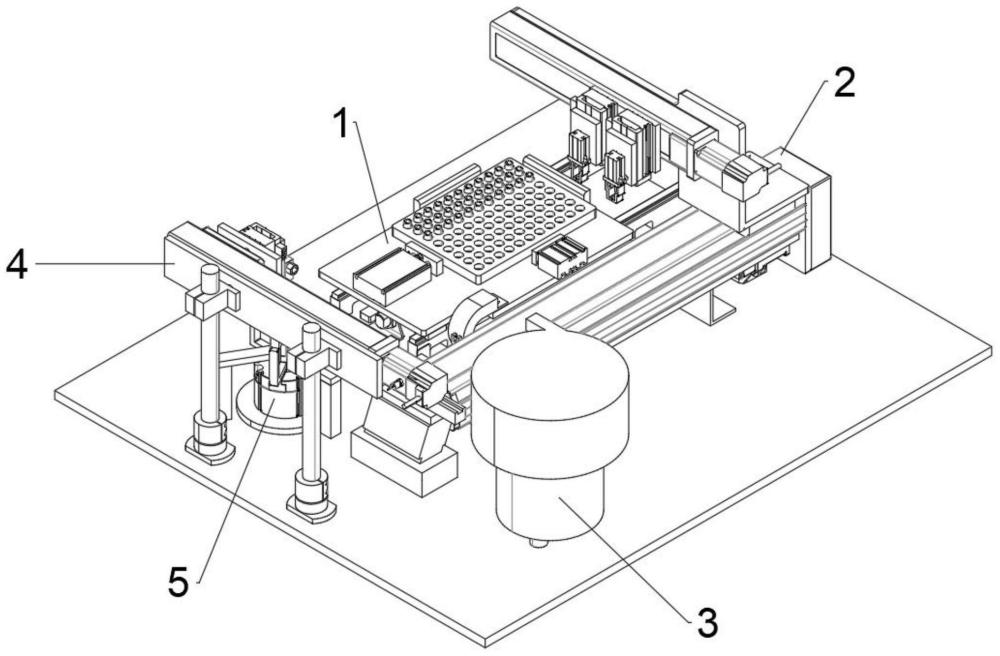

1、为解决上述技术问题,本发明采用的技术方案是:一种弹头及壳体的自动化三点压合装置,包括壳体上料机构、弹头上料机构和壳体定位压合机构,壳体上料机构和弹头上料机构分别设置于壳体定位压合机构的两侧,壳体上料机构用于将壳体运送至壳体定位压合机构处,弹头上料机构用于将弹头运送至壳体定位压合机构处;

2、所述壳体上料机构和弹头上料机构垂直分布;

3、所述壳体定位压合机构包括夹持组件和压合组件,夹持组件用于夹持固定壳体,压合组件用于挤压壳体,将配对的弹头与壳体组合。

4、进一步地,所述夹持组件包括第一夹具支架、第一夹紧气缸和夹具卡块,第一夹具支架固定安装于第一夹紧气缸的底部,三个夹具卡块中心对称的装配于第一夹紧气缸的输出端上;

5、所述压合组件由第二夹紧气缸、第二夹具支架、顶针装配架和顶针构成,第二夹紧气缸设置于第一夹具支架的下方,三个第二夹具支架装配于第二夹紧气缸的输出端,且三个第二夹具支架中心对称式分布,每个第二夹具支架的顶部均装配有顶针装配架和顶针。

6、进一步地,所述壳体上料机构包括模具盘定位机构和壳体搬运机构,模具盘定位机构平行设置于壳体定位压合机构的侧面,壳体搬运机构平行设置于模具盘定位机构旁边,且壳体搬运机构的下料端延伸至壳体定位压合机构处;

7、所述弹头上料机构包括上料机构和送料机构,上料机构位于送料机构的上料端,壳体定位压合机构装配于送料机构的下料端。

8、进一步地,所述夹具卡块与壳体的接触面为倾斜面,倾斜角度在5°~15°,壳体在释放过程中能够精准定位夹持组件中心位置。

9、进一步地,所述模具盘定位机构包括水平位移组件、底盘、静态定位块和动态定位块,水平位移组件装配于底盘的底部,静态定位块和动态定位块均装配于底盘的上表面,且静态定位块和动态定位块对向分布,模具盘位于静态定位块和动态定位块之间,并通过静态定位块和动态定位块夹持固定在底盘表面。

10、进一步地,所述壳体搬运机构包括第一直线驱动组件、第二直线驱动组件、第一升降组件、夹取气缸和夹爪,第二直线驱动组件装配于第一直线驱动组件的输出端,且两者垂直设置,第一升降组件装配于第二直线驱动组件的输出端,夹取气缸垂直装配于第一升降组件的输出端,夹爪装配于夹取气缸的输出端,第一升降组件、夹取气缸和夹爪构成升降夹持组件,夹爪能够在夹取气缸的驱动下沿z轴移动。

11、进一步地,所述升降夹持组件有两套,且两套升降夹持组件平行设置。

12、进一步地,所述送料机构包括送料传送带、第三直线驱动组件、第二升降组件和负压取料机构,第二升降组件装配于第三直线驱动组件的输出端,负压取料机构装配于第二升降组件的输出端,送料传送带和第三直线驱动组件平行设置,且送料传送带位于负压取料机构移动轨迹的正下方,送料传送带的进料端与上料机构的输出端对接。

13、使用本发明的有益效果是:

14、本发明能够实现自动化上下料及自动化压合弹头,大幅降低了相关工作的劳动强度,并提升了工作效率;

15、本发明能够实现标准化生产,确保壳体压合工序中,能够将壳体精准定位中心位置,三个均匀分布的顶针压合出高度和深度统一的圆形凹槽,提高了加工精度;

16、本发明能够减少工作人员直接参与到加工流程中的工作时长,从而降低加工过程造成人员伤残的可能性,提升了压合加工流程的本质安全度。

技术特征:1.一种弹头及壳体的自动化三点压合装置,其特征在于:包括壳体上料机构、弹头上料机构和壳体定位压合机构,壳体上料机构和弹头上料机构分别设置于壳体定位压合机构的两侧,壳体上料机构用于将壳体运送至壳体定位压合机构处,弹头上料机构用于将弹头运送至壳体定位压合机构处;

2.根据权利要求1中所述的一种弹头及壳体的自动化三点压合装置,其特征在于:所述夹持组件包括第一夹具支架、第一夹紧气缸和夹具卡块,第一夹具支架固定安装于第一夹紧气缸的底部,三个夹具卡块中心对称的装配于第一夹紧气缸的输出端上;

3.根据权利要求1中所述的一种弹头及壳体的自动化三点压合装置,其特征在于:所述壳体上料机构包括模具盘定位机构和壳体搬运机构,模具盘定位机构平行设置于壳体定位压合机构的侧面,壳体搬运机构平行设置于模具盘定位机构旁边,且壳体搬运机构的下料端延伸至壳体定位压合机构处;

4.根据权利要求2中所述的一种弹头及壳体的自动化三点压合装置,其特征在于:所述夹具卡块与壳体的接触面为倾斜面,倾斜角度在5°~15°,壳体在释放过程中能够精准定位夹持组件中心位置。

5.根据权利要求3中所述的一种弹头及壳体的自动化三点压合装置,其特征在于:所述模具盘定位机构包括水平位移组件、底盘、静态定位块和动态定位块,水平位移组件装配于底盘的底部,静态定位块和动态定位块均装配于底盘的上表面,且静态定位块和动态定位块对向分布,模具盘位于静态定位块和动态定位块之间,并通过静态定位块和动态定位块夹持固定在底盘表面。

6.根据权利要求3中所述的一种弹头及壳体的自动化三点压合装置,其特征在于:所述壳体搬运机构包括第一直线驱动组件、第二直线驱动组件、第一升降组件、夹取气缸和夹爪,第二直线驱动组件装配于第一直线驱动组件的输出端,且两者垂直设置,第一升降组件装配于第二直线驱动组件的输出端,夹取气缸垂直装配于第一升降组件的输出端,夹爪装配于夹取气缸的输出端,第一升降组件、夹取气缸和夹爪构成升降夹持组件,夹爪能够在夹取气缸的驱动下沿z轴移动。

7.根据权利要求6中所述的一种弹头及壳体的自动化三点压合装置,其特征在于:所述升降夹持组件有两套,且两套升降夹持组件平行设置。

8.根据权利要求3中所述的一种弹头及壳体的自动化三点压合装置,其特征在于:所述送料机构包括送料传送带、第三直线驱动组件、第二升降组件和负压取料机构,第二升降组件装配于第三直线驱动组件的输出端,负压取料机构装配于第二升降组件的输出端,送料传送带和第三直线驱动组件平行设置,且送料传送带位于负压取料机构移动轨迹的正下方,送料传送带的进料端与上料机构的输出端对接。

技术总结本发明属于弹头装药封装技术领域,特别提供了一种弹头及壳体的自动化三点压合装置,包括壳体上料机构、弹头上料机构和壳体定位压合机构,其中,壳体定位压合机构包括夹持组件和压合组件,夹持组件包括第一夹具支架、第一夹紧气缸和夹具卡块,压合组件由第二夹紧气缸、第二夹具支架、顶针装配架和顶针构成。本发明能够实现自动化上下料及自动化压合弹头,大幅降低了相关工作的劳动强度,并提升了工作效率;能够实现标准化生产,确保壳体压合工序中,能够将壳体精准定位中心位置,三个均匀分布的顶针压合出高度和深度统一的圆形凹槽,提高了加工精度;能够减少工作人员直接参与到加工流程中的工作时长,提升了压合加工流程的本质安全度。技术研发人员:杨晨,张远征,王金峰,钟瀚基,刘晶,王洋,吴金玲,宋歌,谷彦睿,杨东生,王家楠,赵义滔,赵庆,石弋玄,时瑾萱受保护的技术使用者:辽宁北方华丰特种化工有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240802/235859.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表