一种用于核电机组主泵导叶视频检查装置及其检查方法与流程

- 国知局

- 2024-08-02 12:25:52

本发明属于核电厂在役检查,具体涉及一种用于核电机组主泵导叶视频检查装置及其检查方法。

背景技术:

1、核电机组主冷却剂泵为核反应堆重要的主设备之一,其主要作用是维持反应堆一回路冷却剂的循环。某核电站某机组主泵叶轮为离心式,为了稳定叶轮出口的流动,提高泵扬程、效率等综合性能,需要泵壳中布置导叶来稳定叶轮出口流动,导叶共13片呈周向布置,与上导向托盘、下导向托盘进行焊接,上导向托盘焊接在泵体的法兰段。换料大修期间,需要使用视频检查设备对泵体导叶与上、下导向托盘之间的角焊缝实施周期性的在役检查工作。

2、对导叶与上、下导向托盘间角焊缝进行检查期间,泵体内的水位与法兰段顶端配合面基本持平,导叶及导向托盘位于水下720mm至1400mm处,一回路冷却剂处于流动状态,泵体内流场较为复杂,导叶流道入口方向非向心且入口较窄、流道形状扭曲且深度较深,加上视频线缆刚性不足较难控制摄像头行进轨迹等因素,检查人员只能将视频摄像头伸入水中对导叶的入口及附近区域进行角焊缝局部检查,流道深处部分的角焊缝则因摄像头无法深入观察而不能实施有效检查。

3、因此,为了解决机组主泵导叶与上、下导向托盘间角焊缝无法实施全面、有效视频检查的问题,同时为提高焊缝的检查效率,缩短检查工期,减少作业班组接受辐照的集体剂量,并降低检查过程中的人员和设备安全风险,提升核电厂大修业绩指标,亟需设计用于核电机组主泵导叶视频检查装置及其检查方法。

技术实现思路

1、本发明提出一种用于核电机组主泵导叶视频检查装置及其检查方法,用于解决现有机组主泵导叶与上、下导向托盘间角焊缝无法实施全面、有效视频检查的技术问题。

2、本发明的技术方案:

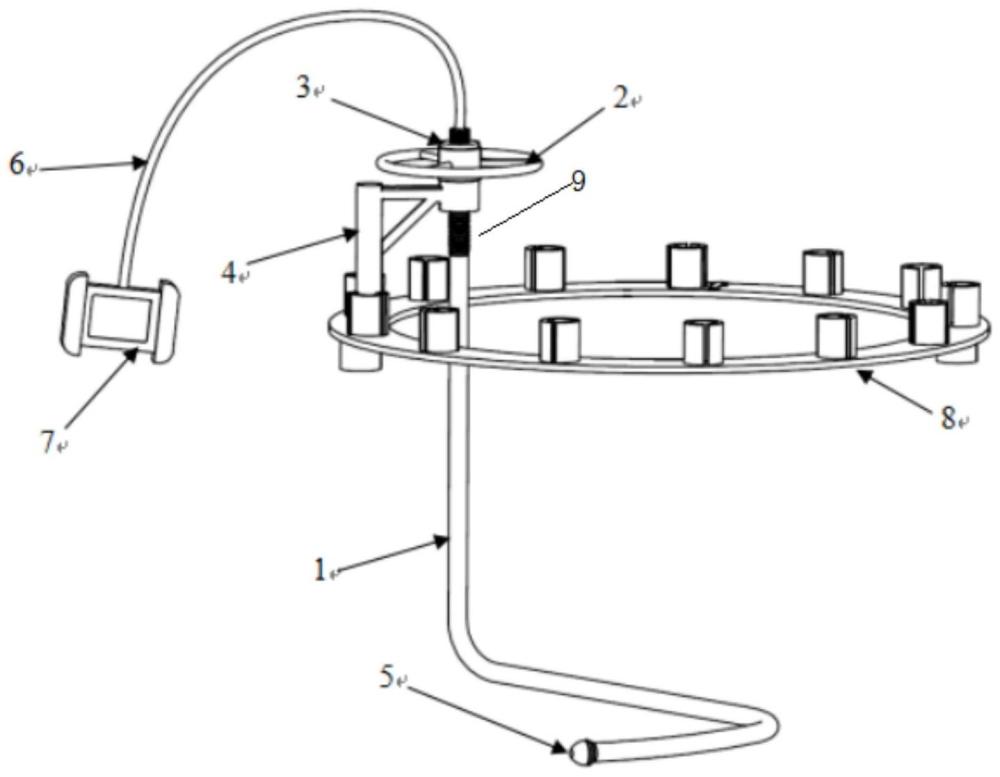

3、一种用于核电机组主泵导叶视频检查装置,包括:导向管、旋转手轮、限位垫片、导向管支架、视频镜头、

4、视频线缆、视频输出设备和支撑环底座;

5、所述导向管为中空结构,导向管的顶端外壁间隙配合有导向管支架,所述导向管的顶端螺接旋转手轮,所述导向管与旋转手轮之间还设置有限位垫片;导向管的底端螺接视频镜头;所述视频线缆的一端从导向管的顶端穿入导向管内部,并从导向管的底端穿出并与视频镜头连接;所述视频线缆的另一端设置有视频输出设备;所述导向管支架底部安装在支撑环底座上。

6、所述导向管整体为一体化中空管状结构,所述导向管的顶端至底端依次分为导向管竖直旋转段、导向管中间过渡段和导向管圆弧伸入段;所述导向管竖直旋转段的一端与导向管中间过渡段的一端呈圆弧形弯折连接,所述导向管中间过渡段的另一端与导向管圆弧伸入段呈圆弧形弯折连接;

7、所述导向管竖直旋转段的另一端的外表上设置有外螺纹和导向管限位槽;导向管竖直旋转段的另一端与旋转手轮螺纹连接;

8、所述导向管中间过渡段的长度与主泵内导叶流道的中心流线拟合形成的圆弧半径长度一致;

9、所述导向管中间过渡段与导向管圆弧伸入段之间的圆弧弯折角度使导向管圆弧伸入段始终与导叶流道中心流线相重合。

10、所述与导向管顶端外壁螺纹连接的旋转手轮内壁设置有手轮限位槽,所述手轮限位槽的宽度与导向管限位槽相同。

11、所述限位垫片上设置有限位键。

12、所述导向管支架包括:支架支撑柱、连接件、导向管支撑部;定位键a、定位键b和定位键c;所述定位键a、定位键b和定位键c在支架支撑柱底部的圆周方向均匀布设,所述支架支撑柱顶部的一侧通过连接件焊接有导向管支撑部;

13、定位键b和定位键c的宽度相同,定位键a的宽度均大于定位键b和定位键c的宽度;

14、所述支架支撑柱底部通过定位键a、定位键b和定位键c固定安装在支撑环底座上,导向管支撑部为中空圆柱体结构,所述导向管从导向管支撑部内部穿入。

15、所述支撑环底座整体为圆环形结构,支撑环底座的下表面对称设置有两个导向柱;支撑环底座的上表面圆周方向上均匀设置有13个支架安装支座,所述13个支架安装支座分别对应主泵体内13个导叶流道的位置;每个支架安装支座上均设置有三个定位槽,用于与导向管支架底部的定位键a、定位键b和定位键c配合。

16、所述支撑环底座的上表面上还设置有一个位置指示箭头,当支撑环底座安装在主泵体法兰面上时,位置指示箭头指向主泵出口接管的中心线。

17、一种如上所述的用于核电机组主泵导叶视频检查装置的检查方法,包括如下步骤:

18、步骤一、完成检查装置组装、安装后,摇动旋转手轮,将导向管圆弧伸入段缓慢摇入第一个导叶流道,摇入过程中注意观察视频图像,在视频镜头运动到可观察角焊缝最远端位置后停止摇入动作;

19、步骤二、确认视频输出设备实时显示和录像功能均已设置完毕,摇动旋转手轮,缓慢摇出导向管和视频镜头,摇出过程持续时间≥6秒,以保证视频镜头运动速率小于100mm/s,在摇出过程中,检查人员应同步观察焊缝表面状态,如有异常应及时停止运动,进行画面放大观察和补充多角度图像录制;

20、步骤三、完成一个导叶流道的导叶焊缝检查工作后,应确认视频图像保存无误,接着按照顺时针顺序依次将导向管支架插入其余12个支架安装支座13内,从而逐个完成其余12个导叶流道内导叶焊缝的检查工作,并保存全部视频录像。

21、本发明的有益效果:

22、1)本发明设计的检查装置材料结构轻便简单,通过键槽和螺纹进行装配,不需专用工具可以手动完成安装和拆卸工作,且使用过程中不会对被检查设备造成损伤;检查装置的组成部件数量较少;

23、2)本发明检查装置的各个部件上均有定位或限位结构,检查人员可以快速进行安装,并精准地完成检查,操作便捷,有利于缩短检查工期,且大大降低人为失误风险;

24、3)本发明检查装置进行检查,可以预先完成装置的安装、组装,实施过程中,仅两名工作人员配合即可完成检查任务,既可节约人力成本,又能减少集体辐照剂量,实现辐射防护优化;

25、4)本发明检查装置与传统手持长杆摄像头或手持导向管的检查方式相比,本装置定位更可靠,检查过程中稳定性好,能够抵御水下检查时流体运动造成的干扰,从而保证视频检查的图像质量;

26、5)本发明检查装置通过准确定位每个流道中心流线的圆心,并依靠导向管支架的定位和旋转手轮的调节,最大程度保证视频镜头运动时位于流道的中心流线上,从而利用一次行程有效完成四条焊缝的检查,不仅检查效率高,而且运动轨迹重复性好,有利于历次检查时视频图像的比对、分析,为检查人员进行异常显示的评判提供帮助;

27、6)使用本发明检查装置的检查方法是一种安全、可靠、高效的机组主泵导叶焊缝检查方法,能够有效解决核电机组主泵导叶焊缝以及其他具有类似结构的主泵导叶难以进行全面有效检查导叶焊缝的问题。

技术特征:1.一种用于核电机组主泵导叶视频检查装置,其特征在于,包括:导向管(1)、旋转手轮(2)、限位垫片(3)、导向管支架(4)、视频镜头(5)、视频线缆(6)、视频输出设备(7)和支撑环底座(8);

2.根据权利要求1所述的一种用于核电机组主泵导叶视频检查装置,其特征在于:所述导向管(1)整体为一体化中空管状结构,所述导向管(1)的顶端至底端依次分为导向管竖直旋转段(19)、导向管中间过渡段(20)和导向管圆弧伸入段(21);所述导向管竖直旋转段(19)的一端与导向管中间过渡段(20)的一端呈圆弧形弯折连接,所述导向管中间过渡段(20)的另一端与导向管圆弧伸入段(21)呈圆弧形弯折连接;

3.根据权利要求2所述的一种用于核电机组主泵导叶视频检查装置,其特征在于:所述与导向管(1)顶端外壁螺纹连接的旋转手轮(2)内壁设置有手轮限位槽(10),所述手轮限位槽(10)的宽度与导向管限位槽(9)相同。

4.根据权利要求3所述的一种用于核电机组主泵导叶视频检查装置,其特征在于:所述限位垫片(3)上设置有限位键(11)。

5.根据权利要求4所述的一种用于核电机组主泵导叶视频检查装置,其特征在于:所述导向管支架(4)包括:支架支撑柱(22)、连接件(27)、导向管支撑部(23);定位键a(24)、定位键b(25)和定位键c(26);所述定位键a(24)、定位键b(25)和定位键c(26)在支架支撑柱(22)底部的圆周方向均匀布设,所述支架支撑柱(22)顶部的一侧通过连接件(27)焊接有导向管支撑部(23);

6.根据权利要求5所述的一种用于核电机组主泵导叶视频检查装置,其特征在于:所述支撑环底座(8)整体为圆环形结构,支撑环底座(8)的下表面对称设置有两个导向柱(12);支撑环底座(8)的上表面圆周方向上均匀设置有13个支架安装支座(13),所述13个支架安装支座(13)分别对应主泵体内13个导叶流道的位置;每个支架安装支座(13)上均设置有三个定位槽,用于与导向管支架(4)底部的定位键a(24)、定位键b(25)和定位键c(26)配合。

7.根据权利要求6所述的一种用于核电机组主泵导叶视频检查装置,其特征在于:所述支撑环底座(8)的上表面上还设置有一个位置指示箭头(14),当支撑环底座(8)安装在主泵体法兰面上时,位置指示箭头(14)指向主泵出口接管(32)的中心线。

8.一种如上权利要求1至7中任意其一所述的用于核电机组主泵导叶视频检查装置的检查方法,其特征在于包括如下步骤:

技术总结一种用于核电机组主泵导叶视频检查装置,包括:导向管、旋转手轮、限位垫片、导向管支架、视频镜头、视频线缆、视频输出设备和支撑环底座;使用本发明检查装置定位更可靠,检查过程中稳定性好,能够抵御水下检查时流体运动造成的干扰,从而保证视频检查的图像质量的检查方法是一种安全、可靠、高效的机组主泵导叶焊缝,本发明检查方法,能够有效解决核电机组主泵导叶焊缝以及其他具有类似结构的主泵导叶难以进行全面有效检查导叶焊缝的问题。技术研发人员:杨兴旺,胡兆祥,张萌,施春丰,王玉帛,马连骥,雷超,杜爱国,王陈,何宏健受保护的技术使用者:江苏核电有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240802/236031.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。