一种离型膜及其制备方法和应用与流程

- 国知局

- 2024-08-02 12:26:06

本发明属于功能性薄膜,具体涉及一种离型膜及其制备方法和应用。

背景技术:

1、在制作柔性印刷电路板(fpc)过程中,需要通过加温加压的方式将多种膜材或者片材压合在一起,为了防止在高温高压的压合过程中,金属板与膜材或者片材粘连,通常在金属板与被压合物之间使用离型膜,使得金属板与fpc之间具有较小的结合力,离型膜的材料包括纸类、pet、表面涂覆氟类或者硅类离型剂的pbt、表面张力低的ptfe(聚四氟乙烯)、四氟乙烯-六氟丙烯共聚物、氟类材料改性的聚烯烃、聚甲基戊烯或共聚物,目前,商品化最多或者专利数最多的是使用日本三井生产的tpx(4-甲基-1-戊烯聚合物)为主要原料制作的离型膜。由于在fpc电路表面存在高低起伏的情况,离型膜要在压合温度时具有良好的形状依附性,即使在高低不平的地方能够紧密的贴合fpc表面。另外,fpc为了和其他电气元件连接,需要预先将其连接处裸露出来,压合过程中使用的粘结剂在高温高压的过程中发生熔融,容易流到该裸露的部分,因此离型膜需要具有良好的阻胶性(即压合过程中,离型膜依裸露的孔洞的形状进入,以阻止粘结剂流到裸露的连接处),因此离型膜的芯层或者与外表层相连接的层的材料需要使用软性材料。

2、cn101479327a公开的脱模膜的芯层使用维卡软化点为50~150℃的聚烯烃,如聚α烯烃、乙烯-丙烯酸甲酯共聚物(ema)、乙烯-甲基丙烯酸甲酯共聚物(emma)、乙烯-丙烯酸共聚物(eaa)和乙烯-甲基丙烯酸共聚物(emaa);cn112622312a公开的脱模膜采用abc三层结构,b层包含至少一种熔点低于180℃的软质树脂及含量为20-70wt%的软性材料,软质树脂选自乙烯、丙烯、丁烯、戊烯、己烯和甲基戊烯中至少一种烯烃聚合而成的聚合物;cn101479327a和cn112622312a公开的脱模膜,在产品设计过程中为了达到对印刷电路板凹凸表面的追随性,同时具有优异的缓冲性,其芯层使用了大量的熔点低于180℃或者维卡软化点在50~150℃的聚烯烃类软性树脂,这会导致在多层fpc复合使用高温高压(温度180℃、压力14mpa)的压合过程中离型膜芯层原料熔融后从离型膜的边缘漏出的现象,以致于污染压合设备,影响制程效率。

3、cn115742510a公开的离型膜采用聚氨酯与多异氰酸酯之间的化学反应生成网状聚合物,有效阻止了高温高压下芯层软质树脂的溢出,然而采用的原材料生物毒性大、成本高。

4、cn109466124a公开的离型膜的芯层使用了聚甲基丙烯酸甲酯(pmma)、聚乙烯(pe)等软性材料;cn108235594a公开的离型膜采用abcba五层结构,b层采用emma/ema/eva中的一种以及tpx、pe和聚丙烯(pp);cn108215370a公开的离型纸采用abcd四层结构,b层使用mma、pe和pp的组合;cn108221477a公开的离型纸采用abc三层结构,b层使用emma、pe和pp的组合;然而这些离型膜/离型纸普遍存在溢胶现象。

5、因此,开发一种易剥离、阻胶性优异、不易溢胶、热收缩率低的离型膜是亟需解决的问题。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种离型膜及其制备方法和应用,通过离型膜结构的设计和中间层的制备原料的选择,使得到的离型膜易剥离,阻胶性优异,不易溢胶且热收缩率低。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种离型膜,所述离型膜包括依次层叠设置的上表层、中间层和下表层;所述中间层的制备原料包括聚4-甲基-1-戊烯、环氧大豆油、交联剂和促进剂的组合;所述中间层的制备原料中环氧大豆油的质量百分含量为1-20%。

4、本发明提供的离型膜的中间层,使用生物毒性低、成本低的环氧大豆油与交联剂在促进剂的作用下形成网状结构,可以有效降低高温高压过程中中间层的材料熔融漏出的几率。

5、所述环氧大豆油具有三臂结构且每条臂上均有环氧基,环氧基可以与交联剂中的酸酐基团在促进剂的作用下发生开环反应,形成网状结构,示例性地,环氧大豆油(式ⅰ)与马来酸酐接枝聚乙烯(酸酐接枝的聚合物,式ⅱ)的反应式如下所示:;其中,表示聚乙烯链;式ⅲ所示结构中的酸酐基团可以与式ⅰ所示环氧大豆油的环氧基继续反应,从而形成网状结构。

6、式ⅰ中r1可以选自直链或支链亚烷基中的任意一种,r1可以相同或不同;r2可以选自直链或支链烷基中的任意一种,r2可以相同或不同。

7、所述中间层的制备原料中环氧大豆油的质量百分含量为1-20%,例如可以为1%、2%、3%、4%、5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%或19%等。

8、以下作为本发明的优选技术方案,但不作为对本发明提供的技术方案的限制,通过以下优选的技术方案,可以更好的达到和实现本发明的目的和有益效果。

9、作为一个优选的技术方案,所述聚4-甲基-1-戊烯的数均分子量为1000-1000000,例如可以为2000、3000、4000、5000、6000、7000、8000、9000、10000、50000、100000、200000、300000、400000、500000、600000、700000、800000、900000等。

10、优选地,所述环氧大豆油的铂钴色号≤300,例如可以为0、20、40、50、60、80、100、120、140、160、180、200、220、240、260、280等。

11、优选地,所述环氧大豆油的环氧值6-15%,例如可以为6%、7%、8%、9%、10%、11%、12%、13%、14%等。

12、优选地,所述环氧大豆油的碘值1-6%,例如可以为1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%、5.5%等。

13、优选地,所述交联剂包括多异氰酸酯类、多元胺类、多元醇类、多元酸类、酸酐类或酸酐接枝的聚合物中的任意一种或至少两种的组合。

14、优选地,所述多异氰酸酯类包括甲苯二异氰酸酯、异佛尔酮二异氰酸酯、二苯基甲烷二异氰酸酯或六亚甲基二异氰酸酯中的任意一种或至少两种的组合。

15、优选地,所述多元胺类包括六亚甲基四胺、丙二醇双-(4,4’-二氨基)苯甲酸酯或丙二醇双-(4,4’-二氨基)苯甲酸酯中的任意一种或至少两种的组合。

16、优选地,所述多元醇类包括乙二醇、丙三醇、1,2-丙二醇、1,4-丁二醇或三羟甲基丙烷中的任意一种或至少两种的组合。

17、优选地,所述多元酸类包括乙二酸、己二酸、柠檬酸或磷酸中的任意一种或至少两种的组合。

18、优选地,所述酸酐类包括乙酸酐、己酸酐、琥珀酸酐、邻苯二甲酸酐或环己甲酸酐中的任意一种或至少两种的组合。

19、优选地,所述酸酐接枝的聚合物包括马来酸酐接枝聚乙烯、马来酸酐接枝聚丙烯、马来酸酐接枝乙烯-醋酸乙烯酯共聚物或马来酸酐接枝氢化苯乙烯-丁二烯-苯乙烯嵌段共聚物中的任意一种或至少两种的组合。

20、优选地,所述酸酐接枝的聚合物的接枝率为0.8-1.2%,例如可以为0.8%、0.85%、0.9%、0.95%、1%、1.05%、1.1%、1.15%等。

21、优选地,所述促进剂包括氯化铵、苄基二乙基氯化铵、苄基二甲基氯化铵、十六烷基三甲基氯化铵、三甲胺、三乙胺、三乙撑二胺、n,n-二甲基苯胺、n,n-二乙基苯胺、n,n-二甲基苄胺、n,n-二乙基苄胺、n-羟烷基哌啶、n-羟烷基哌嗪、甲基咪唑、乙基咪唑、三苯基膦、取代或未取代的苯酚、甲酸、乙酸或丙酸中的任意一种或至少两种的组合;所述取代的取代基包括r取代或未取代的c1-c4直链或支链烷基中的至少一种;r选自-n(ch3)2、-n(ch3)c2h5、-n(c2h5)2中的至少一种。

22、所述取代或未取代的苯酚中的取代指苯环上的氢原子被取代基取代。

23、优选地,所述取代或未取代的苯酚包括2,4,6—三(二甲胺基甲基)苯酚。

24、优选地,以质量百分含量计,所述中间层的制备原料中聚4-甲基-1-戊烯为15-75%,例如可以为16%、17%、18%、20%、25%、30%、35%、40%、45%、50%、55%、60%、62%、65%、68%、70%、72%、75%等。

25、所述中间层的制备原料中聚4-甲基-1-戊烯的比例要控制在合适范围内,聚4-甲基-1-戊烯的比例太低,会导致离型膜层与层之间分离;聚4-甲基-1-戊烯的比例太高,会导致中间层有效反应成分不足,阻胶性能不足,还会使离型膜的硬度过大。

26、所述交联剂为0.01-65%,例如可以为0.01%、1%、5%、10%、15%、20%、25%、30%、35%、40%、45%、50%、55%、60%、62%、64%等。

27、所述促进剂为0.05-5%,例如可以为0.1%、0.5%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%或5%等。

28、优选地,所述中间层的制备原料还包括聚α-烯烃,

29、优选地,所述聚α-烯烃包括聚丙烯、聚乙烯、聚丁烯或聚异丁烯中的任意一种或至少两种的组合。

30、优选地,所述聚α-烯烃的数均分子量为1000-1000000,例如可以为2000、3000、4000、5000、6000、7000、8000、9000、10000、50000、100000、200000、300000、400000、500000、600000、700000、800000、900000等。

31、优选地,所述中间层的制备原料中聚α-烯烃的质量百分含量≤60%,例如可以为0、1%、5%、10%、15%、20%、25%、30%、35%、40%、45%、50%、55%或58%等。

32、所述聚α-烯烃的加入可以降低离型膜的生产成本,降低离型膜的挺度;所述聚α-烯烃的加入量需要控制在合适的范围内,加入量太多中间层的有效反应成分不足,导致离型膜的中间层出现溢胶现象。

33、优选地,所述中间层的制备原料还包括相容剂。

34、优选地,所述相容剂包括乙烯-醋酸乙烯酯共聚物、乙烯-甲基丙烯酸共聚物、乙烯-甲基丙烯酸甲酯共聚物、乙烯-丙烯酸共聚物、氢化苯乙烯-丁二烯-苯乙烯嵌段共聚物、苯乙烯-丁二烯-苯乙烯嵌段共聚物、聚酯橡胶、乙烯与c4-c6的α-烯烃共聚物中的任意一种或至少两种的组合。

35、优选地,所述中间层的制备原料中相容剂的质量百分含量≤10%,例如可以为0、1%、2%、3%、4%、5%、6%、7%、8%、9%或10%等。

36、优选地,所述中间层的制备原料还包括抗氧化剂。

37、优选地,所述抗氧化剂包括四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯或三[2,4-二叔丁基苯基]亚磷酸酯中的任意一种或至少两种的组合。

38、优选地,所述中间层的制备原料中抗氧化剂的质量百分含量≤1%,例如可以为0、0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%或1%等。

39、优选地,以所述离型膜的厚度为100%计,所述中间层的厚度为40-90%,例如可以为40%、45%、50%、55%、60%、65%、70%、75%、80%、85%等。

40、优选地,所述上表层和下表层的材料各自独立地包括聚4-甲基-1-戊烯。

41、优选地,所述上表层和下表层的材料还各自独立地包括4-甲基-1-戊烯与c2-c4的α-烯烃共聚物、c2-c4的α-烯烃均聚物或c2-c4的α-烯烃共聚物中的任意一种或至少两种的组合。

42、优选地,所述4-甲基-1-戊烯与c2-c4的α-烯烃共聚物包括聚4-甲基-1-戊烯-聚乙烯嵌段共聚物、聚4-甲基-1-戊烯-聚丙烯嵌段共聚物、聚4-甲基-1-戊烯-聚丁烯嵌段共聚物或聚4-甲基-1-戊烯-聚异丁烯嵌段共聚物中的任意一种或至少两种的组合。

43、优选地,所述c2-c4的α-烯烃均聚物包括聚乙烯、聚丙烯、聚丁烯或聚异丁烯中的任意一种或至少两种的组合。

44、优选地,所述c2-c4的α-烯烃共聚物包括乙烯丙烯共聚物、乙烯丁烯共聚物或乙烯异丁烯共聚物中的任意一种或至少两种的组合。

45、优选地,所述上表层和下表层的材料中4-甲基-1-戊烯与c2-c4的α-烯烃共聚物的质量百分含量各自独立地≤25%,例如可以为0、1%、2%、3%、4%、5%、6%、7%、8%、9%、10%、12%、14%、16%、18%、20%、22%、24%等。

46、优选地,所述上表层和下表层的材料中c2-c4的α-烯烃均聚物和c2-c4的α-烯烃共聚物的质量百分含量的总和各自独立地≤25%,例如可以为0、1%、2%、3%、4%、5%、6%、7%、8%、9%、10%、12%、14%、16%、18%、20%、22%、24%等。

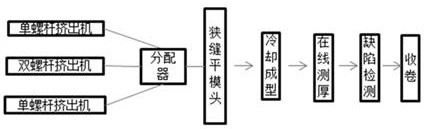

47、优选地,以所述离型膜的厚度为100%计,所述上表层和下表层的厚度各自独立地为5-30%,例如可以为5%、6%、8%、10%、12%、14%、16%、18%、20%、22%、24%、26%、28%等。

48、优选地,所述离型膜的厚度为100-150μm,例如可以为100μm、105μm、110μm、115μm、120μm、125μm、130μm、135μm、140μm、145μm等。

49、第二方面,本发明提供一种如第一方面所述的离型膜的制备方法,所述制备方法包括:

50、将上表层的材料、中间层的制备原料和下表层的材料进行共挤出,得到所述离型膜。

51、优选地,所述上表层的材料和下表层的材料都使用单螺杆挤出机挤出。

52、优选地,所述单螺杆挤出机的进料段的温度为150~220℃,例如可以为150℃、160℃、170℃、180℃、190℃、200℃、210℃等。

53、优选地,所述单螺杆挤出机的塑化段与计量段的温度各自独立地为240~290℃,例如可以为240℃、245℃、250℃、255℃、260℃、265℃、270℃、280℃等。

54、优选地,所述中间层的制备原料使用双螺杆挤出机挤出。

55、优选地,所述双螺杆挤出机的输送段的温度为40~150℃,例如可以为40℃、50℃、60℃、70℃、80℃、90℃、100℃、110℃、120℃、130℃、140℃等。

56、优选地,所述双螺杆挤出机的熔融塑化段的温度为160~260℃,例如可以为160℃、170℃、180℃、190℃、200℃、210℃、220℃、230℃、240℃、250℃等。

57、作为本发明的优选技术方案,所述离型膜的生产工艺流程如图2所示,包括依次进行地共挤出、冷却成型、在线测厚、缺陷检测和收卷的步骤。

58、优选地,所述冷却成型采用冷却辊组进行,其示意图如图3所示,所述冷却辊组包括狭缝平模头(1)、负压吸附装置(2)、静电定边装置(3)、第一冷却辊压辊(4)、第一冷却辊(5)、第二冷却辊压辊(6)、第二冷却辊(7)、第三冷却辊压辊(8)和第三冷却辊(9);所述负压吸附装置(2)设置于所述狭缝平模头(1)与所述第一冷却辊(5)之间;所述静电定边装置(3)设置于所述第一冷却辊(5)的上方;所述第一冷却辊压辊(4)设置于所述第一冷却辊(5)上;所述第二冷却辊压辊(6)设置于所述第二冷却辊(7)上;所述第三冷却辊压辊(8)设置于所述第三冷却辊(9)上。

59、优选地,图2所示生产工艺流程图中分配器的温度为220~290℃,例如可以为230℃、2240℃、245℃、250℃、255℃、260℃、265℃、270℃、280℃等。

60、优选地,所述狭缝平模头(1)的温度为220~290℃,例如可以为230℃、2240℃、245℃、250℃、255℃、260℃、265℃、270℃、280℃等。

61、优选地,所述狭缝平模头(1)的温度比所述分配器的温度低5-20℃,例如可以为5℃、6℃、8℃、10℃、12℃、14℃、16℃、18℃、20℃等。

62、优选地,所述第一冷却辊(5)、第二冷却辊(7)和第三冷却辊(9)的温度各自独立地为30~90℃,例如可以为40℃、50℃、60℃、70℃、80℃等。

63、优选地,所述第二冷却辊(7)与第三冷却辊(9)的温度相同且比第一冷却辊(5)的温度低5-20℃,例如可以为5℃、6℃、8℃、10℃、12℃、14℃、16℃、18℃、20℃等。

64、优选地,所述负压吸附装置(2)的功率为10~80%,例如可以为10%、20%、30%、40%、50%、60%、70%等。

65、优选地,所述静电定边装置(3)的电压为5-18kv,例如可以为5 kv、6 kv、7 kv、8kv、9 kv、10 kv、11 kv、12 kv、13 kv、14 kv、15 kv、16 kv、17 kv等。

66、优选地,所述在线测厚的设备包括x射线测厚仪。

67、优选地,所述x射线测厚仪与所述狭缝平模头(1)联动,根据测量出的产品的厚度在线自动调整所述狭缝平模头(1)的模口间隙,控制产品的厚度的平均误差在2%以内。

68、优选地,所述收卷的张力和压力各自独立地为10-100n/m,例如可以为10 n/m、20n/m、30 n/m、40 n/m、50 n/m、60 n/m、70 n/m、80 n/m、90 n/m、100 n/m等。

69、采用本发明提供的制备方法制备的离型膜,无需涂覆工序,环境友好,工艺简单,并且原材料成本低。

70、第三方面,本发明提供一种如第一方面所述的离型膜的应用,所述离型膜在多层电路板压合制程中的应用。

71、与现有技术相比,本发明具有以下有益效果:

72、本发明提供的离型膜的中间层,使用环氧大豆油与交联剂发生化学交联形成网状结构,在多层fpc复合过程中,可以有效阻止高温高压(温度180℃、压力14mpa)的压合过程中离型膜中间层的材料熔融后从离型膜的边缘漏出,降低污染压合设备的风险,提高制程效率;此外本发明提供的离型膜具有易剥离性、优异的贴合性和阻胶性,生物毒性低,并且热收缩率低,热收缩率为0.1-0.7%。

本文地址:https://www.jishuxx.com/zhuanli/20240802/236052.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。