发声模组及其制备方法、电子设备与流程

- 国知局

- 2024-08-02 12:45:33

本发明属于声学,具体地,涉及一种发声模组及其制备方法、具有该发声模组的电子设备。

背景技术:

1、近年,在电子产品日益轻薄化的大趋势下,留给扬声器的空间越来越小。随着微型扬声器模组的扁平化,造成声学后声腔的腔体容积缩小,为解决空间减小而带来的扬声器低频性能降低的问题,技术人员将多孔性材料(如活性炭、天然沸石粉、活性二氧化硅、多孔氧化铝、分子筛或按照特定种类和比例制成的混合物等)制成的吸音颗粒填充到后声腔内,利用多孔性材料内部特殊物理孔道构造对后声腔的气体进行快速吸附-脱附,实现扬声器声学后腔谐振空间虚拟增大的效果,从而有效降低扬声器谐振频率f0,提高低频灵敏度。

2、在相关技术中,扬声器模组的后声腔内灌装有吸音颗粒,吸音颗粒的填装体积占后腔总体积的70%-90%,吸音颗粒在后声腔内部是可流动的。扬声器在较大振幅工作条件下,吸音颗粒在后声腔中剧烈振动,吸音颗粒之间或吸音颗粒与腔体内壁剧烈摩擦、碰撞,导致吸音颗粒破碎,吸音颗粒破碎产生的粉体进入扬声器单体内部造成污染,导致其声学性能失效等问题。

技术实现思路

1、本发明的一个目的是提供一种发声模组,能够至少解决现有技术中扬声器在较大振幅工作条件下,后声腔内的吸音颗粒容易出现碎粉的技术问题。

2、本发明又提出了一种发声模组的制备方法,该发声模组的制备方法能够制备上述发声模组。

3、本发明还提出了一种电子设备,该电子设备包括上述发声模组。

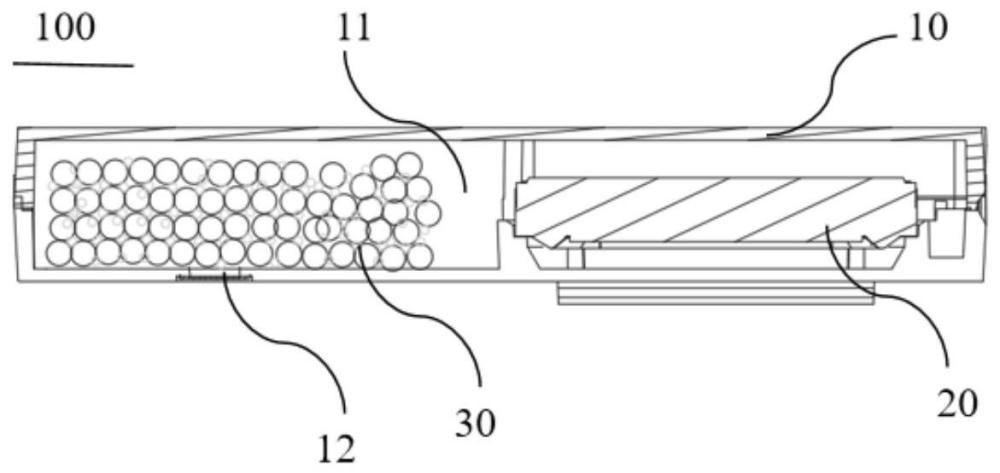

4、根据本发明的第一方面,提供了一种发声模组,包括:模组壳体,所述模组壳体内设有内部腔室;发声单体,所述发声单体设于所述内部腔室内,并与所述模组壳体之间配合以在所述内部腔室内限定出前声腔和后声腔,所述模组壳体上设有与所述前声腔连通的出声孔和与所述后声腔连通的灌装孔,所述后声腔内设有多个簇状的吸音材料或一整块的吸音材料;其中,所述吸音材料的组成材料包括多个吸音颗粒和多个粘接颗粒,所述组成材料通过所述灌装孔灌装至所述后声腔内,对所述模组壳体进行加热使得所述粘接颗粒从第一形态切换至第二形态,在第二形态,所述粘接颗粒在其表面形成粘附层以连接与其相邻的所述吸音颗粒或粘接颗粒。

5、可选地,每个所述粘接颗粒粘接至少两个所述吸音颗粒。

6、可选地,所述粘接颗粒在所述第一形态时的形状为类球形、楔形、块形或不规则形,和/或,所述粘接颗粒在所述第二形态时的形状为类球形、丝状、条状、网状或不规则形状。

7、可选地,所述粘接颗粒的软化点为80℃-130℃。

8、可选地,所述粘接颗粒为热塑性高分子颗粒或者热固性高分子颗粒。

9、可选地,在所述粘接颗粒为热塑性高分子颗粒时,所述粘接颗粒包括聚氨酯、聚酰胺、聚甲基丙烯酸甲酯、聚乙烯、聚丙烯、聚苯乙烯、共聚酯、乙烯-醋酸乙烯酯共聚物、乙烯和α-烯烃的无规共聚物、聚烯烃/乙烯丙烯酸共聚物、聚己内酯和聚对苯二甲酸乙二醇酯中的至少一种;和/或,在所述粘接颗粒为热固性高分子颗粒时,所述粘接颗粒包括酚醛树脂、脲醛树脂、三聚氰胺-甲醛树脂、不饱和聚酯树脂、环氧树脂、有机硅树脂、丁苯橡胶、丁腈橡胶和乙丙橡胶中的至少一种。

10、可选地,所述粘接颗粒的粒径为所述吸音颗粒的粒径的20%-80%。

11、可选地,所述粘接颗粒的体积与所述吸音颗粒的体积比为0.05-0.7。

12、可选地,所述吸音颗粒的粒径为100μm-600μm。

13、可选地,所述吸音颗粒包括多个多孔原粉和粘结剂,所述粘结剂用于将多个所述多孔原粉粘接成一体以形成所述吸音颗粒。

14、可选地,所述多孔原粉包括活性炭、天然沸石、分子筛、二氧化硅气凝胶、多孔氧化铝、金属有机框架材料和共价有机框架材料中的至少一种;和/或,述粘结剂包括有机粘结剂和无机粘结剂中的至少一种。

15、可选地,所述多孔原粉为沸石原粉,其中,所述沸石原粉的粒径大于10μm,和/或,所述沸石原粉的硅铝质量比小于200。

16、根据本发明的第二方面,提供了一种根据上述任一所述的发声模组的制备方法,包括以下步骤:提供模组壳体和发声单体,所述发声单体设于所述模组壳体内,并与所述模组壳体配合限定出前声腔和后声腔,所述模组壳体上设有与所述前声腔连通的出声孔和与所述后声腔连通的灌装孔;将吸音颗粒和具有第一形态的粘接颗粒固态混匀,得到混合粒子;将所述混合粒子通过所述灌装孔灌装至所述后声腔内,并密封所述后声腔;将填充有所述混合粒子的所述模组壳体进行加热,所述粘接颗粒从所述第一形态切换至第二形态,所述粘接颗粒在其表面形成粘附层以连接与其相邻的所述吸音颗粒。

17、可选地,所述模组壳体的加热温度为80℃-130℃,加热时间为10min-60min。

18、根据本发明的第三方面,提供了一种电子设备,该电子设备包括上述任一所述的发声模组。

19、根据本发明实施例的发声模组,通过灌装孔可以将多个吸音颗粒和多个粘接颗粒输入至后声腔的内部,随后对模组壳体进行加热,实现在模组壳体内形成有团簇状或者一整块的吸音材料,能够减少吸音颗粒移动现象,从而避免发声模组在较大振幅工作时吸音颗粒出现碎粉进入发声模组的内部而影响声学性能。而且,在控制粘接颗粒的数量以及状态的情况下,可以使得部分粘接颗粒受热后与后声腔的内壁等粘接,进一步防止吸音材料在后声腔内移动。可见,本发明实施例的发声模组的模组壳体内形成有团簇状或者一整块的吸音材料,能够减少吸音材料在后声腔内的移动,消除了吸音颗粒在后声腔内的流动和摩擦,解决了吸音颗粒易于破碎的技术问题,避免了发声模组在较大振幅工作时吸音颗粒碰撞碎粉进入发声模组的内部而影响声学性能。

20、通过以下参照附图对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会变得清楚。

技术特征:1.一种发声模组,其特征在于,包括:

2.根据权利要求1所述的发声模组,其特征在于,每个所述粘接颗粒粘接至少两个所述吸音颗粒。

3.根据权利要求1所述的发声模组,其特征在于,所述粘接颗粒在所述第一形态时的形状为类球形、楔形、块形或不规则形,和/或,所述粘接颗粒在所述第二形态时的形状为类球形、丝状、条状、网状或不规则形状。

4.根据权利要求1所述的发声模组,其特征在于,所述粘接颗粒的软化点为80℃-130℃。

5.根据权利要求1或4所述的发声模组,其特征在于,所述粘接颗粒为热塑性高分子颗粒或者热固性高分子颗粒。

6.根据权利要求5所述的发声模组,其特征在于,在所述粘接颗粒为热塑性高分子颗粒时,所述粘接颗粒包括聚氨酯、聚酰胺、聚甲基丙烯酸甲酯、聚乙烯、聚丙烯、聚苯乙烯、共聚酯、乙烯-醋酸乙烯酯共聚物、乙烯和α-烯烃的无规共聚物、聚烯烃/乙烯丙烯酸共聚物、聚己内酯和聚对苯二甲酸乙二醇酯中的至少一种;和/或,

7.根据权利要求1所述的发声模组,其特征在于,所述粘接颗粒的粒径为所述吸音颗粒的粒径的20%-80%;

8.根据权利要求1所述的发声模组,其特征在于,所述吸音颗粒的粒径为100μm-600μm。

9.根据权利要求1所述的发声模组,其特征在于,所述吸音颗粒包括多个多孔原粉和粘结剂,所述粘结剂用于将多个所述多孔原粉粘接成一体以形成所述吸音颗粒。

10.根据权利要求9所述的发声模组,其特征在于,所述多孔原粉包括活性炭、天然沸石、分子筛、二氧化硅气凝胶、多孔氧化铝、金属有机框架材料和共价有机框架材料中的至少一种;和/或,述粘结剂包括有机粘结剂和无机粘结剂中的至少一种。

11.根据权利要求10所述的发声模组,其特征在于,所述多孔原粉为沸石原粉,其中,所述沸石原粉的粒径大于10μm,和/或,所述沸石原粉的硅铝质量比小于200。

12.一种根据权利要求1-11中任一项所述的发声模组的制备方法,其特征在于,包括以下步骤:

13.根据权利要求12所述的发声模组的制备方法,其特征在于,所述模组壳体的加热温度为80℃-130℃,加热时间为10min-60min。

14.一种电子设备,其特征在于,包括权利要求1-11中任一项所述的发声模组。

技术总结本发明提供了一种发声模组及其制备方法、电子设备,发声模组包括:模组壳体;发声单体,与模组壳体之间配合以在内部腔室内限定出前声腔和后声腔,模组壳体上设有灌装孔,后声腔内设有多个簇状的吸音材料或一整块的吸音材料;其中,吸音材料的组成材料包括多个吸音颗粒和多个粘接颗粒,组成材料通过灌装孔灌装至后声腔内,对模组壳体进行加热使得粘接颗粒在其表面形成粘附层以连接与其相邻的吸音颗粒或所述粘接颗粒。在本发明中,模组壳体内形成有团簇状或者一整块的吸音材料,能够减少吸音材料在后声腔内的移动,消除了吸音颗粒在后声腔内的流动和摩擦,避免了发声模组在较大振幅工作时吸音颗粒碰撞碎粉进入发声模组的内部而影响声学性能。技术研发人员:李春,潘泉泉,王翠翠,凌风光受保护的技术使用者:歌尔股份有限公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/237672.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表