一种利用磷钾矿制备硝酸钾的方法与流程

- 国知局

- 2024-08-05 11:37:47

本发明涉及湿法冶金,特别涉及一种利用磷钾矿制备硝酸钾的方法。

背景技术:

1、我国的钾肥生产受资源的限制一直是化肥工业中最薄弱的环节。汉源磷钾矿是我国迄今为止发现的最大的磷钾共生新型矿,该矿中含k2o 3~10%,但钾盐大多存在于难溶性的钾长石中,从中提取可溶性钾难度非常大,为此对汉源磷钾矿的开发进展十分缓慢。因此,充分利用国内储量丰富的钾长石资源,研究开发出符合国情的钾肥生产方法。

2、低温分解法和水热分解法是近年来针对钾长石利用的主要研究方法。低温分解法是利用钾长石与氢氟酸或硫酸等反应助剂的混合下进行反应,此反应具有温度低、能耗低的特点,但是反应过程中产生的氟化物会造成环境污染和设备腐蚀;而水热分解法是在一定条件下利用碱性溶液破坏钾长石的结构,使矿物中的钾元素得到有效释放,但该法需耗费大量液体,在制备含钾产品的过程中蒸发能耗较高。因此,针对传统工艺的缺陷,亟需开发出钾浸出率高,对环境友好的新方法。

3、cn104261439a公开了一种复分解法制备硝酸钾的方法,以氯化钾和硝酸铵为原料,生产步骤包括原料配置、冷却结晶制得kno3半成品结晶体、kno3半成品结晶体冲洗、热熔解复结、过滤、成品脱水、烘干,在冷却结晶过程中,加入结晶试剂,结晶试剂为硝酸钾晶体或过饱和硝酸钾晶种母液。采用传统的复分解法生产工艺,经冷却结晶加入结晶试剂得到硝酸钾半成品结晶体,再经热熔解复结方式生产出的硝酸钾。该方法存在分离困难、操作要求高,生产工艺不易简化的缺点。

4、cn116495758a专利公开了一种氟硅酸钾制备硝酸钾的方法,该工艺采用硝酸与氟硅酸的混酸与磷矿酸不溶物反应生成氟硅酸钾,氟硅酸钾再与硝酸反应生成硝酸钾,虽然该工艺具有较高的k的浸出率,但是工艺流程结构复杂,并且氟硅酸的加入对生产设备的要求较高;氟硅酸的价格也较为昂贵且回收率也较低,导致经济效益低;此外,氟硅酸对环境有很大的危害,因此难以实现工业化。

5、因此,开发一种制备的产品纯度高、原料价格低廉易得、工艺流程简单、生产能耗低、设备腐蚀性和循环负荷小、生产过程绿色环保,生产效率高的硝酸钾的制备方法对促进硝酸钾的广泛应用具有非常重要的意义。

技术实现思路

1、针对现有技术中汉源磷钾矿中钾长石中钾难以提取的问题,本发明提供了一种汉源磷钾矿酸不溶物制备硝酸钾的方法,具体而言:

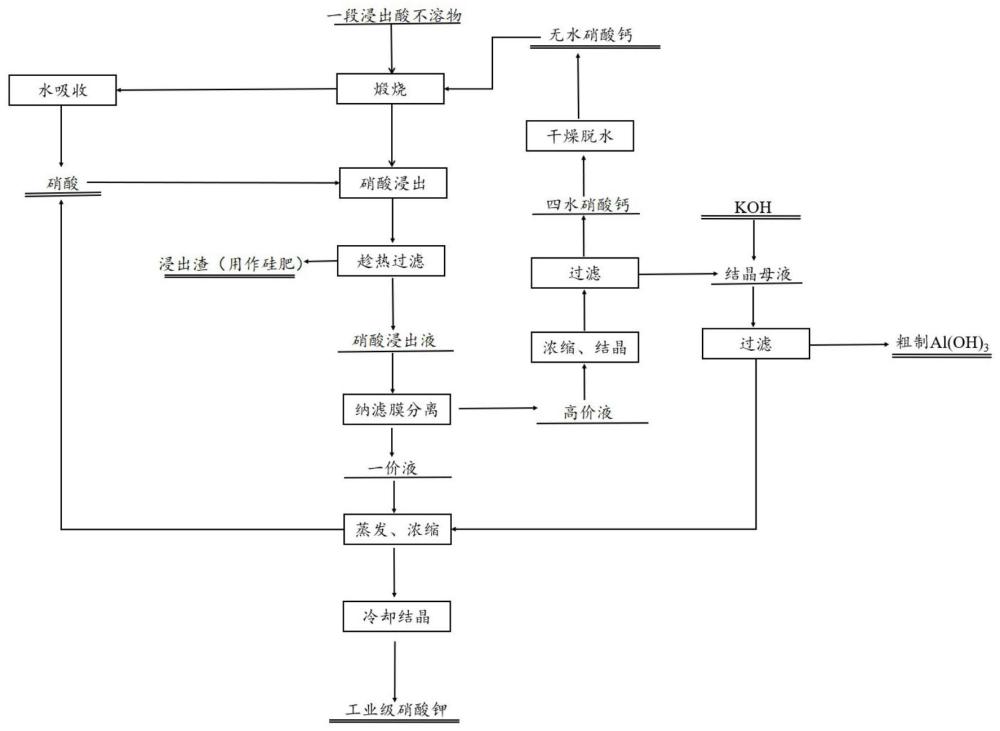

2、一种利用磷钾矿制备硝酸钾的方法,包括:

3、步骤s1、以一定量的磷钾矿与质量分数为60%的硝酸溶液(质量比为1:1.5,硝酸浓度优选为60wt%,显然的,该质量比是磷钾矿与整个硝酸溶液的比例)在常温下反应1h后过滤得到的含钾酸不溶物(该含钾酸不溶物中含有大量以钾长石形式存在的钾)为原料,然后将硝酸钙与含钾酸不溶物混合焙烧,得到焙烧熟料,反应产生的气体用水吸收生成硝酸,反应方程式如下:

4、k2o·al2o3·6sio2+ca(no3)2=k2o+cao·al2o3·6sio2+2no2↑

5、步骤s2、将焙烧熟料加入硝酸中进行酸浸,料浆过滤得到酸浸液和浸出渣,浸出渣用于制备硅肥,显然的,步骤s1中得到的硝酸经调节浓度后可用于步骤s2的酸浸过程;酸浸过程的反应方程式如下:

6、k2o+cao·al2o3·6sio2+10hno3=2kno3+ca(no3)2+2al(no3)3+

7、6sio2+5h2o;

8、步骤s3、将酸浸液使用膜分离为一价液和高价液,一价液经蒸发浓缩回收酸浸反应残余的硝酸,随后冷冻结晶得到硝酸钾;由于蒸发浓缩的温度较高,会将游离的硝酸蒸出从而实现回收,因此回收硝酸后的残液可冷冻结晶制备得到硝酸钾;

9、步骤s4、将高价液经过蒸发浓缩、冷却结晶得到硝酸钙以及结晶母液,硝酸钙返回步骤s1使用,结晶母液则加入koh用于制备al(oh)3,通过该步骤实现了硝酸钙的循环使用。

10、优选地,含钾酸不溶物的化学成分包括:p2o50~1.4wt%,k2o 6.0~9.8wt%,cao0~1.56wt%,mgo 0~1.3wt%,al2o35.0~11.2wt%,fe2o30~1.35wt%,sio255.1~64.4wt%,f 0~2.0wt%。

11、优选地,步骤s1中,硝酸钙的加入量与含钾酸不溶物的质量比为3~5:1,焙烧温度为500~700℃,焙烧时间为1~3h。

12、优选地,步骤s1中硝酸钙为硝酸法-湿法磷酸中的冷却结晶副产物,硝酸钙使用前进行干燥。

13、优选地,步骤s2中,硝酸加入量与焙烧熟料的质量比为3~6:1,所述硝酸浓度为28~31wt%,优选为30wt%;反应温度为60~80℃,反应时间为2~4h。

14、优选地,步骤s3中,采用钠滤膜进行分离,膜分离得到一价液中的阳离子主要含k+,而高价液中的阳离子主要含ca2+、al3+,一价液蒸发浓缩至k+浓度为85~105g/l,在-10~-3℃下冷冻结晶1~2h得到硝酸钾结晶。

15、优选地,步骤s4中蒸发浓缩至ca2+浓度为150~175g/l,在-10~-5℃下冷冻结晶4~6h得到硝酸钙(即为四水硝酸钙)。四水硝酸钙脱水温度为160~180℃得到无水硝酸钙。

16、优选地,将步骤s1和s3中所得硝酸返回步骤s2硝酸浸出反应中循环使用。

17、优选地,将步骤s4中所得硝酸钙返回步骤s1中与含钾酸不溶物焙烧进行循环使用。

18、本发明提供的技术方案带来的有益效果至少包括:

19、1)本发明创造性的引入了硝酸法-湿法磷酸工艺中冷却结晶的副产物四水硝酸钙,在经过干燥脱水后将其与磷钾矿一段浸出酸不溶物混合焙烧发生离子交换反应,使得钾长石的网状结构发生破坏释出可溶性k2o,然后加酸浸出,k的浸出率可达90%以上,而目前国内工业化硝酸铵和氯化钾复分解生产硝酸钾工艺钾的回收率一般为82%~85%左右;同时,浸出渣可用于生产硅肥,实现了磷钾矿产品利用的最大化。

20、2)本发明构建了硝酸以及ca(no3)2的循环使用体系。通过纳滤膜实现了浸出液中的ca(no3)2和kno3分离;分离的ca(no3)2经过冷却结晶、干燥脱水等步骤得到无水硝酸钙继续用于与酸不溶物的混合焙烧;kno3进一步通过蒸发浓缩回收硝酸和冷却结晶制得工业级kno3;整个反应过程中使用的原辅料均得到了有效的循环并且不会引入副产物,反应设备相对简单,从而使得后处理工艺简单。

21、3)本发明有效解决了传统硝酸钾制备方法中设备容易受到严重腐蚀、运转难以控制、产品纯度较低的问题。该方法具有产品纯度高、原料易获得、工艺流程简短、能耗低、设备腐蚀性和循环负荷小、生产过程绿色环保等优点,同时提高了生产效率,从而适合大规模化生产。

技术特征:1.一种利用磷钾矿制备硝酸钾的方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,含钾酸不溶物的化学成分包括:p2o50~1.4wt%,k2o 6.0~9.8wt%,cao 0~1.56wt%,mgo 0~1.3wt%,al2o35.0~11.2wt%,fe2o30~1.35wt%,sio255.1~64.4wt%,f 0~2.0wt%。

3.根据权利要求1所述的方法,其特征在于,步骤s1中,磷钾矿与硝酸反应的质量比为1:1.5,在常温下反应1h;硝酸钙的加入量与含钾酸不溶物的质量比为3~5:1,焙烧温度为500~700℃,焙烧时间为1~3h。

4.根据权利要求1所述的方法,其特征在于,步骤s1中硝酸钙为硝酸法-湿法磷酸中的冷却结晶副产物。

5.根据权利要求1所述的方法,其特征在于,步骤s2中,硝酸加入量与焙烧熟料的质量比为3~6:1,所述硝酸浓度为28-31wt%,反应温度为60~80℃,反应时间为2~4h。

6.根据权利要求1所述的方法,其特征在于,步骤s3中,采用钠滤膜进行分离,膜分离得到一价液主要含k+,高价液主要含ca2+、al3+,一价液蒸发浓缩至k+浓度为85~105g/l,在-10~-3℃下冷冻结晶1~2h得到硝酸钾结晶。

7.根据权利要求1所述的方法,其特征在于,步骤s4中高价液蒸发浓缩至ca2+浓度为150~175g/l,在-10~-5℃下冷冻结晶4~6h得到硝酸钙。

8.根据权利要求1所述的方法,其特征在于,步骤s1和步骤s3中所得硝酸返回步骤s2酸浸反应中循环使用。

9.根据权利要求1所述的方法,其特征在于,步骤s4中所得硝酸钙返回步骤s1中与含钾酸不溶物焙烧进行循环使用;优选的,硝酸钙在使用前将其干燥为无水硝酸钙。

技术总结本发明提供一种利用磷钾矿制备硝酸钾的方法,涉及湿法冶金技术领域,包括:步骤S1、以磷钾矿与硝酸反应后过滤得到的含钾酸不溶物为原料,然后将硝酸钙与含钾酸不溶物混合焙烧,得到焙烧熟料;步骤S2、将焙烧熟料加入硝酸中进行酸浸,浸出渣用于制备硅肥;步骤S3、将酸浸液使用膜分离为一价液和高价液,一价液经冷冻结晶得到硝酸钾;步骤S4、将高价液经过浓缩冷却结晶得到硝酸钙以及结晶母液。本发明能将难溶性钾长石转化为可溶性钾盐,实现了硝酸钙及硝酸的循环使用,生产成本低,实现了资源的循环利用;本法制备的硝酸钾产品纯度高、原材料易得、工艺流程短、能耗低、设备腐蚀性和循环负荷小、生产过程绿色环保,生产效率高,适合大规模化生产。技术研发人员:舒程宏,赵顶,席海红,付宗垚,杨丽琳,何永,但勇,赵林受保护的技术使用者:四川顺应动力电池材料有限公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/258495.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表