一种宽幅高表面质量医药容器用铝合金板带材的生产方法与流程

- 国知局

- 2024-08-05 11:37:34

本发明属于铝合金板带材生产,特别涉及一种宽幅高表面质量医药容器用铝合金板带材的生产方法。

背景技术:

1、药用铝容器是一种用于存储药品的主要材料,近年来,随着医药行业的快速发展,药用铝容器需求量也逐年增加,市场规模大。同时药用铝容器行业的技术也在不断的创新,许多铝生产加工行业致力于研究出更高效,更环保的生产工艺,提高产品质量和生产效率,减少能耗。

2、药用铝容器是采用厚度1.2-1.5mm、宽度1610mm的aa1100合金o态铝合金板带材进行深冲和变薄拉深加工的,加工量非常大,关键工艺质量控制点是板形、机械性能、金属间化合物和铝合金织构。铝板带生产的工艺过程包括:熔炼→合金化→铸造板锭→铣面→均匀化热处理→厚度7.5mm以上的热轧卷→冷轧3~4道次→拉矫清洗→冲压铝圆片→圆片垛退火。

3、但是材料的机械性能、金属组织(尤其是铝合金织构)和板形对深冲性影响很大。如果铝合金板带材的金属织构不平衡(制耳率>3.0%),力学性能达不到要求,则铝合金板材在三次拉伸过程中极易产生裂纹、拉破、冒顶、端口不平、收口缺料、表面回形纹等质量缺陷,影响成材率。

4、目前为了控制铝合金板带材料的力学性能和金属织构平衡,国内外普遍采用板锭铸造前进行合金化处理,微量元素的重量百分含量按硅0.15—0.50%、铁0.35—0.65%、铜0.05—0.30%、镁0.80—1.30%、铬0.00—0.080%、锌0.00—0.50%、钛0.00—0.080%等进行控制,铝合金板锭再经过“均匀化退火处理→热轧至厚度7.5mm以上的卷材→冷轧3~4道次→拉矫清洗→冲压铝圆片→圆片垛退火”等工序生产。生产过程中所需添加的元素较多,轧制和退火工艺复杂,轧制后的料卷宽度只有900-1000mm,生产流程长,成本高,而且力学性能、晶粒大小和金属织构等质量很难稳定控制,尤其是金属织构平衡(表现为制耳率>6.0%),成材率低,且产品质量差。

5、随着热轧生产和板形控制技术的进步、铝合金织构控制以及检测技术的提高,铝合金板带材向经济型、绿色型方向发展的趋势,本发明中的深冲铝容器用aa1100铝合金板带材实现简化合金元素种类,轧制工艺“以热代冷”,缩短并简化工艺流程,能耗降低,具有很大的市场需求,并且有良好的应用前景。

技术实现思路

1、本发明的目的在于提供一种宽幅高表面质量医药容器用铝合金板带材的生产方法,克服现有生产工艺轧制和退火工艺复杂,生产流程长,成本高,力学性能、晶粒大小和金属织构等质量很难稳定控制的缺陷,“以热代冷”缩短并简化工艺流程,降低能耗,实现“高质量、经济型、绿色型”的工艺转变。

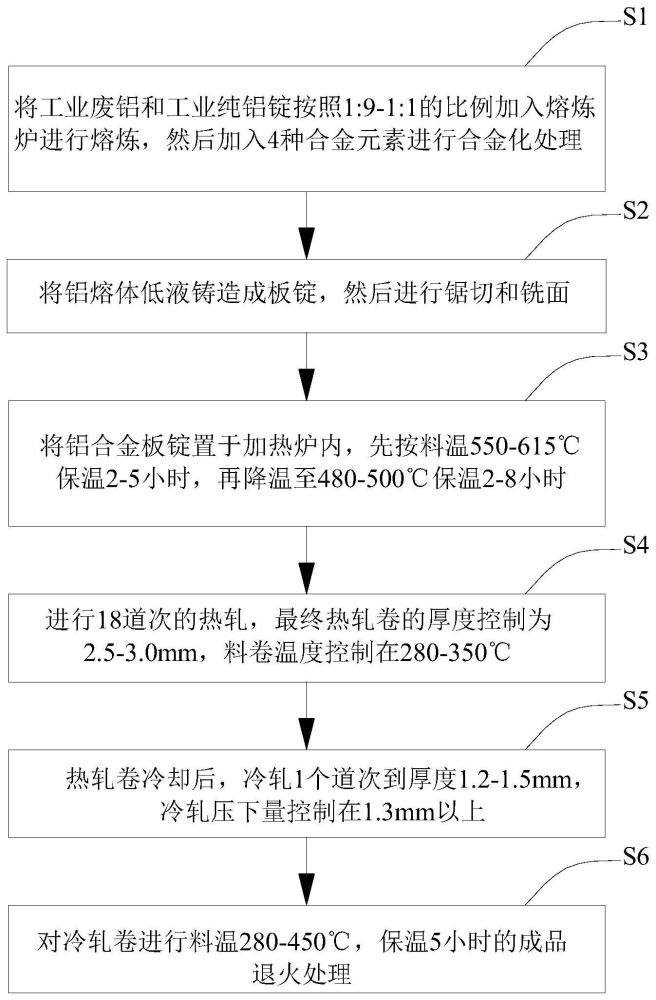

2、为达成上述目的,本发明的解决方案为:一种宽幅高表面质量医药容器用铝合金板带材的生产方法,包括以下步骤:

3、s1、熔炼及合金化处理:将工业废铝和工业纯铝锭按照1:9-1:1比例加入熔炼炉,在680℃-730℃的温度下进行熔炼,待全部熔化后加入合金元素,搅拌、精炼、扒渣、取样分析并微调,获得铝熔体,所述铝熔体以质量百分数计包含以下合金元素:

4、si:0.050-0.150%,fe:0.33-0.43%,cu:0.050-0.080%,ti:0.012-0.020%,以及其它不可避免的杂质元素,其它杂质元素的单个含量≤0.03%,总量≤0.1%,其余为铝;

5、s2、板锭铸造、锯切及铣面:熔炼及合金化处理后的铝熔体采用低液铸造成板锭,将铸造后的铝合金板锭进行锯切和铣面;

6、s3、均匀化退火:将铣面后的铝合金板锭置于加热炉内做均质热处理,先按料温550-615℃保温2-5小时,再降温至480-500℃保温2-8小时;

7、s4、热轧:均匀化退火处理后进行18道次的热轧,最终热轧卷的厚度控制为2.5-3.0mm,料卷温度控制在280-350℃;

8、s5、冷轧:热轧卷冷却后,冷轧1个道次到厚度为1.2-1.5mm的冷轧卷,冷轧压下量控制在1.3mm以上;

9、s6、成品卷退火:对冷轧卷进行料温280-450℃保温5小时的成品退火处理。

10、进一步,在步骤s4中,18道次的热轧具体步骤包括:热粗轧15道次至铝板厚度为25mm,热精轧3道次至铝板带材的厚度为2.5~3.0mm,热精轧的凸面率按0.5%控制,热轧开轧温度按480-500℃控制,热轧卷终轧温度按280-350℃控制。

11、进一步,在步骤s4中,热轧卷终轧后将热轧卷送至冷却箱冷却至室温,控制热轧卷的金属加工织构的体积百分比达到20-30%。

12、进一步,在步骤s4中,最终热轧卷的厚度为2.57mm,料卷温度控制为298℃。

13、进一步,在步骤s4中,最终热轧卷的厚度为2.92mm,料卷温度控制为324℃。

14、进一步,在步骤s6中,对冷轧卷进行料温430℃保温5小时的成品退火处理。

15、进一步,在步骤s2中,所述低液铸造采用铝5钛1硼为晶粒细化剂,添加量按1.2-1.5kg/t控制。

16、进一步,在步骤s5中,控制冷轧成品卷的金属加工织构的体积百分比上升到50-80%。

17、进一步,在步骤s2中,铣面时,将铝合金板锭上下表面各铣面10mm。

18、进一步,在步骤s1中,所述铝熔体以质量百分数计包含以下合金元素:si:0.076%、fe:0.41%、cu:0.067%、ti:0.015%、al:99.37%。

19、采用上述方案后,本发明的有益效果在于:

20、在原料组分中,本发明将在铝材加工厂各工序产生的工业废铝作为资源利用,与工业纯铝锭组合加工成铝熔体合金化,铝熔体合金化只加4种微量元素,包括0.050-0.150%的si、0.33-0.43%的fe、0.050-0.080%的cu和0.012-0.020%的ti,其中,固溶在1100合金的al基体中的fe会在晶界偏析,阻碍晶界移动,从而阻碍立方取向晶核的快速长大,抑制立方织构,降低制耳率;cu和si有助于产生的0°/90°制耳,fe和ti有助于产生45°制耳,而0°/90°制耳高更明显一些,能够给后续冷轧留下空间,提高成品率;并且,fe和si可形成弥散分布的fealsi相,fe+si含量较高有利于提高深冲铝板的强度和韧性;cu与al形成强化相al2cu,可提高合金强度;ti在铸造结晶时主要起细化晶粒作用,al3ti与铝熔体产生包晶反应,形成自发形核,能够提高合金性能,从而本发明添加的微量元素可以降低制耳率、提高强度性能、合金性能和成品率。

21、在生产工艺中,本发明将传统冷轧中的大部分工序用热轧代替,热轧后的热轧卷厚度只有2.5-3.0mm,其后的冷轧只要轧制1个道次,适当减少冷加工硬化,合理控制轧制方向上的织构聚集,有效控制材料的深冲成型性能,最后对冷轧卷进行料温280-450℃保温5小时的成品退火处理,使得铝合金板带材的r型织构与b/r型织构产生的45°方向制耳与立方织构产生的0°/90°制耳相抵消,产生0°/90°与45°八个方向制耳,使得实际制耳率大大减小,此时o态铝合金板带材达到最佳力学性能和深冲成型性能,制耳率≤1.5%,延伸率≥38%,抗拉强度≥90mpa,晶粒组织均匀稳定可控,适合做深冲比大于2.8的高瓶容器,成材率达到80%以上。

22、本发明通过系统地设计合金成分以及巧妙地用“以热代冷”轧制,使深冲药用铝瓶的铝板带材生产的“板形控制、机械性能控制、金属织构控制、金相组织控制和表面质量控制”等高难度的工艺质量控制变得简单、高效,实现“高质量、经济型、绿色型”的工艺转变,因此,本发明的工艺方法简单、易操作,适合工业化生产。

本文地址:https://www.jishuxx.com/zhuanli/20240802/258484.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表