一种丁醛-丁醇混合物的制备系统及方法与流程

- 国知局

- 2024-08-05 11:37:53

本发明属于丁醛和丁醇制备,具体而言属于一种丁醛-丁醇混合物的制备系统及方法。

背景技术:

1、在化学工业中,丁醇和丁醛是及其重要的化学品,广泛应用于制造塑料、溶剂和各种化工产品。丁醇通常通过丁醛的加氢还原而得,而丁醛的生产则主要依赖于丙烯和一氧化碳的氢甲酰化反应。现有技术中,氢甲酰化反应过程通常使用金属铑作为催化剂,尽管已经开发了多种铑基催化剂,但这些方法面临着转化率不高和反应步骤繁琐的问题。首先,反应生成的丁醛需要经过复杂的分离过程,以获得高纯度的丁醛,然后才能进行加氢还原以生产丁醇。这不仅增加了生产成本,也降低了整体的生产效率。

2、并且,当前的丁醛和丁醇生产流程因其多步骤操作、高能耗和复杂的分离过程而受到限制。尤其是,从丙烯和一氧化碳出发直接制备丁醛-丁醇混合物的过程中,既有的技术不能有效地简化生产步骤且反应过程中丙烯和一氧化碳气体的转化不完全,气体的利用率低。此外,传统的方法需要昂贵的催化剂和高投资的设备,进一步增加了生产成本。

3、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种丁醛-丁醇混合物的制备系统及方法,该系统整体结构简单,通过设置两个反应区进行丁醛-丁醇的制备,提高了反应效率;同时在高压反应器内设置气泡破碎机组,能够提高气液两相的相界传质面积,提高气体利用率和反应效率,降低能耗和原料损耗,简化操作流程。

2、为了实现本发明的上述目的,特采用以下技术方案:

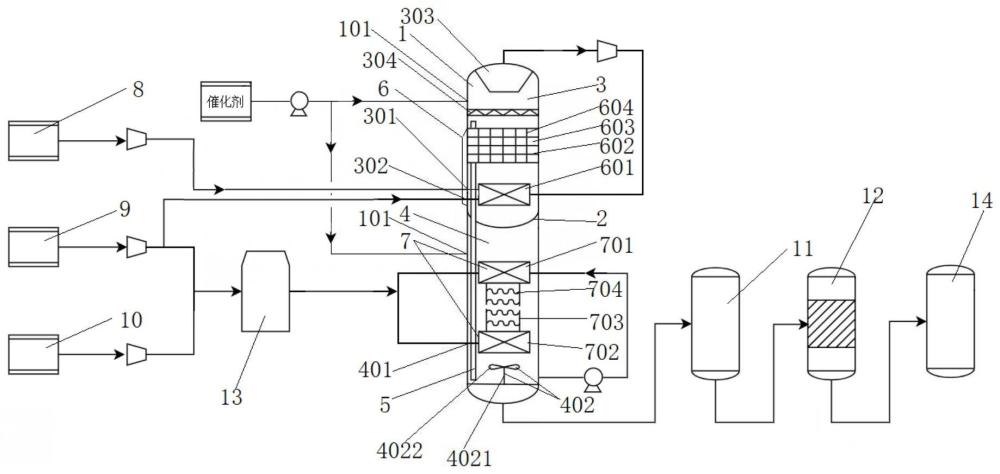

3、本发明提供了一种丁醛-丁醇混合物的制备系统,包括:

4、高压反应器,所述高压反应器中间设置有分隔板;所述分隔板上方为第一反应区,下方为第二反应区,所述第一反应区和所述第二反应区的侧壁设置有催化剂入口;

5、所述第一反应区侧壁配置有丙烯入口和一氧化碳入口;所述第一反应区内设置有第一气泡破碎机组;

6、所述第二反应区侧壁配置有混合气入口;所述第二反应区内设置有第二气泡破碎机组。

7、现有技术中,反应生成的丁醛需要经过复杂的分离过程,以获得高纯度的丁醛,然后才能进行加氢还原以生产丁醇。当前的丁醛和丁醇生产流程因其多步骤操作、高能耗和复杂的分离过程而受到限制。尤其是,从丙烯和一氧化碳出发直接制备丁醛-丁醇混合物的过程中,既有的技术不能有效地简化生产步骤且反应过程中丙烯和一氧化碳气体的转化不完全,气体的利用率低。

8、本发明简化丁醛-丁醇混合物的制备流程,不需要复杂且繁琐的装置,通过一步法制备得到丁醛-丁醇混合物,本发明在装置选择中,采用高压反应器作为反应装置,并且通过设置分隔板将高压反应器分成两个反应区,实现在同一反应区进行两阶段反应的功能,其中第一反应区为预反应区,用以进行丙烯和一氧化碳的氢甲酰化制备丁醛;第二反应区为主反应区,用以对第一反应区未反应完全及生成的丁醛进一步反应生成丁醛-丁醇混合物;并且分别在第一反应区和第二反应区内部设置第一气泡破碎机组和第二气泡破碎机组,能够对反应器内的反应原料进行破碎分散成微米级别的气泡,提高气体的溶解度,同时提高气液两相的接触面积,从而提高原料的利用率。

9、优选的,所述第一气泡破碎机组包括设置在所述第一反应区底部的第一气泡破碎器和设置在所述第一气泡破碎器上方的多个扩散盘,相邻两个所述扩散盘之间存在空层。通过设置第一气泡破碎器能够对丙烯和一氧化碳气体进行破碎分散,在第一气泡破碎器上方设置扩散盘,通过第一气泡破碎器和扩散盘联合使用,能够对从第一气泡破碎器出来的气泡进一步细化,增加气液接触的表面积,提高物质传递效率;同时,设置扩散盘能够使气液分布更均匀,减少气体聚集,通过设置空层,优化气体流动路径,避免气泡在上升过程中过度聚集,进而维持气泡从第一气泡破碎器和扩散盘出来的最小尺寸,进一步提高气液反应的效率和气体利用率。

10、优选的,相邻所述扩散盘之间连接有多个用以支撑所述扩散盘的横梁,多个所述横梁将所述空层分割成多个独立区域。通过横梁将空层分割成多个独立区域,能够有效控制从第一气泡破碎器出来的气体通过扩散盘的路径,进而使气体均匀分布,增加气液接触的机会,增强反应的均匀性和效率。通过优化气体的分布和传质过程,提高反应的效率,并且提高丁醛和丁醇的产率。同时横梁的支撑作用能够增强扩散盘的整体结构稳定性。

11、优选的,所述第二气泡破碎机组包括第二气泡破碎器和第三气泡破碎器,所述第二气泡破碎器设置在所述第三气泡破碎器的上方且所述第二气泡破碎器与所述第三气泡破碎器设置在同一直线,所述第二气泡破碎器与所述第三气泡破碎器之间设置有连通管道,所述连通管道中间的部位设置有输出内部物料的输出孔。通过设置两个气泡破碎器并上下方向设置,能够使从两个气泡破碎器出来的原料实现对冲,进一步细化气泡尺寸,增加气液接触的表面积,同时提高反应均匀性,从而提高反应速度和效率。

12、并且,本发明第二反应区作为主反应区,需要将从第一反应区溢流过来的丁醛及其未反应完全的原料,进一步通过加氢反应生成丁醛-丁醇混合物,因此,第二气泡破碎机组不仅需要继续提供良好的气泡破碎和分散的效果,同时需要考虑加氢气体的有效分散和利用,以确保丁醛的充分反应,本发明在第二气泡破碎机组设置两个相对设置的气泡破碎器,能够产生更细小且分布均匀的气泡,减少局部过度反应或未反应区域的出现,提高产品品质。

13、优选的,所述连通管道内部设置有多层节流盘,相邻两个所述节流盘之间的距离相等。通过在连通管道设置节流盘,通过节流盘在连通管道中产生的局部压降,增加了流体的剪切力,能够进一步细化通过的气泡,使得气泡在进入第二反应区之前达到更小的尺寸,从而增加气液接触的表面积,提高气体的溶解度。同时,通过节流盘均匀布局,气体流经每一层节流盘时都会经历一次压降和速度的调整,一方面延长反应时间,另一方面能够使气体分布更均匀,有利于提高整个反应体系的反应效率和反应物的转化率。

14、优选的,所述第二气泡破碎机组的下方设置有搅拌组件,所述搅拌组件包括搅拌轴和安装在所述搅拌轴端部的搅拌扇叶。当第二气泡破碎机组产生的微小气泡通过搅拌区时,搅拌扇叶的运动进一步分散气泡,增加了气-液接触面积,从而提高了气体的溶解率和传质效率。搅拌组件确保了整个反应液的连续流动,使得反应区内的反应物能够持续更新,保证了反应的均匀进行。

15、本领域所属技术人员可以理解的是,本发明所采用的气泡破碎器在本发明人在先专利中已有体现,如申请号cn201610641119.6、cn201610641251.7、cn201710766435.0、cn106187660、cn105903425a、cn109437390a、cn205833127u及cn207581700u的专利。在先专利cn201610641119.6中详细介绍了微米气泡发生器(即气泡破碎器)的具体产品结构和工作原理,该申请文件中记载了“微米气泡发生器包括本体和二次破碎件、本体内具有空腔,本体上设有与空腔连通的进口,空腔的相对的第一端和第二端均敞开,其中空腔的横截面积从空腔的中部向空腔的第一端和第二端减小;二次破碎件设在空腔的第一端和第二端中的至少一个处,二次破碎件的一部分设在空腔内,二次破碎件与空腔两端敞开的通孔之间形成一个环形通道。微米气泡发生器还包括进气管和进液管。”从该申请文件中公开的具体结构可以知晓其具体工作原理为:液体通过进液管切向进入微米气泡发生器内,超高速旋转并切割气体,使气体气泡破碎成微米级别的微气泡,从而提高液相与气相之间的传质面积,而且该专利中的微米气泡发生器属于气动式气泡破碎器。

16、另外,在先专利201610641251.7中有记载一次气泡破碎器具有循环液进口、循环气进口和气液混合物出口,二次气泡破碎器则是将进料口与气液混合物出口连通,说明气泡破碎器都是需要气液混合进入,另外从后面的附图中可知,一次气泡破碎器主要是利用循环液作为动力,所以其实一次气泡破碎器属于液动式强化反应器,二次气泡破碎器是将气液混合物同时通入到椭圆形的旋转球中进行旋转,从而在旋转的过程中实现气泡破碎,所以二次气泡破碎器实际上是属于气液联动式气泡破碎器。其实,无论是液动式气泡破碎器,还是气液联动式气泡破碎器,都属于气泡破碎器的一种具体形式,然而本发明所采用的气泡破碎器并不局限于上述几种形式,在先专利中所记载的气泡破碎器的具体结构只是本发明可采用的其中一种形式而已。

17、此外,在先专利201710766435.0中记载到“气泡破碎器的原理就是高速射流以达到气体相互碰撞”;而且在先专利cn106187660中对于气泡破碎器的具体结构也有相关的记载,具体见说明书中第[0031]-[0041]段,以及附图部分,其对气泡破碎器s-2的具体工作原理有详细的阐述,气泡破碎器顶部是液相进口,侧面是气相进口,通过从顶部进来的液相提供卷吸动力,从而达到粉碎成超细气泡的效果,附图中也可见气泡破碎器呈锥形的结构,上部的直径比下部的直径要大,也是为了液相能够更好的提供卷吸动力。

18、由于在先专利申请的初期,气泡破碎器才刚研发出来,所以早期命名为微米气泡发生器(cn201610641119.6)等,随着不断技术改进,后期更名为气泡破碎器,现在本发明中的气泡破碎器相当于之前的微米气泡发生器、微界面发生器等,只是名称不一样。综上所述,本发明的气泡破碎器属于现有技术。

19、优选的,所述第一反应区内设置有溢流管,所述溢流管穿透所述分隔板连通所述第一反应区和第二反应区;所述第一反应区生成的产物通过所述溢流管进入所述第二反应区中。溢流管使得第一反应区未完全反应的原料和中间产物能够直接进入第二反应区继续反应,减少了原料的浪费,提高了原料的利用率。

20、优选的,所述第一反应区顶部设置有集气室,所述集气室高于所述第一反应区内的液面,所述集气室的气体出口与所述第一破碎机组连接用以回收所述第一反应区未反应完的气体。通过设置集气室能够回收未反应气体,集气室能够有效地收集第一反应区中未反应或部分反应的气体原料(如丙烯和一氧化碳),通过气体出口重新导入第一气泡破碎机组进行再次利用。这样的回收利用过程降低了原料的损耗,提高了原料的利用效率同时减少环境污染。

21、优选的,所述集气室的下方设置有除沫盘,所述除沫盘位于所述第一气泡破碎机组的上方且所述除沫盘设置在所述第一反应区的液面之下。通过设置除沫盘,能够对反应产生的大气泡进行破坏,提高气体的回收效率。

22、优选的,所述丁醛-丁醇混合物的制备系统还包括:

23、丙烯储罐、一氧化碳储罐和氢气储罐,所述丙烯储罐和所述一氧化碳储罐分别与所述第一反应区侧壁的丙烯入口和一氧化碳入口连接;所述氢气储罐与所述一氧化碳储罐经过混合气储罐混合后与所述第二反应区侧壁的所述混合气入口连接;

24、气液分离器,所述气液分离器与所述高压反应器底端的出口连接;

25、冷凝器,所述冷凝器与所述气液分离器底端连接。

26、优选的,冷凝器的出口连接有混合液分离器用以分离丁醛和丁醇。

27、除此之外,本发明还提供了一种丁醛-丁醇混合物的制备方法,包括如下步骤:对催化剂体系进行氢气置换,置换完成后依次加入丙烯、一氧化碳和氢气进行催化反应,直接获得丁醛-丁醇混合物。

28、优选的,所述催化剂体系为有机膦-铑、有机膦-钌按比例构成的催化体系。

29、优选的,有机膦配体包括三苯基膦、1,2-双(二苯基膦)乙烷、1,8-双(二苯基膦)萘、4,5-双二苯基膦-9,9-二甲基氧杂蒽单膦或双膦配体中的一种或多种。

30、优选的,所述有机膦-铑和有机膦-钌的质量比为(0-200):100。

31、其中,以质量百分比计算,添加的催化剂用量为溶剂量的0.005-2.0%。

32、优选的,所述丙烯、一氧化碳和氢气的总压力为0.5-3.0mpa。

33、优选的,所述丙烯与氢气的分压比为10:1-1:10。

34、优选的,所述催化反应的反应温度为80-160℃。

35、本发明的催化剂体系能够运用在丙烯和一氧化碳制备丁醛的过程中,同时也能够运用在丁醛加氢制备丁醇的过程中,由此,本发明的催化剂体系能够在丙烯、一氧化碳和氢气都存在的情况下,一步法制备得到丁醛-丁醇的混合物。并且在高温高压且氢气充足的情况下,能够完全还原混合物中的丁醛,得到丁醇液体。这是因为本发明的催化剂体系将有机磷配体与金属铑结合并且配合其他金属催化剂,相比于现有技术中单金属铑基催化剂中的铑更耐高温高压环境,因此,在丁醛加氢的过程中,能够一步法催化丁醛生成丁醇,无需替换催化剂。

36、本发明的制备方法相比于现有技术先采用丙烯氢甲酰化制备丁醛、然后丁醛再还原制备丁醇的方法相比,本发明采用的方法显著简化了反应流程,有效提高反应效率。

37、与现有技术相比,本发明的有益效果在于:

38、(1)通过在高压反应器中设置分隔板,实现分级反应,同时通过与气泡破碎机组配合使用,提高气体的溶解度和气液两相接触面积,进而提高反应效率和原料的转化率。

39、(2)通过在第二气泡破碎机组内设置连通管道及节流盘,能够在连通管道中产生的局部压降,增加了流体的剪切力,能够进一步细化通过的气泡,使得气泡在进入第二反应区之前达到更小的尺寸,从而增加气液接触的表面积,提高气体的溶解度。

40、(3)通过设置溢流管实现第一反应区和第二反应区的物质连续传输,以及集气室和除沫盘的设计,本系统能够更有效地控制反应条件,减少未反应完的气体损失,同时防止反应物泡沫的过度产生。

本文地址:https://www.jishuxx.com/zhuanli/20240802/258503.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表