一种装配式加固结构施工方法与流程

- 国知局

- 2024-08-05 11:38:04

本发明涉及建筑预制装配,具体为一种装配式加固结构施工方法。

背景技术:

1、我国目前即有建筑的保有量为400亿平方米左右,因为材料老化、结构损伤、规范标准陈旧等问题,大量即有建筑不能满足现行规范标准承载及抗震要求,无法保证后续使用的安全性及合规性,故而存在巨大的加固需求。

2、目前混凝土结构加固技术如增大截面法、粘钢法、粘贴纤维材料法、外加预应力法、网片聚合物砂浆法等,普遍通过的原位增强方法,属于构件层面加固技术,存在如下问题:装配化工业化程度极低、加固涉及范围大、现场人工工作量大、湿作业多、工期长、加固对人工技术水平要求高、质量控制难度大、加固期间影响使用。因此现有混凝土结构加固改造技术存在优化改进的空间。

技术实现思路

1、本发明的目的在于提供一种装配式加固结构施工方法,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:一种装配式加固结构施工方法,包括有以下步骤:

3、s1、测量现场数值,根据现场数值加工预设配件;

4、s2、对既有混凝土柱修补及表面处理;

5、s3、装配预设部件,间隙封边注胶,组装钢补强组合柱;

6、s4、配件抵达施工现场后,再对预设配件进行装配。

7、进一步的,所述s1包括有以下步骤:

8、s11:根据测量后的现场数值加工预设配件;

9、s12:根据测量数值对再利用杆件进行加工;

10、所述s11:预设配件包括有钢补强组合柱、预制支撑杆件、连接耳板、防脱落销轴、交叉连接件及再利用杆件,所述钢补强组合柱是在混凝土柱上通过钢板及角钢补强形成组合截面。

11、进一步的,所述s11包括有以下步骤:

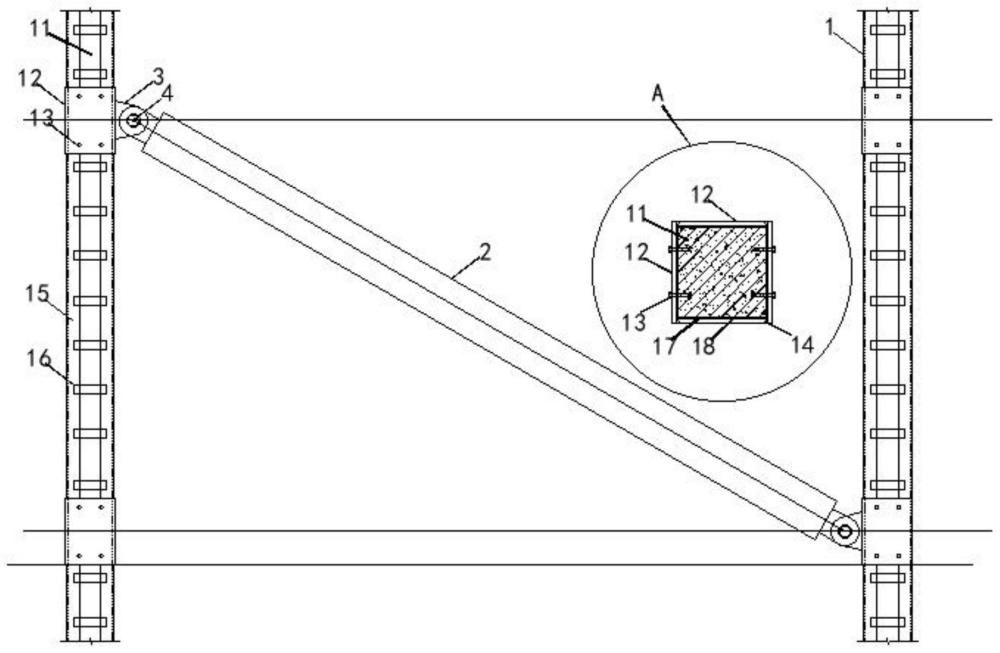

12、s111:对钢补强组合柱(1)各组件进行加工;

13、s112:对预制支撑杆件(2)进行加工;

14、s113:将连接耳板(3)进行加工;

15、s114:对防脱落销轴(4)进行加工;

16、s115:将交叉连接件(5)进行加工。

17、进一步的,所述s111中钢补强组合柱包括有混凝土柱、连接板a、锚栓、角钢a、缀板a和定位垫片;

18、所述连接板a、角钢a和缀板a根据测量的现场数值在工厂加工成型;

19、所述s112中预制支撑杆件包括有钢芯板a、连接增强板、锚固穿筋和混凝土a;

20、所述钢芯板a两组及以上复数设置,所述预制支撑杆件端部为半圆并开设销轴连接孔a,所述钢芯板a中部开设有两个及以上复数个过浆孔洞及穿筋孔洞;

21、所述锚固穿筋穿过钢芯板a上预留穿筋孔洞,所述预留穿筋孔洞之间通过钢丝环夹或点焊固定,所述浇筑混凝土a锚固约束钢芯板a;

22、所述预制支撑杆件通过π型杆件或k型杆件连接;

23、所述预制支撑杆件材料为高性能混凝土或抗裂纤维混凝土;

24、所述s113中连接耳板为钢补强组合柱与预制支撑杆件之间的连接件;

25、所述s114中防脱落销轴包括有螺纹套筒、销轴螺栓和防脱内六角螺栓;

26、所述螺纹套筒边缘均匀留设齿口,螺纹套筒内设置内螺纹;

27、所述销轴螺栓与螺纹套筒相配合;

28、所述防脱内六角螺栓安装时穿过小螺纹孔,嵌入螺纹套筒齿口凹槽,防止销轴螺栓脱落;

29、所述s115中交叉连接件包括有连接板b、销轴连接孔b和加劲肋;

30、所述连接板b两个及以上复数设置,所述连接板b四角为圆角并开设销轴连接孔b;

31、所述加劲肋焊接固定于连接板b之间,所述加劲肋起到连接及增强连接板b作用;

32、所述交叉连接件用于预制支撑杆件交叉打断的场合;

33、可选的,所述s12通过现场定位测量数据,结合设计计算及鉴定报告,建立混凝土建筑结构及再利用杆件的bim模型,调整确定各组件尺寸规格,指导现场进行再利用杆件的切割及加工;

34、对可以再利用的回收杆件进行鉴定,确定材料强度、钢筋布置等参数,回收杆件进行切割,整段切割梁柱等杆件,对端部切面进行修整处理;

35、所述再利用杆件包括有回收杆件、端部锚压板、封口连接板、销轴连接板、增强纤维布、杆件角钢、杆件缀板和锚栓;

36、所述回收杆件进行鉴定,确定材料强度、钢筋布置等参数后,根据测量数值进行整段切割梁柱等杆件,并对端部切面进行修整处理;

37、所述端部锚压板通过锚栓固定于回收杆件端部四周面,并通过焊接固定,并起到压紧增强纤维布或焊接连接杆件角钢的作用;

38、所述封口连接板设置在回收杆件端部切口面,所述封口连接板焊接固定于端部锚压板边缘;所述销轴连接板呈t形焊接固定于封口连接板中部,所述销轴连接板上开设有销轴孔;

39、所述增强纤维布沿长度方向粘贴在回收杆件表面;

40、所述杆件角钢布置于回收杆件四角,所述杆件角钢端部通过锚压板焊接固定;

41、所述杆件缀板焊接于角钢a表面;

42、所述增强纤维布材料为碳纤维、玄武岩纤维或玻璃纤维材料。

43、采用所述增强纤维布补强回收杆件时加工工序为:

44、a粘贴增强纤维布;

45、b锚栓安装固定端部锚压板;

46、c端部锚压板、封口连接板、销轴连接板之间焊接固定;

47、d在端部锚压板、封口连接板与回收杆件之间压灌结构胶材并养护;

48、采用所述角钢a及缀板a补强回收杆件时加工工序为:

49、a锚栓安装固定端部锚压板;

50、b端部锚压板、封口连接板、销轴连接板之间焊接固定;

51、c杆件四角设置的角钢a两端焊接于端部锚压板;

52、d缀板a焊接固定于角钢a外表面;

53、e在钢组件与杆件之间压灌结构胶材并养护。

54、进一步的,所述s2包括有以下步骤:

55、s21:对混凝土柱进行加工;

56、所述s21中混凝土柱进行剥除装饰面层、修补病害损坏混凝土及表面平整处理;而矩形所述混凝土柱四角磨圆角,所述混凝土柱底层应揭露至基础顶部;

57、对所述混凝土柱进行定位放线。

58、进一步的,所述s3包括有以下步骤:

59、s31:组装钢补强组合柱并检验补强钢构件所焊接的焊缝;

60、所述连接板a、角钢a和缀板a首先运抵施工现场,根据定位放线数据在既有混凝土柱上植入安装螺栓,所述安装螺栓保证施工阶段受力稳固;

61、所述安装螺栓上穿过定位垫片,所述连接板a板面相对布置,所述定位垫片厚度保证后续压灌工序结构胶材厚度;

62、另两面所述连接板a两侧中部粘贴定位垫片后,与已经安装的两面所述连接板a焊接形成闭合箱型截面;

63、所述角钢a布置于混凝土柱四角,所述角钢a端部与连接板a焊接牢固;

64、所述角钢a底部应锚固于基础,所述角钢a顶部应锚固于柱顶;

65、所述缀板a按计算需求间距焊接于角钢a表面,内力较大处需加密。

66、根据所述预制支撑杆件或再利用杆件加工尺寸再次测量放线后,所述连接耳板或防脱落销轴焊接固定于连接板a,所述连接耳板或防脱落销轴在工厂与连接板a一同加工成型;

67、所述s31中补强钢构件焊缝检测验收合格后,通过环氧砂浆封严钢材边缘并留设注胶管,然后自下而上压灌结构胶材,注胶时待下一注胶管溢出胶为止,依次注胶,直到全部注胶管均注完;

68、通过敲击法验收,空洞处需髙压补胶;注胶后应避免焊接作业。

69、优选的,所述s4包括有以下步骤:

70、s41:预制支撑杆件、交叉连接件及再利用杆件抵达施工现场后,再对预设配件进行装配;

71、所述s41在养护完成后,将预制支撑杆件或再利用杆件运抵施工作业场地,采用防脱落销轴,与连接耳板或交叉连接件连接,进而与钢补强组合柱或其他的预制支撑杆件、再利用杆件快速连接牢固,形成新的组合截面承载体系。所述交叉连接件周面安装有多组预制支撑杆件或再利用杆件。

72、与现有技术相比,本发明所达到的有益效果是:本发明在使用时,具有以下有益效果:1、此加固技术能有效改善结构受力体系,在取得等量抗侧刚度提升的情况下,花费的材料、人工费用远少于传统的构件层面加固方法;补强钢组件贯通安装,整体提升即有构件承载能力,避免刚度突变带来的安全隐患;

73、2、各部件均可工厂加工成型后现场装配,全销轴安装方便快捷,可实现标准化模数化,提高建筑工业化程度,大幅减少湿作业、提质增效;

74、3、杆件可依需求替换为屈曲约束支撑、杆式阻尼器或带有自复位功能的预应力杆件,也可视外墙门窗洞口通过不同类型杆件,因地制宜选择灵活,替换或维修方便;

75、4、内部施工空间受限时,通过建筑外围布置预制支撑杆件即可增加结构整体刚度,并引导结构内力合理重分布,避免在建筑内部开展施工,满足加固同时不影响建筑使用性;

76、5、预制混凝土杆件防腐防火性能优于钢构件,力学性能方面即可受压也可受拉,作为压杆工作时,混凝土受压性能优秀也起到约束钢板作用,杆件长细比限值远高于钢支撑杆件,可有效减少钢材使用;

77、6、以新型加工钢芯板a及穿筋替代型钢混凝土的纵筋及箍筋,无需绑扎钢筋,预制构件加工方便;穿筋安装方便快捷,不仅起到锚固、约束钢板作用,其外伸出钢板的部分还可起到类似栓钉的作用,增强混凝土与钢板连接、提高协同受力的功能;

78、7、在即有建筑中鉴定并选取梁柱等杆件作为再利用杆件,在减少建筑固废产生的同时兼顾建筑固废再利用,降低资源浪费,工艺绿色低碳环保。

本文地址:https://www.jishuxx.com/zhuanli/20240802/258518.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表