用于分析液化气铜腐不合格原因的系统和方法与流程

- 国知局

- 2024-08-05 11:57:32

本发明属于液化气领域,具体涉及用于分析液化气铜腐不合格原因的系统和方法。

背景技术:

1、煤直接液化技术近几年在世界范围内备受关注。近些年来,由于生产工业生产不稳定,产出的产品液化气会导致设备腐蚀严重等问题。只能通过sh/t0232-1992液化石油气铜片腐蚀试验法检测产品液化气腐蚀严重的判定,但不能解决生产和成品出厂瓶颈问题,按传统的方法,应该做产品液化气的总硫含量,但检测结果远远低于指标要求,从总硫分析结果难于判断由于液化气在常温下是气体,导致液化气铜片腐蚀不合格的原因比较多,逐一去查找原因和分析原因再用试验去验证,按常理解决问题不仅时间长,还会影响公司经济效益和产品质量。目前无法快速查找到导致产品液化气不合格的原因,这成为生产和成品出厂的瓶颈。

技术实现思路

1、本发明的第一个目的在于提供一种用于分析液化气铜腐不合格原因的系统,该系统结构简单,能够用于分析液化气铜腐不合格原因;

2、本发明的第二个目的在于提供一种用于分析液化气铜腐不合格原因的方法,该方法用于分析液化气铜腐不合格原因,从而快速查找到液化气铜腐不合格原因。

3、为实现本发明的第一个目的,采用以下的技术方案:

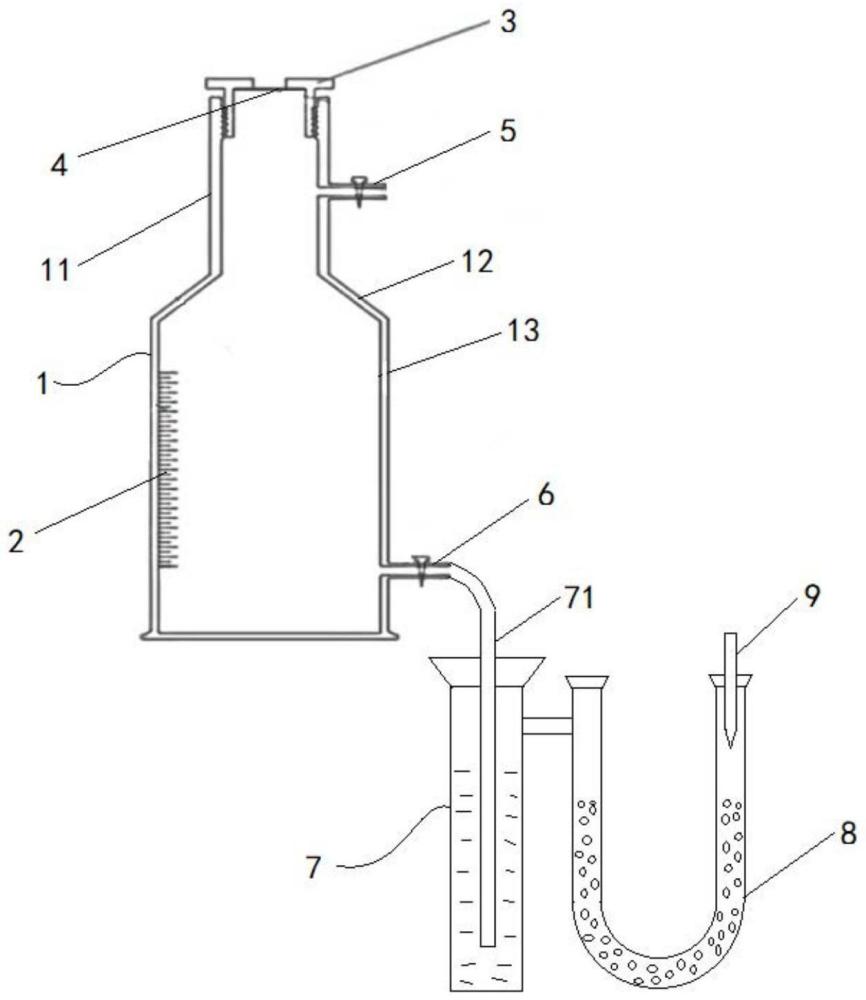

4、一种用于分析液化气铜腐不合格原因的系统,其特征在于,所述系统包括依次连接的清洗单元和检测单元;

5、所述清洗单元包括清洗瓶;其中,

6、所述清洗瓶的瓶壁上设置有体积液位刻度线,用于控制清洗剂和液化气的进料量;

7、所述清洗瓶的顶部瓶口处安装有瓶盖;所述瓶盖上对应设置有安全阀,用于在所述清洗瓶内气压过大时泄压;

8、所述清洗瓶的瓶壁下端设置有液相管,所述清洗瓶分别通过所述瓶口和所述液相管进料清洗剂和液化气,对液化气清洗得到位于下层的清洗液和位于上层的洗后液化气;

9、所述清洗瓶的瓶壁上端设置有气相管,用于排空气;

10、所述检测单元包括依次串联设置的脱硫剂定性管、干燥管和硫化氢速测管;其中,

11、所述脱硫剂定性管的管口处设置有第一密封塞和进料管,其管壁上端设置有气体出口;所述进料管插设于第一密封塞上、且插入至所述脱硫剂定性管的底部且位于液面以下,其进料口连接至所述清洗瓶的所述液相管;所述脱硫剂定性管内装有乙酸酐、溶剂和甲基黄-次甲基兰指示剂,用于对来自所述清洗瓶的清洗液进行脱硫剂检测,并自其气体出口输出洗后液化气气化形成的液化气气体;

12、所述干燥管为u型管,包括进料端管和出料端管,其进料端管口处设置有第二密封塞,其出料端管口处设置有第三密封塞,其进料端管壁上设置有进气口且连接至所述脱硫剂定性管的气体出口,用于进料所述脱硫剂定性管的液化气气体;所述干燥管内装设有干燥剂,用于对来自所述脱硫剂定性管的液化气气体进行干燥,得到干燥气体;所述硫化氢速测管插设于所述第三密封塞上,且插入至所述出料端管内的上部,用于对来自所述干燥管的干燥气体进行硫化氢检测。

13、本发明用于分析液化气铜腐不合格原因的系统,优选地,所述瓶盖塞入设置于所述清洗瓶的顶部瓶口内;优选所述瓶盖与所述清洗瓶的顶部瓶口螺纹连接。

14、本发明用于分析液化气铜腐不合格原因的系统,优选地,所述瓶盖上对应设置有安全孔和安全铝片,所述安全铝片固定于所述瓶盖上对应所述安全孔的位置形成所述安全阀。

15、本发明用于分析液化气铜腐不合格原因的系统,优选地,所述清洗瓶自上至下依次包括瓶颈筒体、截锥型扩口连接部和瓶身筒体;所述体积液位刻度线设置于所述瓶身筒体上。

16、本发明用于分析液化气铜腐不合格原因的系统,优选地,所述清洗瓶的总长度为(15.0-30.0)cm;和/或,

17、所述瓶颈筒体的内直径为(4.0-6.0)cm;和/或,

18、所述瓶身筒体的内直径为(8.0-10.0)cm。

19、本发明用于分析液化气铜腐不合格原因的系统,优选地,所述清洗瓶为双层玻璃瓶;优选单层玻璃的厚度为(1.5-2.5)mm;和/或,

20、所述瓶盖上安全孔的直径为(2.0-4.0)mm;和/或,

21、所述安全铝片的直径为(9.0-10.0)mm;和/或,

22、所述安全铝片的厚度为(0.1-0.4)mm。

23、本发明用于分析液化气铜腐不合格原因的系统,优选地,所述体积液位刻度线的初始刻度与所述液相管的位置等高。

24、为实现本发明的第二个目的,采用以下的技术方案:

25、一种用于分析液化气铜腐不合格原因的方法,所述方法包括:

26、首先在密闭容器中利用清洗剂对液化气进行清洗,输出位于下层的清洗液和位于上层的洗后液化气;然后对输出的清洗液进行脱硫剂检测,判断液化气中是否携带脱硫剂,并输出洗后液化气气化所得液化气气体;然后对输出的液化气气体干燥后进行硫化氢检测,判断液化气中是否含有硫化氢。

27、优选地,所述方法利用前述系统进行;所述方法包括如下步骤:

28、(1)关闭所述气相管和所述液相管的阀门,然后拧开所述瓶盖,将清洗剂自所述清洗瓶的顶部瓶口进料,然后拧紧所述瓶盖,自所述液相管向所述清洗瓶内进料液化气,至气压平衡后,打开所述气相管的阀门排空气,并继续自所述液相管向所述清洗瓶内进料液化气至定量;

29、然后关闭所述气相管和所述液相管的阀门,上下摇晃所述清洗瓶以利用清洗剂对液化气进行清洗,得到位于下层的清洗液和位于上层的洗后液化气;

30、然后打开所述液相管的阀门将所得清洗液和洗后液化气自所述液相管排出;

31、(2)将步骤(1)中经所述液相管排出的物料通入所述脱硫剂定性管内,对其中的清洗液进行脱硫剂检测,排出洗后液化气气化所得的液化气气体;检测标准如下:若清洗液变为绿色,则判断进料步骤(1)中的液化气携带脱硫剂;若清洗液变为紫红色,则判断进料步骤(1)中的液化气不携带脱硫剂;

32、(3)将步骤(2)排出的液化气气体通入所述干燥管内进行干燥脱水,获得干燥气体;

33、(4)利用硫化氢速测管对来自步骤(2)干燥气体进行硫化氢检测;检测标准如下:若硫化氢速测管变色,则判断进料步骤(1)中的液化气含有硫化氢;若硫化氢速测管不变色,则判断进料步骤(1)中的液化气不含硫化氢。

34、本发明用于分析液化气铜腐不合格原因的方法,优选地,步骤(1)中,所述清洗瓶内,清洗剂为水;优选清洗剂与液化气的体积比为(0.5-1):1。

35、本发明用于分析液化气铜腐不合格原因的方法,优选地,所述脱硫剂定性管内,所述溶剂包括四氢呋喃。

36、本发明用于分析液化气铜腐不合格原因的方法,优选地,所述脱硫剂定性管内,乙酸酐与溶剂的体积比为1:(2.5-3.5)。

37、本发明用于分析液化气铜腐不合格原因的方法,优选地,所述脱硫剂定性管内,乙酸酐与甲基黄-次甲基兰指示剂的用量比为30ml:(5-10)滴。

38、本发明的有益效果在于:

39、本发明的用于分析液化气铜腐不合格原因的系统及方法,能够用于分析液化气铜腐不合格原因,从而快速查找到液化气铜腐不合格原因,从而给工业生产提供有效指导和问题解决方案,指导生产,降低生产事故和公司损失。

本文地址:https://www.jishuxx.com/zhuanli/20240802/260294.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表