一种用于激光粉末床熔融成形工艺的在线热处理系统及其应用方法

- 国知局

- 2024-08-05 11:57:24

本发明涉及增材制造,尤其涉及一种用于激光粉末床熔融成形工艺的在线热处理系统及其应用方法。

背景技术:

1、激光粉末床熔融成形(laser powder bed fusion,lpbf)是增材制造技术中的一种,其以激光作为能量源,以粉末状材料(包括金属、高分子、陶瓷以及复合粉末)为原材料,在运动机构的控制下,完成设计区域的扫描与熔融,经过层层叠加后形成三维试件。目前,可用于粉末床熔融成形的原材料主要有结晶型热塑性树脂和非晶型热塑性树脂,由它们所得到的制件具有较好的强度,适用于直接成形复杂结构件。

2、然而,目前大多数激光粉末床熔融成形的热塑性树脂及其制备的复合粉末试件,在打印完成经过随炉冷却后,需要通过后续的二次热处理方法来提高力学性能。其中,在随炉冷却过程中,试件经常出现翘曲变形,显著增加成形误差,严重影响试件的成形精度和装配性能,无法满足实际使用的需求。此外,随炉冷却后的二次热处理工艺繁琐,周期较长。

技术实现思路

1、本发明的目的:为克服现有技术的不足,本发明提供一种用于激光粉末床熔融成形工艺的在线热处理系统及其应用方法,本发明在激光粉末床熔融成形打印结束后于成形室中进行直接在线热处理工艺,从而简化了工艺流程,有效地提升了热塑性树脂及其复合粉末制件的成形精度和力学特性。

2、为实现上述目的,本发明采取的技术方案为:

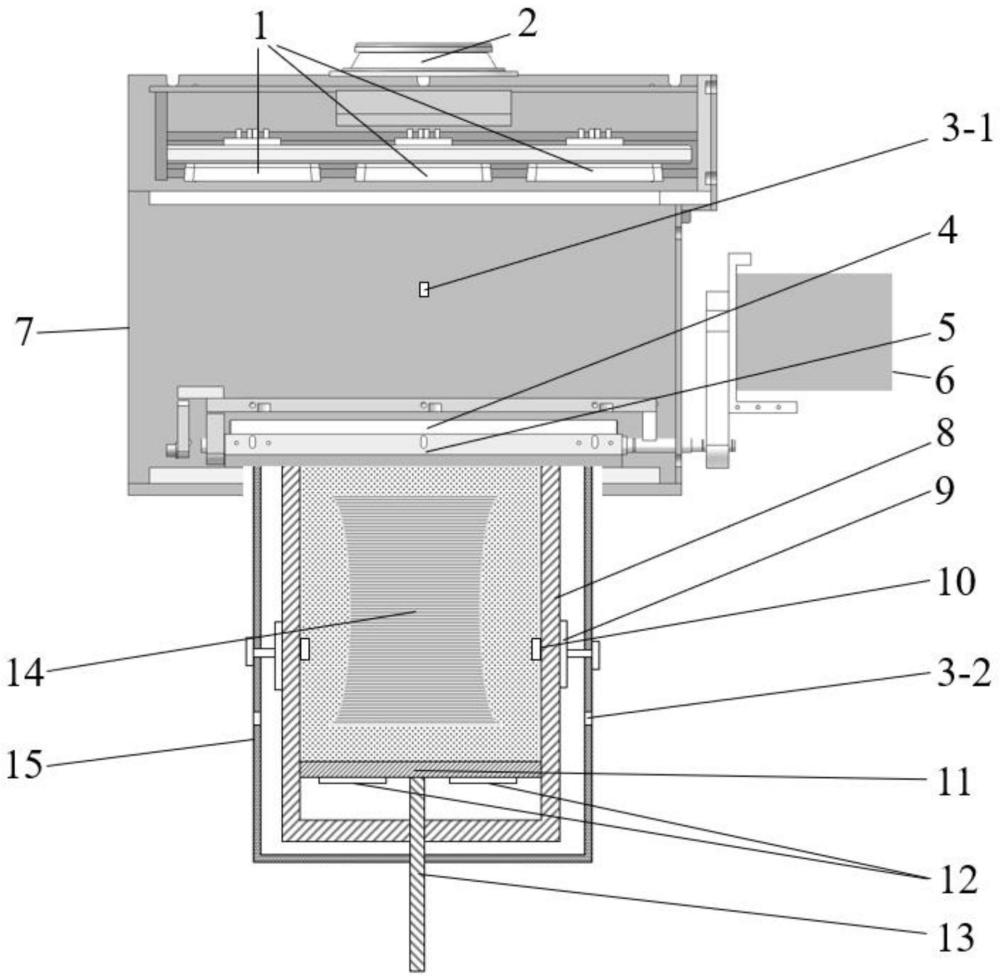

3、一方面,本发明提供一种用于激光粉末床熔融成形工艺的在线热处理系统,包括控制机构、成形室、平铺机构和温度调节机构;

4、所述温度调节机构用于调控所述成形室内的温度;

5、所述平铺机构设置于所述成形室内,用于铺洒原料粉末;

6、所述温度调节机构和平铺机构与所述控制机构信号连接;所述控制机构包括模拟退火算法模块;所述模拟退火算法模块与所述温度调节机构信号连接,基于模拟退火算法调控温度。

7、优选地,所述成形室包括成形缸体,所述成形缸体的内底部设置有可升降的活动基板,所述成形缸体的外部包裹有隔热层;所述平铺机构设置于成形缸体上方,沿水平方向将原料粉末铺平在活动基板上;所述活动基板的下方设置有延伸至成形缸体外部的活塞;所述活塞的运动带动所述活动基板的升降。

8、优选地,还包括设置在成形缸体内的温度检测装置和设置在成形缸体上方的红外热成像仪;所述温度调节机构包括加热器和风冷器;所述成形室上设置有用于连接风冷器输送的冷却气体的接口;所述控制机构还包括欧姆龙温控器;所述加热器设置于所述成形室的上方、成形缸体的内/外壁和活动基板上;所述设置于所述成形室上方的加热器、红外热成像仪与模拟退火算法模块信号连接;所述设置在成形缸体内的温度检测装置、设置在成形缸体的内/外壁上的加热器、设置在活动基板上的加热器、风冷器与欧姆龙温控器信号连接。在本发明的技术方案中,所述成形室上方的加热器用于加热分布于成形缸体上方的原料粉末和成形面等;所述成形缸体内/外壁设置的加热器用于加热分布于成形缸体中段的原料粉末等;所述活动基板上设置的加热器用于分布于加热成形缸体底部的原料粉末等;不同位置的加热器可以设置多组。其中,红外热成像仪及温度检测装置能够对整个成形室或成形缸体进行温度场监测,该监测信息传递至模拟退火算法模块或欧姆龙温控器后,经由其对温度调节机构的控制进而实现加热或降温。温度调节机构中的风冷器通过向成形室体内输送冷却气体,实现降温冷却;所述欧姆龙温控器通过控制风冷器的开启、风量大小进行降温。

9、优选地,所述成形室上方设置的加热器为陶瓷红外线辐射器。

10、优选地,所述用于连接风冷器输送的冷却气体的接口设置于成形缸体上方和成形缸体外部包裹的隔热层上。在本发明的技术方案中,所述冷却气体优选为不与原材料粉末发生物理反应或化学反应的惰性气体,且通入气体后,所述成形室内的气压为-0.01mpa~0.1mpa。该气压范围既保证了成形缸体的气密性,同时防止了气压过高导致的能耗增加,并减少了安全风险。

11、优选地,所述平铺机构包括刮板、铺粉辊和用于驱动铺粉辊转动的驱动装置;所述刮板包括相连的工作端和固定端;所述固定端固定设置于所述铺粉辊上;所述工作端的底部高于铺粉辊的底部;所述驱动装置与控制机构信号连接。

12、又一方面,本发明提供上述在线热处理系统的应用方法,包括以下步骤:

13、步骤1、待打印完成后,在打印得到的成形件上继续铺洒原料粉末,将所述成形件埋入原料粉末;

14、步骤2、在低于所述原料粉末熔点5~50℃的温度范围内进行保温处理,释放所述成形件中的残余应力;

15、步骤3、对所述成形件进行热处理。

16、作为优选地实施方式,步骤1中,所述成形件的埋入深度为10~50mm。

17、作为优选地实施方式,步骤2中,所述保温处理的时间为10~30min。

18、在本发明的技术方案中,所述原料粉末为热塑性树脂粉末以及热塑性树脂复合粉末;所述热塑性树脂的种类没有特别地限制,具体可列举出尼龙、聚芳醚酮、聚苯乙烯、聚碳酸酯、聚乙烯等;以上列举可以单独使用,也可以任意混合使用。

19、在本发明的技术方案中,步骤3中,所述热处理的具体工艺由原料粉末的dsc曲线中的结晶温度确定。

20、上述技术方案具有如下优点或者有益效果:

21、本发明提供了一种用于激光粉末床熔融成形工艺的在线热处理系统及其应用方法。该系统包括控制机构、成形室、平铺机构和温度调节机构;温度调节机构用于调控成形室内的温度;平铺机构设置于成形室内,用于铺洒原料粉末;温度调节机构和平铺机构与控制机构信号连接;控制机构包括模拟退火算法模块;模拟退火算法模块与温度调节机构信号连接,基于模拟退火算法调控温度。本发明提供的系统在激光粉末床熔融成形打印结束后于成形室中即能够直接进行在线热处理工艺,从而简化工艺流程,有效地提升了热塑性树脂及其复合粉末制件的成形精度和力学特性。本发明提供的应用方法通过分析热塑性树脂及其复合粉末的dsc曲线,确定其结晶温度区域,根据实际应用需求,制定相应的热处理方案。在试件打印完成后,进入在线热处理阶段。在此阶段,通过对温度控制,实现了试件的保温、升温和降温控制,从而降低成形件的翘曲率,得到所需的结晶度、拉伸强度和断裂延伸率。

技术特征:1.一种用于激光粉末床熔融成形工艺的在线热处理系统,其特征在于,包括控制机构、成形室、平铺机构和温度调节机构;

2.根据权利要求1所述的在线热处理系统,其特征在于,所述成形室包括成形缸体,所述成形缸体的内底部设置有可升降的活动基板,所述成形缸体的外部包裹有隔热层;所述平铺机构设置于成形缸体上方,沿水平方向将原料粉末铺平在活动基板上;所述活动基板的下方设置有延伸至成形缸体外部的活塞;所述活塞的运动带动所述活动基板的升降。

3.根据权利要求1所述的在线热处理系统,其特征在于,还包括设置在成形缸体内的温度检测装置和设置在成形缸体上方的红外热成像仪;

4.根据权利要求3所述的在线热处理系统,其特征在于,所述成形室上方设置的加热器为陶瓷红外线辐射器。

5.根据权利要求2所述的在线热处理系统,其特征在于,所述用于连接风冷器输送的冷却气体的接口设置于成形缸体上方和成形缸体外部包裹的隔热层上。

6.根据权利要求3所述的在线热处理系统,其特征在于,所述冷却气体为不与所述原料粉末发生物理反应或化学反应的惰性气体;所述冷却气体通入后,所述成形室内的气压为-0.01mpa~0.1mpa。

7.根据权利要求1所述的在线热处理系统,其特征在于,所述平铺机构包括刮板、铺粉辊和用于驱动铺粉辊转动的驱动装置;所述刮板包括相连的工作端和固定端;所述固定端固定设置于所述铺粉辊上;所述工作端的底部高于铺粉辊的底部;所述驱动装置与控制机构信号连接。

8.权利要求1-7任一所述的在线热处理系统的应用方法,其特征在于,包括以下步骤:

9.根据权利要求8所述的应用方法,其特征在于,步骤1中,所述成形件的埋入深度为10~50mm。

10.根据权利要求8所述的应用方法,其特征在于,步骤2中,所述保温处理的时间为10~30min。

技术总结本发明公开了一种用于激光粉末床熔融成形工艺的在线热处理系统及其应用方法。该系统包括控制机构、成形室、平铺机构和温度调节机构;温度调节机构用于调控成形室内的温度;平铺机构设置于成形室内,用于铺洒原料粉末;温度调节机构和平铺机构与控制机构信号连接;控制机构包括模拟退火算法模块;模拟退火算法模块与温度调节机构信号连接,基于模拟退火算法调控温度。本发明提供的系统在激光粉末床熔融成形打印结束后于成形室中即能够直接进行在线热处理工艺,从而简化工艺流程,有效地提升了热塑性树脂及其复合粉末制件的成形精度和力学特性。技术研发人员:李涤尘,郑矫阳,肖遥受保护的技术使用者:西安交通大学技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/260279.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。