一种基于声振传感技术的CNC机床刀具磨损监测方法及系统与流程

- 国知局

- 2024-08-05 11:57:10

本发明涉及机械加工刀具检测领域,具体涉及一种基于声振传感技术的cnc机床刀具磨损监测方法及系统。

背景技术:

1、随着智能制造技术兴起,工业进入提升效率、盈利和可持续性的新时代。在此背景下,采用配备新型传感技术的数控(cnc)设备成为实时评估加工可靠性的关键策略。特别是在间歇切削、高速操作和重负载等情况下,刀具可能因机械或热应力而突然失效,对加工质量和效率造成严重影响,甚至导致经济损失和生命安全问题。因此,刀具状态监测(tcm)技术的开发和应用至关重要,可有效预防灾难性事故,确保生产安全。

2、为了实现这一目的,目前的大多数方案都是在机床上安装不同类型的传感器通过融合技术和大数据技术来进行监测。值得注意的是,tcm研究的主要重点是监测刀具磨损,包括识别磨损状态、监测侧面磨损宽度(vb)和预测剩余使用寿命(rul)。tcm采用了两种主流方法:直接监测和间接监测。直接监测方法依赖于机器视觉,在有效检测加工过程中刀具的突然断裂方面存在挑战。此外,它还容易受到切削液、光照条件和切屑干扰的影响,因此需要中断测量。相反,tcm中的间接监测方法采用数据驱动方法和制造系统中的嵌入式传感器,为工业应用提供了经济实用的解决方案。在切削过程中,会产生大量关于刀具状况的系统反馈。用于数据分析的物理信号可由不同的传感器收集,如切削力、声发射(ae)、振动、声音、主轴电机功率和电流。通过提取物理信号中的相关特征,进行参数优化、模型训练和深度学习等方法实现对刀具的寿命预测。

3、上述的现有方法在使用过程中存在着诸多的风险与缺陷:

4、方向一:外接检测探头如红外探头等光学法。通常使用激光测量表面光洁度或使用光纤发光测量磨损区域和未磨损区域的反射率,通过光洁度和反射率计算刀面破损值。该方法易受光线和切屑等因素影响一般需要停车监测,且检测过程复杂,无法得到准确的磨损值,只能得到一个相对的区间范围

5、方向二:切削力法。刀具不同磨损程度会使切削力随之改变,因此也经常将切削力信号当作监测信号。该方法常用应力片传感器、压电片和三向测力台采集切削力信号,信号变化明显,不受加工环境影响,抗干扰性强,但传感器安装较难,有时需要改装机床且价格较贵。

6、方向三:电流和功率法。在机械加工中,加工参数不变时,刀具的不同磨损程度会使切削力发生改变,从而引起主轴电机的电流和功率变化。因此,通过电流和功率变化可预测切削力和刀具磨损。该方法无需安装传感器和改造机床,且不受其它加工因素影响,但敏感度较低,适用范围有限,常与切削力信号结合使用,可提高切削力信号的准确性。

技术实现思路

1、基于上述方案的缺陷与不足,本发明使用抗干扰性强和适应性广的声发射方法,构建一种低成本cnc刀具监测系统,创建对刀具不同阶段磨损程度的特征指标,实现刀具全周期寿命监测,克服上述现有技术问题。

2、为实现上述目的,本发明提供一种基于声振传感技术的cnc机床刀具磨损监测方法,其包括:从机床获取刀具编号、加工状态;通过声振传感器采集机床加工过程中的切削振动信号;对切削振动信号进行预处理,提取时域特征指标以及频域特征指标,并计算综合磨损系数;根据综合磨损系数所处区间判断刀具的状态;若刀具达到失效等级,则发出提示信号。

3、本发明的进一步改进在于:

4、在计算振幅溢出比指标asr的过程中,根据正常刀具的切削振动信号的样本数据构建可容忍的工作区范围区域,其表达式为:

5、

6、其中,sw表示刀具的可容忍工作范围区域,senv表示样本数据中切削振动信号的时间信号包络的平均值,sstd样本数据中切削振动信号的时间信号包络的标准偏差,ts表示时域容差;,表示刀具磨损的可容忍程度,可进行定制化设定;

7、由于刀具加工过程中高度复杂的非线性振动时间响应,刀具崩刃和断裂的情况会在瞬间发生,且时间非常短暂。结构内部会发出强大的声发射振动信号,导致时域信号中出现明显的尖峰。构建振幅溢出比(asr)指标,即溢出部分通过指数权重进行积分,与工作区范围所获取的比值:

8、

9、其中,γ表示振幅灵敏度,a是待监测刀具的振动信号包络范围;aw是刀具振动信号包络的可容忍工作范围;asr指标能够同时从时间和振幅维度识别裂纹和崩刃造成的声发射能量,通过权重放大实现刀具破损监测功能。

10、频域特征指标包括峰值偏移系数指标poc、频谱噪声比指标snr、磨损能量系数指标wec;

11、峰值偏移系数指标poc反应加工中的能量耗散作用,在刀具高度磨损后才会有显著的指标变化。从声振响应信号频谱中,频率分量随刀具磨损程度而波动。主导频率的特点是能量较大,对刀具状况的相关性更为敏感。刀具磨损可能导致切削力的降低、切削点滑移或是摩擦力增大等,都会造成加工阻尼和非线性增加,进而造成主导频率的能量耗散和偏移。因此,构建峰值偏移系数(poc)指标,考虑到变化的两个维度--振幅和频率,建立了频率正常工作范围。这个范围被概念化为一个圆形区域,峰值偏移系数指标由以下公式定义:

12、

13、其中,poci、ai和fi分别表示第i个过程(此处过程指的是被监测刀具的加工过程)的切削振动信号的特征值、峰值振幅和峰值频率,ad和fd表示样本数据中主频平均频谱的振幅和频率;pocm表示样本数据中峰值偏移系数指标poc的平均值,pocstd样本数据中峰值偏移系数指标poc的标准偏差,tf为频谱容差,表示可接受的刀具磨损程度;poc计算第i个过程的特征值与平均值的偏差程度;

14、频谱噪声比指标snr用于随着刀具磨损加剧,干扰峰的数量逐渐增加,识别刀具的逐步磨损变化。差异频谱的特征不仅在于主导频率,还在于刀具磨损导致的不稳定振动所产生的噪声。

15、刀具磨损从单齿崩裂开始,逐渐发展为多齿磨损。在磨损的早期阶段,由于切削深度的变化,刀具的切削力表现出不稳定性。刀具出现振幅调制,切削过程中的滑动导致产生的频率成分偏离旋转频率。这些偏离的频率成分也被视为干扰峰。与初始状态下的频谱对比,部分干扰峰能量会增加或是出现新的频率分量。

16、在量化刀具磨损时,需要定义一个阈值振幅,并将高于该阈值的振幅视为干扰峰。刀具磨损的程度可以通过计算差分光谱中观察到的干扰峰的数量来量化。一般来说,刀具磨损会导致能量从主频分散,转移到其他特征频率或干扰峰上,从而导致振幅减小。通过根据主频选择具有固定系数的阈值振幅,阈值振幅会随着主频的降低而按比例调整。因此,这种调整会放大干扰峰的数量,从而提高损伤识别的准确性。频谱噪声比指标snr的表达式为:

17、

18、其中,snri表示第i个过程的特征值,表示指示函数,即如果x>0则为1,否则为0;aif表示每个频率分量对应的第i个过程的切削振动信号频谱的振幅;t为阈值系数,即ad/t表示阈值;snrm是样本数据中频谱噪声比指标snr的平均值;snrstd是样本数据中频谱噪声比指标snr的标准偏差;

19、磨损能量系数指标wec更多反应刀具的初期磨损,随着刀具磨损加剧,能量耗散逐渐增加,导致干扰峰低于阈值。在磨损程度较高时,干涉峰的数量会大幅增加。随着刀具的后期磨损,切削刃上的切削力减小,导致摩擦阻尼增加。这种来自旋转频率的能量转移导致干涉峰数量增加。然而,能量变得更加分散,甚至那些低于阈值振幅的干扰峰也可能无法识别。构建wec指标,以汇总超过阈值的干扰峰能量:磨损能量系数指标wec的表达式为:

20、

21、其中,weci表示第i个过程的特征值,an表示超过阈值振幅的干扰峰振幅;ad/t表示阈值;wecm是样本数据中磨损能量系数指标wec的平均值,wecstd是样本数据中磨损能量系数指标wec的标准偏差。

22、为了实现刀具全周期寿命监测,需要融合上述指标的特性,从而识别出刀具初步磨损,均匀磨损和加速磨损三个阶段。综合磨损系数cwi的计算表达式为:

23、cwi=α·asr+β·wec+γ·poc+δ·snr

24、其中:α,β,γ,δ分别是振幅溢出比指标asr、峰值偏移系数指标poc、频谱噪声比指标snr、磨损能量系数指标wec对应的加权系数。加权系数α,β,γ,δ通过权重分配、参数优化或者深度学习的方法进行参数确定。

25、本发明的进一步改进在于:刀具达到失效等级,发出的提示信号的形式包括:点亮系统警报灯、控制机床停机、并通过用户界面展示失效刀具的刀具编号。

26、该方法引入了四种创新设计的指标,每种度量的敏感度各不相同,适用于检测常见的刀具故障状态,可运用于不同刀具齿数,不同转速,不同加工工艺的机床。这些指标可有效用于评估实际制造过程中的刀具磨损。在提高生产能力和促进高质量生产方面发挥了至关重要的作用。

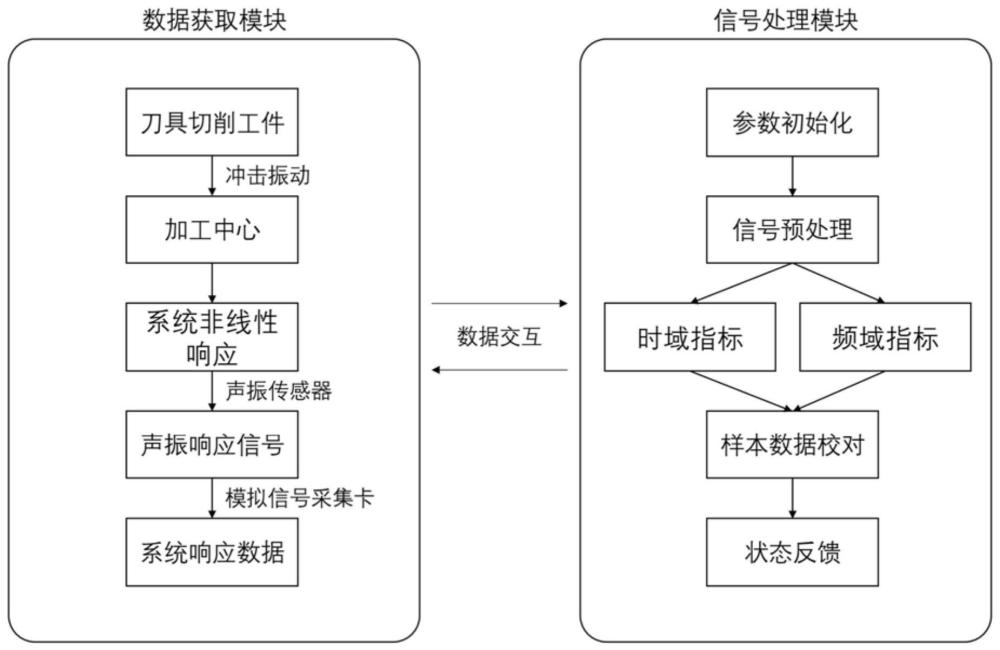

27、本发明还提供一种基于声振传感技术的cnc机床刀具磨损监测系统,用于执行上述的基于声振传感技术的cnc机床刀具磨损监测方法,该系统包括:

28、声振传感器,固定安装在机床上,用于检测切削振动信号;

29、模拟信号采集卡,与所述声振传感器电性连接,用于接收切削振动信号,对切削振动信号进行预处理并转换为数字信号;

30、信号处理模块,分别与机床以及模拟信号采集卡通信连接,用于从机床获取刀具编号、加工状态,并用于计算综合磨损系数;并在信号处理后提供实时刀具状态反馈和磨损预警。

31、信号处理模块还用于对整个系统进行初始化,包括采样参数,机床信息表,时域和频域特征参数特征指标,读取刀具的样本库。刀具样本库中存储有用于计算时域特征指标以及频域特征指标的样本数据。

32、此外,为了最大限度地减少环境干扰和提高信噪比,通过同轴电缆和i/o总线促进了数据获取模块的集成和双模块数据通讯的高效性。通过这种集成方式,可在加工过程中对刀具磨损进行实时监测。

33、该系统的设计和实施极大简化安装过程且成本极低,同时由于获取了机床的加工信息,能够实现对多工序多刀具的磨损状态监测,提供声振技术或其他传感技术等数据驱动类监测方法提供有效的数据获取途径和监测系统结构。

34、本发明的进一步改进在于:所述声振传感器为封装声振传感器,贴合设置在机床的主轴或者主轴抱座上。

35、本发明的方案中,根据对刀具切削振动模型进行理论案例分析,获取到的频率变化规律从而构建出四个不同敏感度的刀具磨损指标,最终整合而成的综合磨损因子,通过较少的数据量,实现刀具全周期寿命预测。同时监测系统通过系统、机床和传感信息融合手段,实现多工序多刀具全自动化低成本、简便化和实时性生产需求,给当前刀具磨损监测领域提供强有力的理论和技术方向支持,具有极大的社会效应和经济价值。

36、本发明的优点是:

37、1.低成本和简便化系统:本发明系统结构清晰简单,仅用到一个封装声振传感器一个模拟信号采集卡和一个低成本信号处理系统,即可实现监测功能。

38、2.高拓展性和定制化:本发明系统可由此接入多传感信号融合进行磨损监测的优化和精度提升。针对不同工序同型号的机床,仅需要更换工序刀具特征样本库即可运行。对不同型号机床,需要调整机床和系统通信协议即可实现协同运行。

39、3.损伤系数多重感知:通过理论仿真得到的指标更具针对性,不同的损伤指标有对刀具不同阶段的敏感度,由此可根据工业需求进行监测重心的定制。利用大数据和机器学习技术可以优化度量权重的拟合和分配,从而提高磨损诊断的准确性和可靠性。

40、4.未来在量化和提高刀具磨损分析精度方面的进步将有助于调整加工参数和刀具规格。这反过来又能确保合格产品的稳定生产,从而提高成品率和使用寿命。这些发展对智能制造领域具有前瞻性和战略意义。

本文地址:https://www.jishuxx.com/zhuanli/20240802/260261.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表