制造具有等截面的聚氨酯可浇铸产品的方法和系统与流程

- 国知局

- 2024-08-05 11:51:36

本发明的应用领域属于聚氨酯产品制造行业,同时包括门和窗的框架和闭合件的范围。

背景技术:

1、众所周知,门和窗的闭合件是正确的建筑物隔绝的必要部分。

2、目前,大多数门和窗的框架都是塑料或木材或金属或所述材料的组合。

3、这些材料的主要问题是制造能源成本高和绝缘性差。另外,在组合框架的情况下,除了制造成本增加外,由于需要事先分类过程,因此回收也受阻。

4、需要隔绝效率更高且容易制造的更便宜的产品,例如聚氨酯。

5、然而,到目前为止,聚氨酯产品的制造程序不允许用于门和窗的框架的合适的饰面,这涉及高后处理成本。

6、主要问题之一是,在通过模具中注射来制造聚氨酯产品中,由于发泡过程中产生的co2气泡,产品顶表面产生孔洞和空腔,因此,在用于框架的型材的情况下,如果像往常一样将它们布置在水平位置,则将沿着模制框架的整个顶表面产生所述孔洞和空腔,从而需要产品后处理来消除它们。

7、因此,需要避免所述缺陷,所述缺陷在水平模具中是典型的,因为顶表面可以接触到发泡反应过程中产生的空气和co2气泡,所以它们需要若干空气出口以使所述缺陷最小化。

8、在图3中,可以看到模具的水平填充以及其中聚氨酯材料的顶面上随后的气泡形成,其具有材料入口,存在许多空气排出口也是必要的。

9、这类产品的另一制造问题是模具成本高,因为它们通常是铝或其他金属的机械零件,因此期望通过使用由挤压零件(优选铝)制成的金属模具的方式来降低所述模具的成本,考虑采用自动化技术来处理多个模具。

10、因此,本发明的目的在于开发聚氨酯产品的改进的制造方法,主要集中于由所述材料制成的用于门和窗闭合件的聚氨酯框架的制造,从而允许提供隔热和隔音、更便宜的价格和容易回收。

11、另一方面,作为对现有技术的参考,应当指出,至少申请人不知道存在用于制造这类具有与本文所要求的技术、结构和构造特征等同或相似的聚氨酯浇铸产品的任何其他方法或系统。

技术实现思路

1、本发明所提出的用于制造具有等截面的聚氨酯浇铸产品的方法和系统被配置为上述目的的最佳解决方案,区分它们的特征细节适当地出现在本说明书所附的最后的权利要求书中。

2、如前所述,一方面,本发明提出了用于制造聚氨酯产品的方法,即由注射的聚氨酯型材组成的产品,以用于形成门和窗的框架和叶片(后文称为框架)。该方法基本上基于对由管状零件或两个零件形成的多个金属模具进行连续注射,两个零件配合在一起留下具有零件形状的空腔,并且在管状零件或两个零件上至少施加有轴向的力,以及在两个零件的情况下径向的另一力,以避免聚氨酯发泡过程中其打开。其中,聚氨酯液体树脂的注射通过所述模具的开口端中的一个来执行,将所述模具拉长以形成所述框架,并且所述模具位于竖直位置或倾斜位置,从而避免形成美观表面缺陷,例如由co2气泡引起的孔洞和空腔和需要对所得到的产品进行后处理的缺陷。本发明的第二特征是执行所述方法的系统。更具体地,本发明的用于制造所述聚氨酯浇铸产品的方法对象优选为通过注射的连续成型方法,无论如何,基本上包括以下步骤:

3、-在为此准备的工作台上放置和紧固注射模具的步骤,优选是一系列拉长的模具并且是在没有任何进一步修改和调整的情况下通过挤压得到的,并避免在聚氨酯发泡过程中模具打开,这意味着在下部将其闭合,以防止产品脱出,以及如果由两个零件形成,避免拆开它们。

4、-通过一个或多个模具的一端注射聚氨酯的步骤,将模具倾斜或竖直布置在工作台上,以使聚氨酯发泡过程中由co2气泡引起的可能的孔洞和空腔形成仅在模具的顶部积聚。

5、-等待聚氨酯膨胀的步骤。

6、-以及从工作台上取出模具的步骤。

7、可选地,该方法还包括一个或多个额外的步骤,优选以下步骤:

8、-用于聚氨酯固化的模具静置步骤,以确保在继续其操作前零件完美地完成。

9、-打开模具和从模具中取出产品的步骤,注意每一个零件在生产线中遵循不同的路径,一方面是模具或其零件,以允许其最终重复使用,另一方面是得到的产品。

10、-模具清洗的步骤,以确保模具在完美状态下重复使用,从而避免模具内表面存在可能积聚的残留物。

11、-在注射聚氨酯之前闭合模具的步骤,继续闭合下部,以避免其通过重力从下部脱出,并且如果配合,继续将每个模具的两个零件彼此固定,因此优选是挤压模具并且其可以具有管状配置或由两个零件形成。

12、-在模具在工作台上的步骤期间,该方法可以包括中间步骤,以执行模具倾斜度的改变,从而通过引起可能的co2气泡升高并且使其仅在模具的顶部积聚而提供产品的完美设置。

13、-以及完成产品的步骤,可以包括切割其中的一部分,以抛弃顶端部分,顶端部分中由co2气泡形成的孔洞和空腔集中和/或覆盖得到的具有一些涂层的部分。

14、此外,值得注意的是,在倾斜或竖直布置的一个或多个模具中注射聚氨酯的步骤中,在该程序的实施方式中,所述产品注射是通过模具的开放顶端执行的,开放顶端作为材料的入口和空气排出口(两者同时进行)。

15、并且,在该程序的可替代的实施方式中,通过模具的开放下端执行填充,在这种情况下,预期在模具的顶端存在空气出口,其优势是,在该选择中,避免了聚氨酯液体树脂滴落过程中的染色和湍流。

16、最后,需要指出的是,在实施方式中,至少在一个或多个模具中注射聚氨酯的步骤通过手动处理来执行,倾斜或竖直布置的模具直接以固定方式位于工作台上。

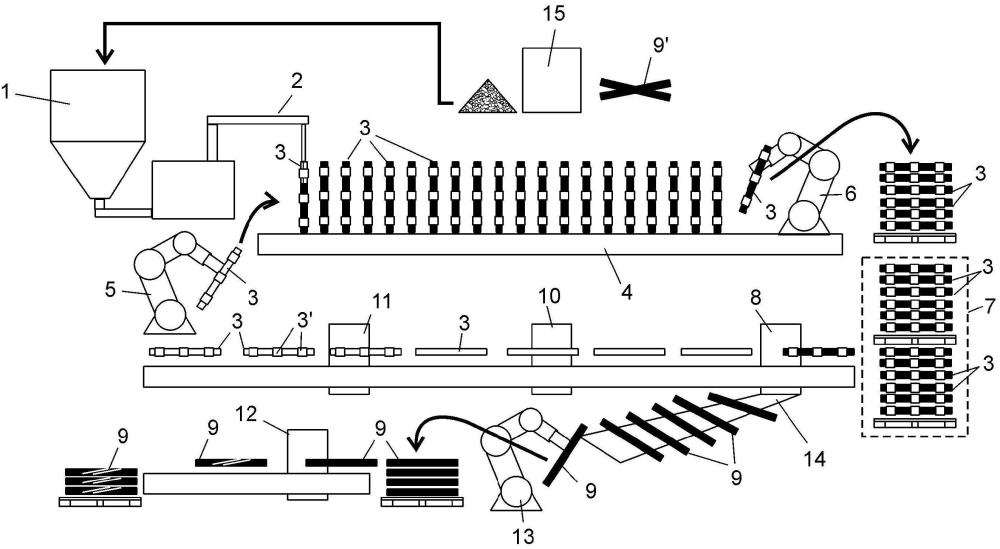

17、并且,另一个可替代的实施方式,至少在一个或多个模具中注射聚氨酯的所述步骤通过连续或半连续的在线工艺执行,在这种情况下,工作台包括移动装置,例如传送带,其中定位布置在倾斜或竖直位置的模具使得注射是多次且在线的。

18、一方面,本发明的用于按照先前揭露的方法制造聚氨酯产品的系统对象基本上包括以下元件:

19、-至少注射模具,

20、-适于在注射模具中注射聚氨酯的聚氨酯注射系统或机器,

21、-以及在注射系统下紧固注射模具的工作台。

22、可选地,此外,用于制造聚氨酯浇铸产品的系统还包括以下:

23、-将注射模具移向注射系统并在注射聚氨酯后将其取出的系统,

24、-在发泡后,将注射模具放入存储单元以进行固化的系统,

25、-打开模具并取出其中得到的零件或产品的系统,

26、-清洗注射模具的系统,

27、-闭合注射模具并准备将模具重新使用的系统。

28、优选地,所公开的系统是自动化系统,其以同步方式管理所有子系统,以执行在工业4.0环境中编程和监控的连续生产过程。

29、优选地,模具是在没有任何类型的进一步修改或调整的情况下通过挤压制造的,并且它们是从两端打开的。

30、工作台包括闭合注射模具的一端并允许从另一端注射聚氨酯的装置。

31、闭合模具可以在工作台上完成,例如当聚氨酯正在发泡并且从内部施加压力时,通过一些元件使模具保持闭合,或者可以事先闭合模具,例如当聚氨酯正在发泡并且从内部施加压力时,通过环或夹具使模具保持闭合。

32、此外,工作台可以被固定并以固定方式结合模具以及闭合装置和轴向压力,并且当模具由两个零件组成时,结合模具以及闭合装置和径向压力,从而以手动方式执行注射方法。或者,在另一实施方式中,工作台可包括移动装置,例如传送带,其中,通过稳定导向件紧固的模具在产品注射系统或机器下移动,并且紧固到轴向压力闭合装置,从而允许执行连续或半连续的在线注射工艺。

33、基于此,本发明的方法和系统对象所提供的优点是多重的,如后文所揭露的。

34、如前面的观点所述,将要制造的聚氨酯零件或产品的模具置于竖直位置,并且优选将其拉长以形成框架型材的原因是避免需要后处理的美学表面缺陷,例如沿着全浇铸框架的孔洞和空腔。这些缺陷在水平模具中是典型的,因为顶表面可以接触到空气和泡沫成型反应过程中产生的co2气泡,因此需要若干空气出口来使其最小化。相反,采用竖直模制配置时,入口作为模具顶部的巨大的通风口,有效地排出空气和气泡,同时在零件固化反应后将所有缺陷集中在顶部。然后,在取出零件后,可以弃去上边缘,无需后处理而得到无缺陷的框架。

35、本发明的连续注射成型方法的另一要点是使用由一个或两个挤压零件制成的铝模具而非通常的机械零件。使用挤压材料的成型零件显著降低了模具的制造成本。3-m cnc铣铝模具价值8000€,由挤压零件制成的相同模具价值250€,这意味着巨大的成本节约。这允许在具有更高生产率的连续制造方法中使用数以百计的模具,不过,由于该方法涉及许多模具,因此需要更自动化的技术来管理工业4.0环境中的模具。

36、通过挤压方式制造模具所得到的显著成本降低使得使用大量模具来开发反应式连续注射成型方法成为可能,以及使得为不同类型的产品(即门框和窗框的型材)同时使用多种模具设计成为可能。因此,本发明的方法和系统对象有利地允许根据需要进行高生产率和多用途的生产,其节省能源、运营成本和不必要的浇铸框架库存,因为所需存储空间更小。

37、此外,涉及的大量模具允许增加零件在模具中停留的时间,这是取出聚氨酯零件的关键因素,因为时间越长,树脂的固化程度越高,从而避免取出过程中可能引起零件弯曲或变形的应力。

38、另一方面,与多层窗相比,回收的问题小得多,因为多层窗由单一材料组成,该材料在粉碎过程后通过漂浮在水中而与金属或玻璃分离。所得的粉碎的聚氨酯碎屑可以容易地研磨,以获得微粒化的粉末,该微粒化的粉末在制造方法中以至多25%新引入作为增强填料,其与液体聚氨酯树脂具有优异的机械和化学相容性。

本文地址:https://www.jishuxx.com/zhuanli/20240802/259752.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表