一种热等静压高通量制造不同形状和成分钛基复合材料的方法

- 国知局

- 2024-08-05 11:43:13

本发明属于热等静压制备,具体涉及一种热等静压高通量制造不同形状和成分钛基复合材料的方法。

背景技术:

1、对于钛基复合材料,其变形抗力增大、加工性变差、室温延展性更低,高温变形时还易出现局部塑性流变现象,这直接限制了复杂轮廓外形、大尺寸构件的制造和工业化生产。传统制备方式往往需要大量后续塑性加工和机械加工,这使得钛基复合材料的成本居高不下。

2、目前,近净成形工艺是获得钛基复合材料的有效途径。金属增材制造技术通过使用金属粉末进行3d打印可一体化高效成形复杂结构零部件,具有近净成形、结构设计性强等诸多优点。但是增材制造效率低,并且生产过程存在较大热应力、成分偏析大,焊接时热裂纹倾向严重,因此极易形成微观裂纹等缺陷。热等静压法作为一种先进的制造方法,可以实现一次近净成形,配合芯模与包套设计可以制备复杂形状构件,大大减少后续变形与机加工量,提高材料利用率,这尤其适用于变形不易且成本高的钛基复合材料。但是在热等静压过程中,对不同形状的构件和不同成分的合金粉末,其局部收缩量会产生差异,并且由于包套的屏蔽作用,部分拐角处甚至会存在孔洞缺陷,影响材料性能,因此要实现复杂形状构件的一次成形需要对包套的结构和形状进行精心设计,往往通过有限元模拟和“试错法”来优化包套设计。对此,为了缩减包套设计所需时间,减少包套迭代次数,有必要设计一种高效的包套设计方法,用于进行不同形状和成分钛基复合材料实验。

技术实现思路

1、本发明要解决的问题是金属增材制造设计成本高、时间周期长的问题,提出一种热等静压高通量制造不同形状和成分钛基复合材料的方法。

2、为实现上述目的,本发明通过以下技术方案实现:

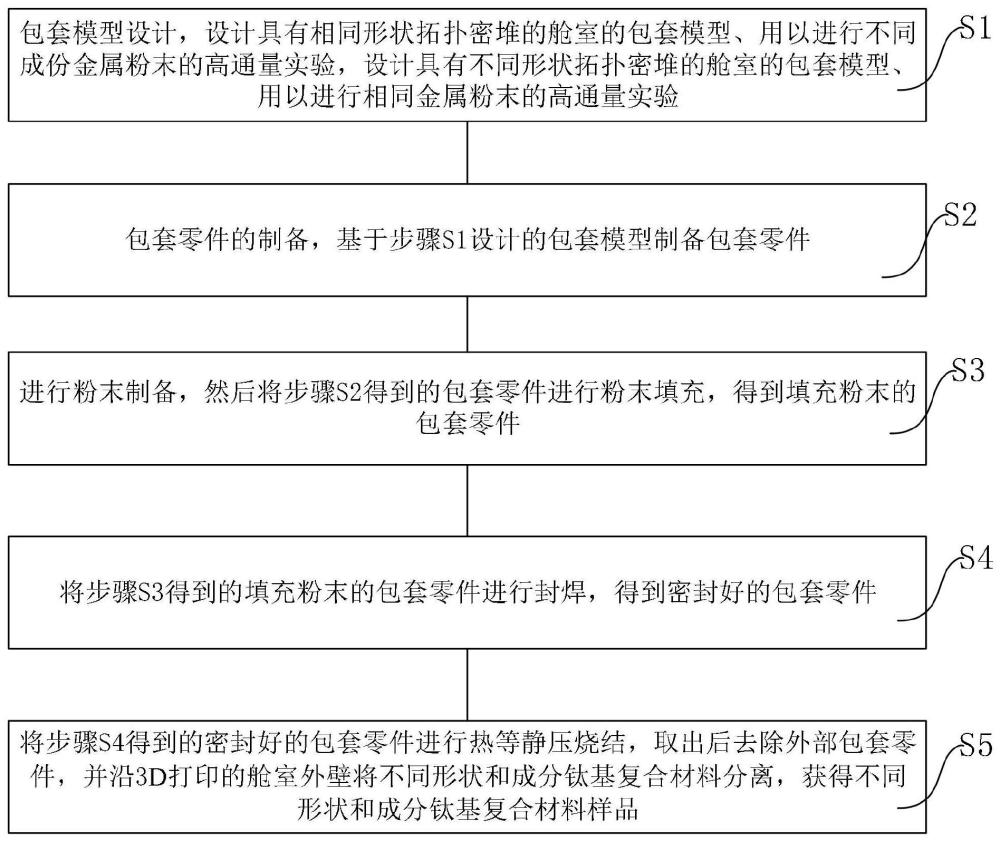

3、一种热等静压高通量制造不同形状和成分钛基复合材料的方法,包括如下步骤:

4、s1.包套模型设计,设计具有相同形状拓扑密堆的舱室的包套模型、用以进行不同成份金属粉末的高通量实验,设计具有不同形状拓扑密堆的舱室的包套模型、用以进行相同金属粉末的高通量实验;

5、s2.包套零件的制备,基于步骤s1设计的包套模型制备包套零件;

6、s3.进行粉末制备,然后将步骤s2得到的包套零件进行粉末填充,得到填充粉末的包套零件;

7、s4.将步骤s3得到的填充粉末的包套零件进行封焊,得到密封好的包套零件;

8、s5.将步骤s4得到的密封好的包套零件进行热等静压烧结,取出后去除外部包套零件,并沿3d打印的舱室外壁将不同形状和成分钛基复合材料分离,获得不同形状和成分钛基复合材料样品。

9、进一步的,步骤s1的具体实现方法包括如下步骤:

10、s1.1.设计具有相同形状拓扑密堆的舱室的包套模型,舱室形状一致,形状设计通过工业软件solidworks实现,并在软件solidworks中优化倒角,倒角半径与所设计包套的尺寸相对应,舱室隔板厚度与所设计舱室尺寸相对应;

11、s1.2.设计具有不同形状拓扑密堆的舱室的包套模型,包括设计三角形、四边形、六边形、八边形不同尺寸的凸多面体和凹多面体舱室,形状设计通过工业软件solidworks实现,并在软件solidworks中优化倒角,倒角半径与所设计包套的尺寸相对应,舱室隔板厚度与所设计舱室尺寸相对应。

12、进一步的,步骤s2的具体实现方法包括如下步骤:

13、s2.1.将步骤s1设计的包套模型导入magics软件中进行切片处理,在magics软件设定参数,包括激光功率、扫描速度、铺粉层厚、扫描间距,然后magics软件根据设定参数自动进行切片处理;

14、s2.2.选用预先真空干燥处理的金属粉末作为制备包套零件的材料,根据不同的材料设置打印参数,然后利用激光粉末床进行材料熔化,使用线切割技术去除基板后,进行酸洗处理,清洗后得到包套零件。

15、进一步的,步骤s2.2中的金属粉末为纯钛粉末或钛基复合材料粉末,所述钛基复合材料粉末包括含有体积分数为0.1-10tib的ta15粉末或者0.1-10vol.%tib/tc4粉末。

16、进一步的,步骤s3的具体实现方法包括如下步骤:

17、s3.1.选取不同增强相粉末和不同钛合金粉末进行球磨混合处理得到不同成分的钛基复合材料粉末,增强相粉末包括tib2、bn、石墨、zrb2、si、la2o3、lab6、y2o3中的一种或几种的混合物,增强相的含量以体积分数计算为0.1-10vol.%,钛合金粉末为tc4、ta15、ti55、ti65中的一种或几种的混合物,所述球磨处理的工艺为在氩气气氛、转速为150r/min~450r/min及球料比为1-7:1的条件下正转反转交替球磨,球磨总时间为2h~20h;

18、s3.2.若进行粉末成分的高通量实验,把不同成分的钛基复合材料粉末放入相同形状的舱室中,若进行包套形状的高通量实验,把相同成分的钛基复合材料粉末装入不同形状的舱室中;

19、s3.3.将钛基复合材料粉末振实,刮去表面多余的粉末,保证不同舱室中粉末高度一致,得到填充粉末的包套零件。

20、进一步的,步骤s4的方法为将包套上盖封焊在填充粉末的包套零件上,在炉子中加热并脱气,脱气参数为:温度200-700℃,保温时间为0.5-4h,抽真空至10-3-10-6pa,达到预设的时间和真空度后封闭抽气管,并对包套零件进行气密性检查,得到密封好的包套零件。

21、进一步的,步骤s5的具体实现方法包括如下步骤:

22、s5.1.将密封好的包套零件置于热等静压机中进行热等静压烧结,烧结参数为温度900℃-1500℃,压力为50-200mpa,时间为1h-10h,随后取出零件;

23、s5.2.将步骤s5.1得到的零件通过酸洗或机加工方式去除外包套,并沿舱室外壁将不同形状和成分的零件分离,分离方法包括酸洗或机加工或线切割的方式来分离舱室样品。

24、本发明的有益效果:

25、本发明所述的一种热等静压高通量制造不同形状和成分钛基复合材料的方法,结合增材制造技术和热等静压技术,通过形状设计实现大批量不同复杂形状样品的同时制备以满足形状预测的实验要求,同时在所设计的包套舱体中置入不同的复合材料粉末来进行材料成分和形状设计的双高通量实验。本发明大大减小了材料热等静压实验的成本和试验周期,提高了生产效率。解决现有材料制备方法单行顺序处理导致实验成本高,材料损耗大等问题。

26、本发明所述的一种热等静压高通量制造不同形状和成分钛基复合材料的方法,材料高通量制备将传统材料研究方法中的单行顺序改为同时并行处理,可以高效、经济、快捷地实现大批量不同材料的同时制备。结合增材制造技术,可以设计具有相互隔离舱室的高通量包套制造,在此基础上通过舱室形状设计能实现多种形状钛基复合材料的同时制备,用以指导包套设计。因此设计了两种类型的包套,相同形状拓扑密堆的舱室用以进行不同成份金属粉末的高通量实验,不同形状拓扑密堆的舱室用以对相同金属粉末的包套设计进行高通量实验。在两种类型的包套中装满粉末并封焊抽气,随后采用热等静压,可以在满足钛基复合材料复杂形状一次近净成形的同时愈合增材制造产生的微观缺陷,实现材料的完全致密。这种成分和形状的高通量设计可以在较小成本和较短时间内对材料和包套设计进行快速筛选。

本文地址:https://www.jishuxx.com/zhuanli/20240802/259002.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表