一种铜合金管材的制备方法

- 国知局

- 2024-08-05 11:42:34

本发明涉及管材制备,尤其涉及一种铜合金管材的制备方法。

背景技术:

1、超导技术是21世纪具有远大战略意义的高新技术。该技术的应用直接受到超导材料性能的影响。超导材料由于具有完全导电性、完全的抗磁性、约瑟夫逊效应和临界性等特点,被广泛用于能源、电子通信、医疗、航天、军事装备等领域。为了解决超导材料服役过程中交流损耗增大,产生导体发热,最终导致失超的难题,具有高载流量、低交流损耗的铜骨架高温超导复合电缆应运而生。

2、以高纯铜合金为铜骨架的多芯复合导体具备优良的导电导热性和塑性,可部分满足高温超导复合电缆等超导材料的性能需求,目前主要通过深孔钻削的方法获得。然而,由于高纯铜合金材料的塑性大、强度低、硬度低、线膨胀系数大,导致在深孔钻削过程中会出现断屑困难、刀具易磨损、切削力大、工件表面质量差等问题,并且制备材料长度有限(一般不超过300mm),更无法制备表面结构复杂的大长径比管材。

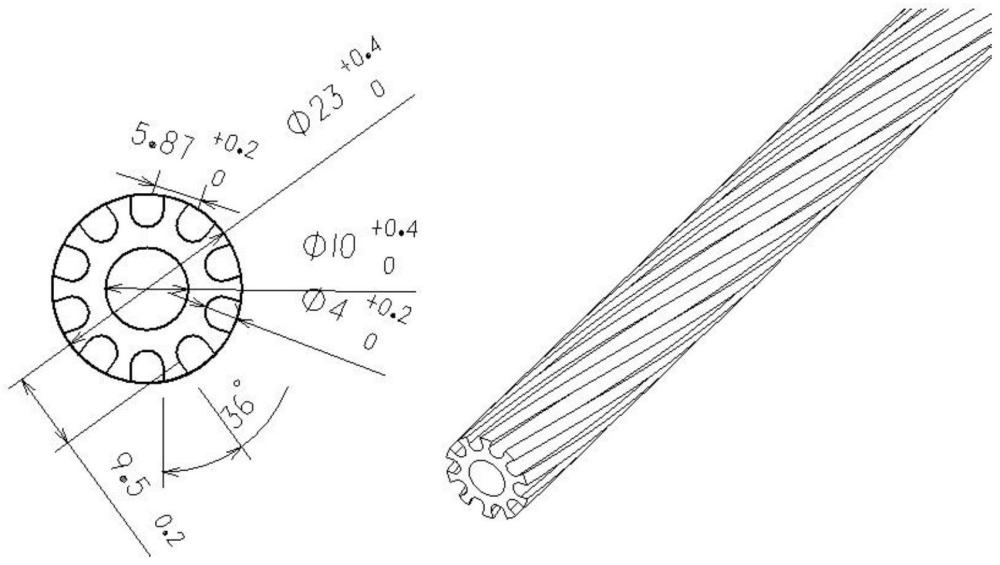

3、对于服役临界电流较大的铜骨架高温超导复合缆线,由于骨架表面有较为复杂的螺旋型槽(例如表面有较多数量的“u”型槽,螺旋截距400mm),中间有孔(通液氮),外径20mm,内径10mm;长径比大(长径比大于50,长度大于3m),采用常规的塑性加工、机械加工和电加工方法无法制备。

技术实现思路

1、本发明的目的在于提供一种铜合金管材的制备方法。采用本发明的方法能够制备大长径比及复杂结构的铜合金管材,且制备的铜合金管材作为高温超导复合电缆的铜骨架,具有良好的力学和电学性能,能够满足高载流量、低交流损耗的铜骨架高温超导复合电缆的服役要求。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、本发明提供了一种铜合金管材的制备方法,包括以下步骤:

4、将铜合金粉末进行冷压,得到冷压坯料;

5、将所述冷压坯料进行真空热压烧结,得到烧结坯料;

6、将所述烧结坯料加工成一端封口的圆筒,得到圆筒坯料;

7、将石墨粉与低温玻璃粉压制成圆柱,得到传力润滑柱;

8、将所述传力润滑柱填充到圆筒坯料中使二者过盈配合,得到挤压毛坯;所述传力润滑柱的高度等于圆筒坯料的深度;

9、利用挤压模具对所述挤压毛坯进行热挤压,形成铜合金管材表面结构,得到铜合金挤压管材毛坯;

10、去除所述铜合金挤压管材毛坯的封口端和填充的传力润滑柱,得到铜合金挤压管材;

11、将所述铜合金挤压管材进行退火处理,得到铜合金管材。

12、优选的,所述热挤压包括:将挤压毛坯加热至600~900℃保温40~80min,然后进行挤压;

13、所述热挤压的挤压比为10~40,挤压模冲头速度为15~120mm/s。

14、优选的,所述真空热压烧结包括:在真空条件下,将所述冷压坯料第一升温至900~1000℃第一保温15~45min,第二升温至1120~1350℃第二保温15~45min,降温,待降至1080~1120℃时,进行保温保压,最后随炉冷却至室温,得到烧结坯料;所述保温保压的压力为20~50mpa,时间为1~2h。

15、优选的,所述第一升温的速率为5~15℃/min;所述第二升温的速率为15~25℃/min;所述降温的速率为2~5℃/min。

16、优选的,所述退火处理的温度为600~900℃,保温时间为2~8h。

17、优选的,所述圆筒坯料的筒底厚度为10~30mm,筒深为80~120mm,筒内径为50~80mm。

18、优选的,所述石墨粉的粒径为500~1500nm;所述低温玻璃粉的粒径为0.5~15μm;所述低温玻璃粉的软化点为450~800℃;所述石墨粉的质量为石墨粉和低温玻璃粉总质量的50~80%。

19、优选的,所述过盈配合的过盈量为0.02~0.08mm。

20、优选的,所述冷压的压力为500~1000mpa。

21、优选的,所述铜合金管材的长径比大于50。

22、本发明提供了一种铜合金管材的制备方法,包括以下步骤:将铜合金粉末进行冷压,得到冷压坯料;将所述冷压坯料进行真空热压烧结,得到烧结坯料;将所述烧结坯料加工成一端封口的圆筒,得到圆筒坯料;将石墨粉与低温玻璃粉压制成圆柱,得到传力润滑柱;将所述传力润滑柱填充到圆筒坯料中使二者过盈配合,得到挤压毛坯;所述传力润滑柱的高度等于圆筒坯料的深度;利用挤压模具对所述挤压毛坯进行热挤压,形成铜合金管材表面结构,得到铜合金挤压管材毛坯;去除所述铜合金挤压管材毛坯的封口端和填充的传力润滑柱,得到铜合金挤压管材;将所述铜合金挤压管材进行退火处理,得到铜合金管材。

23、本发明所采用的均为常规设备,成本低,工艺简单,成分可以准确控制,且产品的价格降低,产品相对密度为99.5~99.9%,能够采用大挤压比制备大长径比及复杂结构粉末形变铜合金管材,适合工业化生产。本发明制备的铜合金管材具有良好的力学性能和电学性能,表现为铜合金致密度为99.9%,导电率为96.2~99.6%iacs;室温抗拉强度为500~600mpa,伸长率为30~45%;而且,本发明可以制备复杂结构的铜合金管材,如表面有10个“u”型螺旋型槽(螺旋截距400mm),外径20mm,内径10mm,长径比大(长度可大于3m,长径比可以大于50),可以满足高载流量、低交流损耗的铜骨架高温超导复合电缆服役要求。

技术特征:1.一种铜合金管材的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述热挤压包括:将挤压毛坯加热至600~900℃保温40~80min,然后进行挤压;

3.根据权利要求1所述的制备方法,其特征在于,所述真空热压烧结包括:在真空条件下,将所述冷压坯料第一升温至900~1000℃第一保温15~45min,第二升温至1120~1350℃第二保温15~45min,降温,待降至1080~1120℃时,进行保温保压,最后随炉冷却至室温,得到烧结坯料;所述保温保压的压力为20~50mpa,时间为1~2h。

4.根据权利要求3所述的制备方法,其特征在于,所述第一升温的速率为5~15℃/min;所述第二升温的速率为15~25℃/min;所述降温的速率为2~5℃/min。

5.根据权利要求1所述的制备方法,其特征在于,所述退火处理的温度为600~900℃,保温时间为2~8h。

6.根据权利要求1所述的制备方法,其特征在于,所述圆筒坯料的筒底厚度为10~30mm,筒深为80~120mm,筒内径为50~80mm。

7.根据权利要求1所述的制备方法,其特征在于,所述石墨粉的粒径为500~1500nm;所述低温玻璃粉的粒径为0.5~15μm;所述低温玻璃粉的软化点为450~800℃;所述石墨粉的质量为石墨粉和低温玻璃粉总质量的50~80%。

8.根据权利要求1所述的制备方法,其特征在于,所述过盈配合的过盈量为0.02~0.08mm。

9.根据权利要求1所述的制备方法,其特征在于,所述冷压的压力为500~1000mpa。

10.根据权利要求1所述的制备方法,其特征在于,所述铜合金管材的长径比大于50。

技术总结本发明提供了一种铜合金管材的制备方法,涉及管材制备技术领域。采用本发明的方法能够制备大长径比及复杂结构的铜合金管材,且制备的铜合金管材作为高温超导复合电缆的铜骨架,具有良好的力学和电学性能,能够满足高载流量、低交流损耗的铜骨架高温超导复合电缆的服役要求。本发明所采用的均为常规设备,成本低,工艺简单,成分可以准确控制,且产品的价格降低,产品相对密度为99.5~99.9%,能够采用大挤压比制备大长径比及复杂结构粉末形变铜合金管材,适合工业化生产。技术研发人员:杨建雷,吴昊男,于洋,宋江豪,张文丛受保护的技术使用者:哈尔滨工业大学(威海)技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/258942.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。