一种铜铝界面共晶材料的退火方法与流程

- 国知局

- 2024-08-05 11:42:05

本发明属于铜铝复合材料的加工,涉及一种铜铝界面共晶材料的退火方法。

背景技术:

1、现有的铜铝界面共晶复合板的制备一般采用液-液复合法和固-液复合法,固-液复合法即采用铸轧法,将固态的铜板和熔融状态的铝铸轧制成铜铝共晶复合板,然而仅采用铸轧法无法完全满足生产需求,需配合冷轧将铸轧成的复合板板坯轧制成所需厚度的铜铝共晶复合板,在冷轧过程中,具有硬脆性的共晶层在受到轧制力的作用下,会有严重的断裂破碎问题,进而导致复合板的界面剥离强度急速下降,无法满足使用需求。

2、采用退火工艺可以在一定程度上改善因轧制导致复合板剥离强度下降的问题,但是需要精确把握退火的温度和时间,退火温度过低、时间短则效果微弱;若退火温度过高、时间过长,则会导致共晶层过厚,共晶层成分发生改变的问题,进而导致复合板的性能下降。因此,亟需一种铜铝界面共晶材料的退火方法来解决该问题。

技术实现思路

1、为了克服已有技术的不足,为了解决铜铝界面共晶材料经过多次冷轧后剥离强度急速下降的问题,本发明提供了一种铜铝界面共晶材料的退火方法降。

2、本发明解决其技术问题所采用的技术方案是:

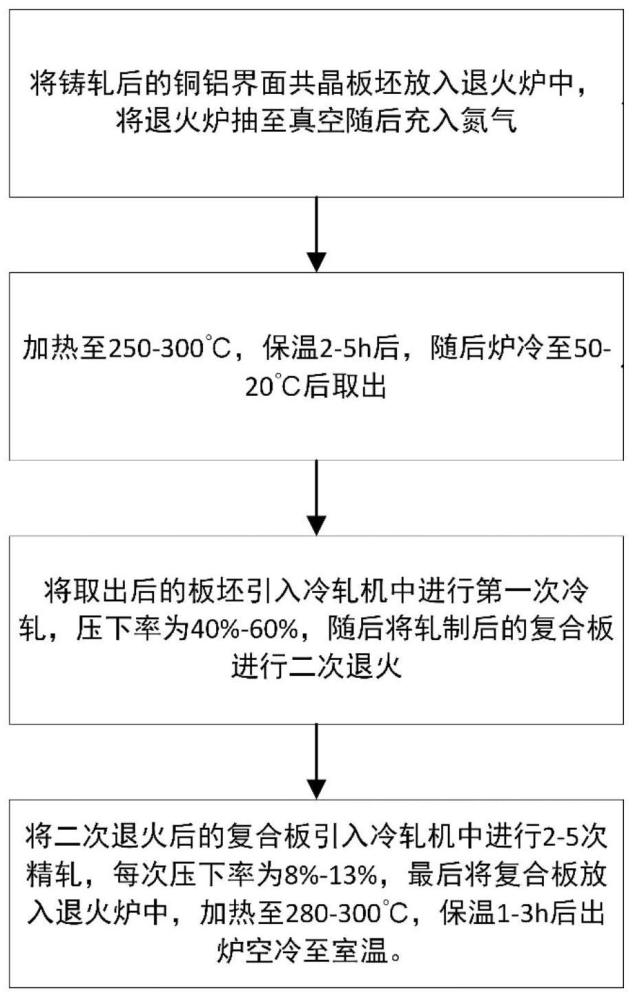

3、一种铜铝界面共晶材料的退火方法,包括以下步骤:

4、1)铸轧后形成的铜铝界面共晶板坯放入退火炉中,将退火炉抽至真空随后充入氮气;

5、2)板坯随炉加热至250-300℃,保温2-5h后,随后炉冷至50-20℃后取出;

6、3)将一次退火后的板坯引入冷轧机中进行第一次冷轧,压下率为40%-60%,随后将轧制后的复合板进行二次退火,退火温度为300-350℃,退火时间为1-3h;

7、4)将第二次退火后的复合板引入冷轧机中进行2-5次精轧,每次压下率为8%-13%,最后将复合板放入退火炉中,加热至280-300℃,保温1-3h后出炉空冷至室温。

8、进一步,所述步骤1)中,复合板铜板厚度为整体复合板厚度的5%~35%,板宽为600~1200mm。

9、本发明的技术构思为:本发明采用多次低温退火,可以有效控制复合板的界面共晶层的厚度及成分,从根本解决铜铝界面共晶材料经过多次冷轧后剥离强度急速下降的问题,对铸轧后的复合板坯首次退火,退火温度为250-300℃,退火时间为2h,可以有效增加界面共晶层的厚度,在增加共晶厚度的同时避免产生新的金属化合物,导致界面剥离强度的降低,同时不会产生过厚的硬脆性的共晶层。

10、采用冷轧工艺可以压碎晶粒并进行重组细化,改善合金性能,但是于铸轧产生的共晶层具有硬脆特征性,在轧制过程中,共晶层的厚度保持不变,导致逐渐破碎分离,随着复合板长度的延伸而逐渐破碎分离,出现局部铜铝材料直接接触,逐渐失去冶金结合的特征,导致复合板的界面剥离强度急速下降;经过首次轧制后采用300-350℃,1-3h的退火工艺,可以使铜铝直接接触区域产生二次共晶层,并且逐渐与一次共晶层逐渐融合,再次形成冶金结合。

11、经过二次退火后的复合板具有良好的界面共晶层,经过多次精轧,制成符合厚度、宽度要求的铜铝界面共晶复合板,再次经过280-300℃,1-3h的退火工艺,调整组织,消除组织缺陷,减少铜铝合金两侧内晶内偏析,去除残余应力,改善合金性能。

12、经过本退火方法得到的铜铝共晶复合材料常规剪切强度达75~80mpa,常规剥离强度达140~170n/mm,室温下抗拉强度>202mpa,高温300℃*24h后剪切强度达78~85mpa,高温300℃*24h后剥离强度达80~85n/mm,断后伸长率>15%。

13、本发明的有益效果主要表现在:采用的连续多次低温退火,可以有效控制复合板的界面共晶层的厚度及成分,从根本解决铜铝界面共晶材料经过多次冷轧后剥离强度急速下降的问题,同时经过退火后的复合板具有较小的残余应力,良好的加工性能和综合力学性能等优点。

技术特征:1.一种铜铝界面共晶材料的退火方法,其特征在于,所述方法包括以下步骤:

2.如权利要求1所述的一种铜铝界面共晶材料的退火方法,其特征在于,所述步骤1)中,复合板铜板厚度为整体复合板厚度的5%~35%,板宽为600~1200mm。

技术总结一种铜铝界面共晶材料的退火方法,包括以下步骤:1)铸轧后形成的铜铝界面共晶板坯放入退火炉中,将退火炉抽至真空随后充入氮气;2)板坯随炉加热至250‑300℃,保温2‑5h后,随后炉冷至50‑20℃后取出;3)将一次退火后的板坯引入冷轧机中进行第一次冷轧,压下率为40%‑60%,随后将轧制后的复合板进行二次退火,退火温度为300‑350℃,退火时间为1‑3h;4)将第二次退火后的复合板引入冷轧机中进行2‑5次精轧,每次压下率为8%‑13%,最后将复合板放入退火炉中,加热至280‑300℃,保温1‑3h后出炉空冷至室温。本发明从根本解决铜铝界面共晶材料经过多次冷轧后剥离强度急速下降的问题。技术研发人员:杨培六,徐品迪,徐赞妮,汪涛,张景玲,宋亚波受保护的技术使用者:慈溪驰马金属制品有限公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/258899.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表