一种C复合YSZ自润滑陶瓷涂层的制备方法

- 国知局

- 2024-08-05 11:41:59

本发明涉及一种c复合ysz自润滑陶瓷涂层的制备方法,属于陶瓷涂层材料。

背景技术:

1、机械零部件经常由于各种磨损而失效,故而其耐磨损性能对于机械的使用性能及其使用寿命尤为重要。随着社会现代工业化生产的发展以及工业产品的需求增长,机械工业、冶金工业以及航天航空等各领域对于机械零部件的性能要求越来越高,提升材料的耐磨损性显得更为迫切。合金材料如钛合金、不锈钢等具有较好的机械性能,但是在一些高耐磨性要求的零部件中,其耐磨性仍不能满足使用要求。

技术实现思路

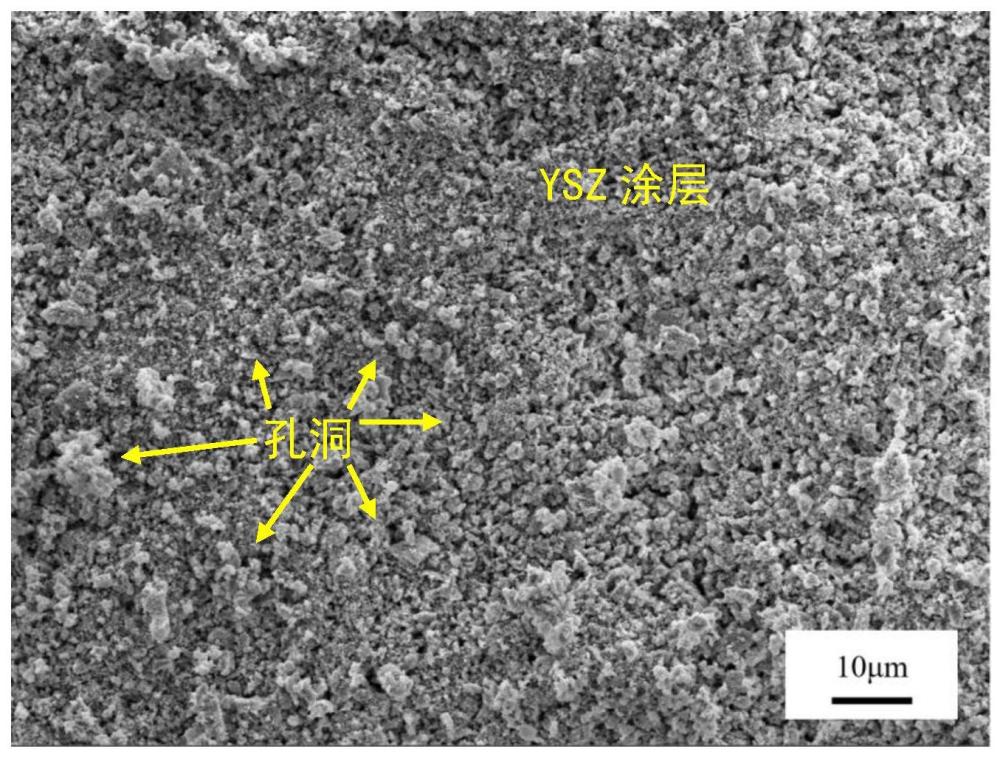

1、针对现有机械零部件耐磨性能不足的问题,本发明提出一种c复合ysz自润滑陶瓷涂层的制备方法,即采用两步电沉积法制备c复合ysz自润滑陶瓷涂层,第一步采用阳极高电压、阴极低电压的脉冲电沉积法使合金阴极表面沉积多孔复合陶瓷涂层得到复合陶瓷涂层阴极基体,再在保护性气氛中高温烧结;第二步采用恒电压电沉积使ysz粉和碳纳米管沉积在多孔复合陶瓷涂层表面和孔隙中得到c复合ysz自润滑陶瓷涂层阴极基体,再在保护性气氛中高温烧结得到合金阴极表面的c复合ysz自润滑陶瓷涂层。本发明c复合ysz自润滑陶瓷涂层中c填补在ysz孔洞内的结构,使陶瓷自润滑涂层具有高硬度、高耐磨性和自润滑特性,可提高零件表面的硬度和耐磨损性能,延长零部件的使用寿命。

2、一种c复合ysz自润滑陶瓷涂层的制备方法,具体步骤如下:

3、(1)将ysz粉、镍粉和铝粉加入到乙醇溶剂中超声震荡,再加入碘和聚乙烯醇并超声震荡得到悬浮液a;

4、(2)以金属合金为阴极,石墨板为阳极,阳极对称置于阴极两侧,在悬浮液a中脉冲电沉积使金属合金表面沉积多孔复合陶瓷涂层得到复合陶瓷涂层阴极基体;

5、(3)将复合陶瓷涂层阴极基体置于保护性气氛中高温烧结,随炉冷却至室温得到多孔复合陶瓷涂层阴极;

6、(4)纳米ysz粉加入到硝酸溶液预处理以提高ysz的分散性和对碳纳米管的亲和性,再经乙醇清洗得到预处理ysz粉;预处理ysz粉和碳纳米管加入到乙醇溶剂中超声震荡,再加入碘、聚乙烯醇和明胶并超声震荡得到悬浮液b;

7、(5)以多孔复合陶瓷涂层阴极为阴极,石墨板为阳极,阳极对称置于多孔复合陶瓷涂层阴极两侧,在悬浮液b中恒电压电沉积使ysz粉和碳纳米管沉积在多孔复合陶瓷涂层表面和孔隙中,得到c复合ysz自润滑陶瓷涂层阴极基体;

8、(6)将c复合ysz自润滑陶瓷涂层阴极基体置于保护性气氛中高温烧结,随炉冷却至室温得到金属合金表面的c复合ysz自润滑陶瓷涂层。

9、所述步骤(1)悬浮液a中ysz粉5~10g/l、ni粉0.1-0.5g/l、al粉0.1-0.5g/l、碘0.24~0.5g/l、聚乙烯醇0.1~0.2g/l、明胶0.2~0.4g/l。

10、优选的,所述ysz粉粒度为0.5~2μm、镍粉和铝粉的粒度为0.5~1.5μm,其目的是在涂层表面形成较大孔洞。

11、所述步骤(2)脉冲电沉积的阳极电压为150~250v使微米粉末在高电压下快速堆积形成孔洞,阴极电压为-30~-60v使涂层上的小颗粒脱落形成孔洞,脉冲电沉积时间为1~10min。

12、所述步骤(3)保护性气氛为ar或n2,高温烧结的温度为700~1100℃,时间为3~8h;高温烧结使ni粉和al粉充分扩散,由于两种粉末扩散速率不同在涂层表面进一步形成孔洞。

13、所述步骤(4)硝酸溶液质量溶度为1.0~5.0%。

14、所述步骤(4)悬浮液b中纳米ysz粉5~10g/l、碳纳米管0.1-0.5g/l、碘0.24~0.5g/l、聚乙烯醇0.1~0.2g/l、明胶0.2~0.4g/l;优选的,纳米ysz粉粒径为30-100nm。

15、所述步骤(5)恒电压电沉积的电压为150~250v,时间为1~20min;高电压使纳米ysz粉粒和碳纳米管粉末在冲击力下进入孔洞中。

16、所述步骤(6)保护性气氛为ar或n2,高温烧结的温度为700~1100℃,时间为1~4h。

17、本发明的有益效果是:

18、(1)本发明采用两步电沉积法制备c复合ysz自润滑陶瓷涂层,第一步采用阳极高电压、阴极低电压的脉冲电沉积法使合金阴极表面沉积多孔复合陶瓷涂层得到复合陶瓷涂层阴极基体,再在保护性气氛中高温烧结;第二步采用恒电压电沉积使ysz粉和碳纳米管沉积在多孔复合陶瓷涂层表面和孔隙中得到c复合ysz自润滑陶瓷涂层阴极基体,再在保护性气氛中高温烧结得到合金阴极表面的c复合ysz自润滑陶瓷涂层,c填补在ysz孔洞内的结构,成为自润滑陶瓷涂层;

19、(2)本发明通过阳极高电压和阴极低电压的脉冲电沉积,使大颗粒陶瓷沉积于合金表面、小颗粒陶瓷脱离表面,有利于在陶瓷涂层中形成孔洞的效果;

20、(3)本发明采用硝酸预处理纳米级ysz粉末,提高ysz颗粒表面活性,增加碳纳米管的亲和性,形成c包覆ysz颗粒的复合陶瓷颗粒,在第二次恒电压电沉积时,c复合ysz陶瓷纳米颗粒在高电压作用下能够顺利进入孔洞,形成c复合ysz自润滑陶瓷涂层;

21、(4)本发明c复合ysz自润滑陶瓷涂层中c填补在ysz孔洞内的结构,使陶瓷自润滑涂层具有高硬度、高耐磨性和自润滑特性,可提高零件表面的硬度和耐磨损性能,延长零部件的使用寿命。

技术特征:1.一种c复合ysz自润滑陶瓷涂层的制备方法,其特征在于,具体步骤如下:

2.根据权利要求1所述c复合ysz自润滑陶瓷涂层的制备方法,其特征在于:步骤(1)悬浮液a中ysz粉5~10g/l、ni粉0.1-0.5g/l、al粉0.1-0.5g/l、碘0.24~0.5g/l、聚乙烯醇0.1~0.2g/l、明胶0.2~0.4g/l。

3.根据权利要求1所述c复合ysz自润滑陶瓷涂层的制备方法,其特征在于:步骤(2)脉冲电沉积的阳极电压为150~250v,阴极电压为-30~-60v,脉冲电沉积时间为1~10min。

4.根据权利要求1所述c复合ysz自润滑陶瓷涂层的制备方法,其特征在于:步骤(3)保护性气氛为ar或n2,高温烧结的温度为700~1100℃,时间为3~8h。

5.根据权利要求1所述c复合ysz自润滑陶瓷涂层的制备方法,其特征在于:步骤(4)硝酸溶液质量溶度为1.0~5.0%。

6.根据权利要求1所述c复合ysz自润滑陶瓷涂层的制备方法,其特征在于:步骤(4)悬浮液b中纳米ysz粉5~10g/l、碳纳米管0.1-0.5g/l、碘0.24~0.5g/l、聚乙烯醇0.1~0.2g/l、明胶0.2~0.4g/l。

7.根据权利要求1所述c复合ysz自润滑陶瓷涂层的制备方法,其特征在于:步骤(5)恒电压电沉积的电压为150~250v,时间为1~20min。

8.根据权利要求1所述c复合ysz自润滑陶瓷涂层的制备方法,其特征在于:步骤(6)保护性气氛为ar或n2,高温烧结的温度为700~1100℃,时间为1~4h。

技术总结本发明涉及一种C复合YSZ自润滑陶瓷涂层的制备方法,属于陶瓷涂层材料技术领域。本发明采用两步电沉积法制备C复合YSZ自润滑陶瓷涂层,第一步采用阳极高电压、阴极低电压的脉冲电沉积法使合金阴极表面沉积多孔复合陶瓷涂层得到复合陶瓷涂层阴极基体,再在保护性气氛中高温烧结;第二步采用恒电压电沉积使YSZ粉和碳纳米管沉积在多孔复合陶瓷涂层表面和孔隙中得到C复合YSZ自润滑陶瓷涂层阴极基体,再在保护性气氛中高温烧结得到合金阴极表面的C复合YSZ自润滑陶瓷涂层。本发明C复合YSZ自润滑陶瓷涂层中C填补在YSZ孔洞内的结构,自润滑效果显著。技术研发人员:詹肇麟,李其江,石玲冰,刘忠,李莉受保护的技术使用者:昆明理工大学技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/258887.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表