一种具有抗冷裂的高耐磨熔覆线材制备方法及应用

- 国知局

- 2024-08-05 11:42:05

本发明涉及材料加工领域,具体涉及一种具有抗冷裂的高耐磨熔覆线材制备方法及应用。

背景技术:

1、我国模具产业向着高精度、高耐磨和长寿命的方向迅速发展,市场份额超过1200亿元,且年平均增速已达20%。模具长期处于恶劣的工况下,由磨损和疲劳破坏引起的失效频发。通过电弧/激光熔敷以及修复局部腐蚀磨损的表面,可以有效的节省资源,延长工件的使用寿命。为了保证耐磨材料高温下的强度、硬度和耐磨性等性能,模具行业的从业者们普遍通过调控碳化物析出来强化耐磨材料的性能。所以为了保证这一强化效果,这些材料需要具备较高的碳当量,这使得极易形成脆性、低熔点的碳化物和淬硬组织,例如马氏体。当通过电弧/激光熔敷耐磨材料时,材料会经历快速熔化凝固以及相邻沉积金属的多次热处理的复杂热过程,会产生复杂的应力。分析认为,淬硬组织和应力结合会导致冷裂纹形成,并且冷裂纹已成为电弧/激光沉积耐磨材料的主要失效机制。研究人员和从业者通过增加预热温度,提升功率等方式来降低沉积过程中的冷却速度从而减少淬硬组织的生成达到避免冷裂纹的目的,但这些方法会造成晶粒的显著长大,力学性能会显著降低风险,仍然需要寻求一种新的策略降低冷裂纹发生风险。因此通过对高硬高耐磨钢,进行成分设计和组织调控来避免冷裂纹成为此问题的最优解。

2、为保证材料的强度和耐磨性c元素必不可少,同时为了减少磨损中的氧化磨损以及提高强度需要保证一定量的si、mn、cr、mo和v元素,在保证成本的前提下需要尽量减少合金元素的含量,因此要尽量保证这些合金元素的成分,需要通过引入其他组分来实现增韧高耐磨的目标。

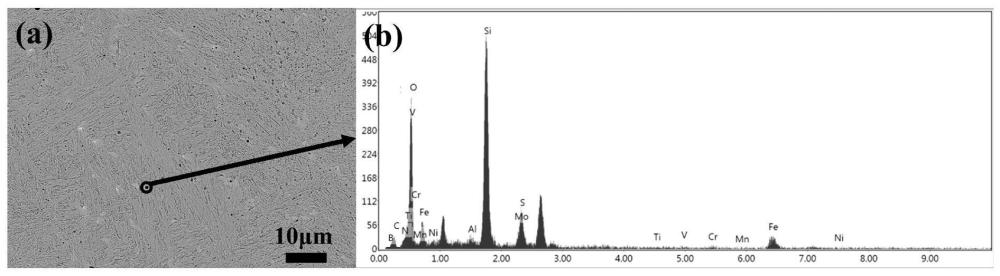

3、氧化物冶金技术是利用分散的细氧化物来细化微观组织的有效方法,经处理在钢中得到弥散分布的氧化物,该方法主要用于提高厚板钢热影响区的强度和韧性。研究[metallurgical and materials transactions b,2020,51(2),452-466.metallurgicaland materials transactions b,2012,43b:233-240.]认为氧化物可以有效地细化晶粒和增加铁素体占比,从而显著提高材料强度和韧性。同时,最新的研究[nature,2018,563:546-550.]表明添加氧化物中的氧元素到金属材料中会有助于形成1~3nm有序氧复合体(o,ti,zr)产生了固溶强化以及位错钉扎作用,具有“异常间隙强韧化”的效应,使合金的拉伸强度提高了48.5%,塑性由14.2%提高到了27.7%。这些研究表明氧化物在钢中对强度和塑韧性的提升具有很大意义。氧化物冶金技术现阶段主要应用到母材的韧性和强度提升上,而电弧/激光沉积的材料有着与母材相似的热循环过程。通过添加氧化物到线材中,进一步在沉积材料中发挥其细化晶粒和诱导铁素体生成的作用来提升韧性达到避免冷裂纹的目的有一定的理论基础和试验数据支撑。同时,氧化物的弹性模量显著高于金属材料,作为一种硬质相,它们在摩擦过程中能够有效减少摩擦副与材料之间的直接接触,从而有利于整体磨损性能的提升。

4、实心线材的成本低、工艺稳定,特别适合需要中大型零件的制备、连接和修复,但在实芯丝材中添加氧化物有以下难点:直接在冶炼时向钢水中注入氧化物会由于氧化物的密度低导致氧化物的上浮,从而氧化物的均匀性差,不能在钢中弥散分布;熔炼时直接添加氧化物会导致线材中的氧化物颗粒大,大的氧化物不仅不利于性能的提升而且可能会使耐疲劳性急剧下降。

技术实现思路

1、为了解决现有技术中存在的上述技术问题,本发明的目的在于提供了一种具有抗冷裂的高耐磨熔覆线材制备方法及应用,利用氧化物冶金技术增加沉积零件的韧性、降低沉积零件的冷裂倾向,并进一步提高其抗拉强度和耐磨性;并利用中间合金制备的方式实现氧化物在线材中的均匀分布,从而实现氧化物在线材中的弥散分布,提高沉积零件的韧性并进一步提高抗拉强度和耐磨性。

2、为了达到上述目的,本发明采用如下技术方案:

3、一种具有抗冷裂的高耐磨熔覆线材的制备方法,包括下述步骤:

4、步骤1)在工业纯铁粉中加入氧化物并混合均匀;

5、工业纯铁粉粒度为30~50μm;

6、氧化物为粒径90~120nm的al2o3、b2o3、cao、sio2、mgo、tio2、y2o3、mno2、zro2和ceo2中的一种或多种;

7、氧化物与工业纯铁粉的质量比例为1:4;

8、步骤2)将步骤(1)得到的混合粉末通过热压烧结或电弧熔炼制备成中间合金;

9、步骤3)将步骤(2)得到的中间合金与炼钢原料进行两次熔炼:

10、初步熔炼:按照目标成分向熔炼炉中加入所需冶炼原料,同时加入步骤2)所得到的中间合金,然后以5~30℃/min的速度升温至1560~1640℃,保温15~20min,浇筑成铸锭,完成初步熔炼;

11、中间合金占冶炼总质量的5~20%,控制冶炼原料与中间合金配比,使铸锭质量成分控制在c:0.35~0.45%,si:0.80~1.20%,mn:0.20~0.50%,cr:4.00~5.50%,mo:1.00~2.00%,v:0.70~1.40%,氧化物:1.00~4.00%,fe:余量;

12、随后进行电渣重熔,利用电渣重熔炉对初步铸锭进行电渣精炼以及真空脱气处理,温度设置在1600-1700℃,时间45min-1h;

13、步骤4)将铸锭锻造成方坯,再热轧成盘条;所得盘条经酸洗,然后经过多次冷拔减径,得到具有抗冷裂的高耐磨熔覆线材;

14、步骤5)以步骤4)得到的线材为原料,利用熔丝沉积设备进行表面熔覆或增材制造,即可得到熔覆的高耐磨材料。

15、作为优选的技术方案,步骤2)中的热压烧结是将步骤1)得到的混合粉末在真空烧结炉中升温至900~1200℃,施加200~250mpa的压力,保温0.5~2h,制备成中间合金。

16、作为优选的技术方案,步骤2)中的电弧熔炼法是利用电弧熔炼炉将将步骤1)得到的混合粉末进行熔炼:首先氩气以气流量4~6l/min对电弧熔炼炉通气2~3min以排除里面空气;然后放入需要熔炼的混合粉末进行电弧熔炼,熔炼电压为100~200v,在氩气氛围下凝固成型后取出。

17、作为优选的技术方案,步骤4)中的方坯热轧成直径为5.5~8.0mm的盘条;冷拔减径至1~3mm,每次的减径量为10~30%。

18、作为优选的技术方案,步骤5)中的熔丝沉积设备为电弧熔丝沉积设备和激光熔丝沉积设备中的一种。

19、作为优选的技术方案,所述电弧熔丝沉积设备的工艺参数设定为:电流100~250a,电压14~30v,焊枪移动速度10~40mm/s。

20、作为优选的技术方案,激光熔丝沉积设备的功率设置为:功率1000~2000w,扫描速度10~40mm/s。

21、本发明还公开了一种熔覆线材,该线材利用上述的具有抗冷裂的高耐磨熔覆线材制备方法得到。

22、作为优选的技术方案,按质量百分比计算,包括如下成分:c:0.38-0.43wt%;mn:0.33-0.41wt%;si:0.94-1.30wt%;cr:4.65-5.24wt%;mo:1.20-1.80wt%;v:1.08-1.31wt%;余量为fe。

23、作为优选的技术方案,所述线材在室温最大抗拉强度可达1760mpa,延伸率在5.2%以上,冲击韧性不低于19.8j/cm2,显微硬度高于560hv0.2。

24、本发明具有的优点和积极效果是:

25、本发明的有益效果为:

26、(1)本发明的具有抗冷裂的高耐磨熔覆线材,具有优异的抗冷裂能力。利用氧化物冶金技术增加沉积零件的韧性、降低沉积零件的冷裂倾向,并进一步提高其强度和耐磨性。其原理是通过氧化物的加入,从而在沉积过程中利用氧化物作为高温铁素体和奥氏体的形核支点,并阻碍奥氏体晶界的迁移从而细化沉积零件的组织;并可以诱导铁素体转变增加铁素体占比。其次,氧化物作为一种硬质相提升了材料的耐磨性。

27、(2)本发明的具有抗冷裂的高耐磨熔覆线材,具有工艺稳定,成本低的优点。通过热压烧结或电弧熔炼的方法得到中间合金,再将中间合金与炼钢原料进行初步熔炼和电渣重熔,二次冶炼的方法解决了直接在钢水中添加氧化物易发生团聚和悬浮的缺点,保证了氧化物在钢水及焊丝中的有效分散。

28、(3)该线材的成分主要依靠c的析出物(cr7c3、vc)保证其强度和耐磨性,仅添加少量合金元素,这避免了高合金元素带来的高成本。该线材的成分中含有的合金元素(mn,si,cr,mo和v)总含量低于10%,具备经济性的特点;其中包含5%左右的cr元素主要作用于材料的抗氧化与耐磨,mo和v促进固溶强化效果,有效提高材料的硬度,si元素的加入是为了提高材料的抗氧化物能力,减少氧化物磨损,mn用于控制钢中s和p夹杂物,通过设计线材含有高含量的c元素,获得一定数量具有有益效果的碳化物,从而可获得优异的耐磨性;同时利用线材中的氧化物避免了所设计材料中高碳含量带来的冷裂风险。

29、(4)使用本发明的线材沉积的金属,熔敷金属成型美观,抗裂性能优异。所制备零件的抗拉强度达到1760mpa以上,延伸率在5.2%以上,冲击韧性不低于19.8j/cm2,显微硬度高于560hv0.2。

本文地址:https://www.jishuxx.com/zhuanli/20240802/258898.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。