一种转炉炉后废钢智能加入方法及系统与流程

- 国知局

- 2024-08-05 11:38:51

本发明涉及钢铁冶炼领域,具体涉及转炉炼钢工序,尤其是涉及一种转炉炉后废钢智能加入方法及系统。

背景技术:

1、自产的废旧厚板切边作为一种纯净、清洁的炉料,各个钢厂使用比例越来越高,通过转炉出钢后加入一部分废旧厚板切边,一方面可增加转炉废钢加入总量,减少转炉过程吹损,增加产量,另一方面可100%利用废旧厚板切边的残余元素,降低成本。在某120t转炉,采用每炉出钢后定量加3t的加入模式,但转炉出钢后加入废旧厚板切边会造成钢水温降增加以及造成钢水表面结坨,造成精炼提温周期边长,精炼电耗增加,导致转炉炉后加入废旧厚板切边效益大大减少,甚至可能为负效益。如何实现转炉炉后加废旧厚板切边效益最大化成了亟待解决的问题。

技术实现思路

1、本发明针对上述问题,提供一种转炉炉后废钢智能加入方法及系统,通过废旧厚板切粒智能加入方法及系统,提高废旧厚板切粒的加入效率,通过计算厚板切粒最优加入量,通过钢包智能吹氩模型,减少精炼提温和结坨比例,降低精炼电耗,实现效益最大化。

2、本发明提供一种转炉炉后废钢智能加入方法,包括以下步骤:

3、将厚板切边进行切粒作业,传送至转炉料仓;

4、获取转炉出钢开始信号,出钢开始时,获取钢水温度富余量,其中,钢水温度富余量=转炉终点温度-钢水到精炼目标温度-过程周转温降;

5、获取每吨厚板切粒的钢水温度富余量,计算厚板切粒加入量并开始称量;

6、获取出钢结束信号及钢包车激光测距仪钢包车到达信号,两个信号同时到达后打开厚板切粒汇总扇形阀开始加入厚板切粒;

7、获取切厚板粒汇总扇形阀打开信号,并开启钢包进行吹氩,结束精炼。

8、作为本发明的进一步改进,切粒最大尺寸≤10cm,通过皮带上至转炉料仓。

9、作为本发明的进一步改进,所述过程周转温降包括钢水过程周转温降、吹氩温降及合金加入温降。

10、作为本发明的进一步改进,钢水温度富余量=转炉终点温度-钢水到精炼目标温度-钢水过程周转温降-吹氩温降-合金加入温降。

11、作为本发明的进一步改进,根据每吨厚板切粒的钢水温度富余量及钢水废钢热平衡计算厚板切粒加入量,计算得到加入1t厚板切粒的钢水钢水温度富余量为10-15℃。

12、作为本发明的进一步改进,1t厚板切粒的钢水温度富余量=q切/(m钢*c钢液),q切=(t切粒熔点-t初始)*c钢固态+q潜热+(t钢水-t切粒熔点)*c钢液,其中,m钢为钢水量,c钢液为钢水液态平均热容,q切为切粒由初始升温至钢水温度所需热量,t切粒熔点为切粒熔点,t初始为钢水的初始温度,c钢固态为钢固态平均热熔,q潜热为钢的熔化潜热,t钢水为目标钢水温度。作为本发明的进一步改进,根据不同厚板切粒加入量选择不同的吹氩模式,其中,厚板切粒的加入量m,吹氩时间为t,氩气流量为n,

13、厚板切粒的加入量为0<m≤1t,当吹氩时间为0<t≤1min时,氩气流量为50-60nl/min,当吹氩时间为1<t≤2min时,当氩气流量为40-50nl/min,吹氩时间为2<t≤钢包吊起时,氩气流量为20-30nl/min。

14、作为本发明的进一步改进,厚板切粒的加入量为1<m≤3t,当吹氩时间为0<t≤1min时,氩气流量为70-80nl/min,当吹氩时间为1<t≤2min时,氩气流量为50-60nl/min,当吹氩时间为2<t≤钢包吊起时,氩气流量为20-30nl/min。

15、作为本发明的进一步改进,厚板切粒的加入量为3t<m,当吹氩时间为0<t≤1min时,氩气流量为90-100nl/min,当吹氩时间为1<t≤2min时,氩气流量为60-70nl/min,当吹氩时间为2<t≤钢包吊起时,氩气流量为20-30nl/min。

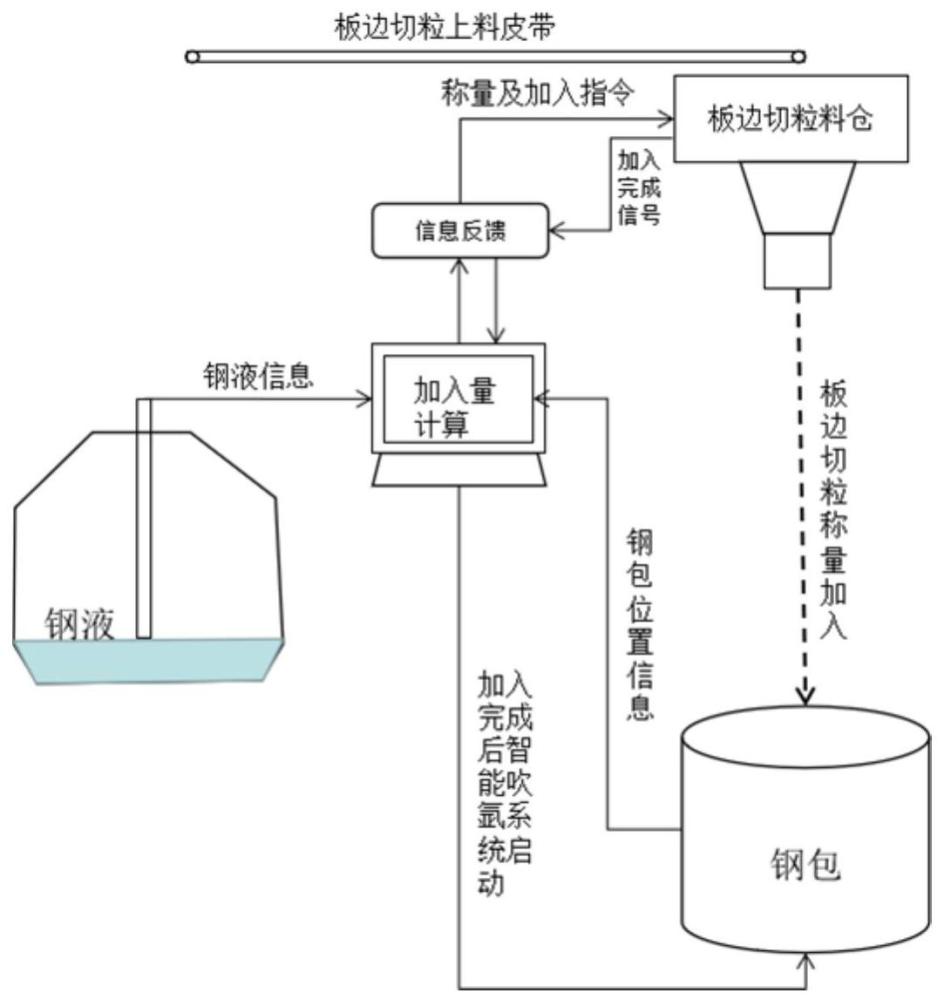

16、本发明提供一种转炉炉后废钢智能加入系统,所述系统包括:

17、信息采集模块,用于获取转炉终点温度、通过钢包车激光测距仪采集钢包车位置、钢水到精炼目标温度、过程周转温降、料仓扇形阀开关信号和转炉出钢开始及出钢结束信号;

18、计算模块,根据信息采集模块获取转炉出钢开始信号、转炉终点温度、钢水到精炼目标温度和过程周转温降,得到钢水温度富余量,通过每吨厚板切粒的钢水温度富余量,计算得到厚板切粒加入量;

19、加料模块,根据信息采集模块获取出钢结束信号及钢包车激光测距仪钢包车到达信号,两个信号同时到达后打开厚板切粒汇总扇形阀开始加入厚板切粒;

20、吹氩模块,根据信息采集模块获取切厚板粒汇总扇形阀打开信号,并开启钢包进行吹氩,结束精炼。

21、具体地,本发明提供一种转炉炉后废钢智能加入方法,废旧宽厚板切边加工为板边切粒,通过皮带上到转炉料仓,通过转炉炉后废钢智能加入系统实现了板边切粒的自动计算称量及加入,及板边切粒加入后的自动吹氩搅拌。

22、具体包括以下步骤:

23、1.废旧厚板切边加工及上料

24、加工要求:将厚板切边进行切粒作业,切粒最大尺寸≤10cm,通过皮带上至转炉料仓。

25、2.智能加入系统

26、(1)信息采集模块

27、①采集转炉终点温度信息。

28、②通过钢包车激光测距仪采集钢包车位置。

29、③采集本炉钢水合金加入温降及目标进站温度。

30、④采集料仓扇形阀开关信号。

31、⑤采集转炉出钢开始及出钢结束信号。

32、(2)智能计算模块

33、①计算钢水温度富余量

34、以转炉出钢完毕后加入厚板切粒量不增加精炼电耗为目标,设定钢水温度富余量指标,实现厚板切粒加入效益最大化。

35、钢水温度富余量=转炉终点温度-钢水到精炼目标温度-钢水过程周转温降-吹氩温降-合金加入温降;

36、②根据钢水温度富余量及钢水废钢热平衡计算厚板切粒加入量,例如,目标钢水1550℃时,计算结果为加入1t厚板切粒钢水温降12.18℃,即钢水温度富余量12.18℃可加入1t厚板切粒,此温度为目标钢水1550℃时计算的温度富余量。随着目标钢水温度的变化加入1t厚板切粒钢水温降也随之变化,计算方式相同,范围为10-15℃。计算过程如下:

37、表1钢的平均热熔

38、

39、假设炉后加入切粒1t,切粒熔点1518℃(1791k),加入熔化后钢水温度1550℃(1813k),出钢钢水量按132t测算:

40、1t切边由20℃升温至1550℃所需热量:

41、q切=(1518-20)*1000*0.699+272*1000+(1550-1518)*1000*0.837

42、=1047102+272000+26784

43、=1345886kj

44、1t厚板切粒的钢水钢水温度富余量t富余量=1345886/(132*1000*0.837)=12.2℃需要钢水温度是t钢水来平衡热量

45、(t钢水-1550)*132*1000*0.837=q切=1345886kj

46、计算t钢水=1345886/(132*1000*0.837)+1550

47、=12.18+1550

48、=1562.18℃

49、则加入1t厚板切边,理论钢水温降12.18℃。

50、③确定最优加入量

51、随着目标钢水温度的变化加入1t厚板切粒钢水温降也随之变化,依据上述计算结果,温度富余量为10-15℃时可在炉后加1t厚板切粒,计算正效益为127.9元/炉,当温度富余量为10-15℃炉后加2t厚板切粒,会造成lf精炼电耗增加350kwh,lf电耗成本增加162.32元/炉,效益为-34.42元/炉。所以根据转炉不同终点温度及不同钢种要求计算出厚板切粒最优加入量,可实现厚板切粒加入效益最大化。炉后加1t厚板切粒效益计算如下。

52、表2正效益

53、

54、表3增加成本

55、

56、效益合计=实际效益-增加成本=523.4-395.5=127.9元

57、④采集转炉出钢开始信号,出钢开始时,计算厚板切粒加入量,并反馈计算值开始称量。

58、(3)智能加料模块

59、采集出钢结束信号及钢包车激光测距仪钢包车到达信号,两个信号同时到达后打开厚板切粒汇总扇形阀开始加入切粒。

60、(4)智能吹氩模块

61、采集厚板切粒汇总扇形阀打开信号,并开启钢包智能吹氩,根据不同加入量自动选择不同的吹氩模式,当吹氩时间为0<t≤1min时开启强吹保为阶段一,当吹氩时间为1<t≤2min时开启中吹为阶段二,当吹氩时间为2<t≤钢包吊起时为阶段三,吹至钢包吊起保持吹氩流量20-30nl/min,其中,厚板切粒的加入量m,吹氩时间为t。

62、

63、与其他发明相比,本发明技术方案的优点在于:

64、1)本发明实现了厚板切粒的自动加入,减少了工人劳动量。

65、2)本发明实现了厚板切粒的精准加入,能根据转炉终点温度及钢种温度目标要求计算出炉后废钢最优加入量,实现了效益的最大化。

66、3)本发明通过智能吹氩系统改善了钢水的进站条件,降低了精炼成本。

本文地址:https://www.jishuxx.com/zhuanli/20240802/258595.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表