一种滑石-粘土-熔块体系滑石质日用瓷及其制备方法

- 国知局

- 2024-08-05 11:38:49

本发明涉及日用陶瓷,具体地说,是一种滑石-粘土-熔块体系滑石质日用瓷及其制备方法。

背景技术:

1、镁质瓷是以含mgo的铝硅酸盐为主晶相的瓷。按照主晶相进行分类,可以分为原顽火辉石瓷(滑石瓷)、堇青石、尖晶石瓷和镁橄榄石瓷。滑石瓷是以滑石为主要原料的镁质瓷,滑石瓷最早主要用于高频电瓷。诸爱珍等在论文中指出滑石质电瓷的烧结范围只有20℃左右,但在解决方法中指出若配加入6%-7%左右的长石,可拓宽一定的烧结温度范围,但是长石中含有碱金属氧化物会大降低其电性能与机械强度,故应严格控制,只有在制造大型对性能要求不高的瓷件时才能使用。淄博硅酸盐研究所等研发的滑石瓷于1977年投产,出现了“滑石-长石-高岭”系统的滑石瓷,在日用瓷领域开创了新的组成体系。相比传统长石质瓷、绢云母质瓷和骨质瓷,滑石质瓷具有强度高、热稳定性和透光度较好等优点,深受消费者的青睐。但是滑石质日用瓷生产中一直面临着难以成形、烧结温度范围窄和高温易变形的问题,目前工业通常采用降低粘土含量引入膨润土来克服成形难和烧结温度范围窄等问题,然而滑石瓷白度等性能随之显著降低。滑石瓷现有的工业化生产的配方组成点都在淄博硅酸盐研究所最初确定的组成点附近,淄博市硅酸盐研究所经过大量的实验证明粘土用量选在15%,坚持认为滑石瓷中粘土的添加量不能超过15%,尚若不能满成形的要求,宁可采取其他措施取提高泥料的塑性,也不增加粘土的用量。固定粘土的用量为15%(配方中氧化铝的含量为7.06%),变化配方中长石与烧滑石的比例,当烧滑石为73%、长石为12%时,烧结温度为1280℃-1320℃,因粘土的用量被限制在15wt.%左右,需要通过使用膨润土和有机增塑剂增加可塑性,膨润土的使用降低了制品的白度。即便使用膨润土和增塑剂后,滑石质日用瓷可塑成形的工艺条件依然苛刻。滑石瓷生产的烧结性能不好,生产过程中稍有出错就会导致产品正品率低、容错率低,导致大量的陶瓷废弃物的产生。

2、现有研究滑石质日用瓷的文献中多数认为,提高粘土用量不仅使瓷坯的白度受到影响,而且烧成温度范围变窄,热稳定性下降,李效生等在论文中提出滑石煅烧时,游离出的非晶态sio2是造成滑石瓷泥浆稠化原因。提出的解决方法为,将生滑石粉碎与2wt.%的长石和0.1wt.%的碳酸钡混合后一起煅烧,配料时减少长石的用量,提高粘土的用量,进一步提高泥料成形性能。滑石瓷的这种工艺方法,在不大幅增加成本的情况下既可以解决泥浆稠化的问题,也可以少量地提高粘土的用量,但其在溶剂的选择上,依然是传统的钾长石,钾长石本身会产生较多的液相,并且对原顽火辉石有很强的溶解能力,所以添加量不能太多,其目的主要是解决泥浆稠化问题。目前滑石质瓷的理论研究比较少,大多是通过加入长石来拓宽烧结温度范围,但其效果有限,而且烧结温度范围的值没有采用标准的高温显微镜的测试方法来测定。江伟辉等在“滑石-长石-高岭”系统中,将高岭土的用量增加到25%以上,并加入2~5%氧化铝,以保证瓷坯中是堇青石和原顽辉石两种晶相,并且堇青石的量多于原顽辉石,是一种堇青石-原顽辉石质瓷。专利公开号为cn101717248b,名称为一种中低温烧结日用滑石瓷及其生产方法,该专利公开配方按重量比为:滑石50-55%、高岭土25 -30%、长石15-20%、氧化铝2-5%,且偏滑石:偏高岭=(1.9-2.6):1,其烧成温度范围为:1180℃-1230℃。指出滑石瓷烧成范围变窄的原因是由于其配方组成接近原顽辉石-堇青石-鳞石英三元系统的最低共熔点组成,当温度低于最低共熔点温度时,坯体中没有液相生成,但一到最低共熔点温度便出现大量液相,而且液相量随温度升高迅速增加,导致瓷坯过烧变形,表现为滑石瓷烧成范围狭窄,通常其烧成温度范围只有20℃左右。该专利通过引入足够的长石原料,一方面大大降低了坯体的烧结温度;另一方面使坯体在大大低于低共熔点温度以下提前烧结,有利于扩大坯体的烧结范围,增加长石用量可以使瓷坯在1200℃左右产生大量的液相促进瓷坯烧结。然而其瓷坯中是堇青石和原顽辉石两种晶相,并且堇青石的量多于原顽辉石,是一种堇青石-原顽辉石质瓷。

3、滑石瓷具有高白、高透、高强的特点主要是因为其物相组成是原顽辉石相和玻璃相。这是因为物相种类的变少,会减少物相间的不匹配和界面散射,从而提高样品的抗折强度和透光度,原顽辉石相又具有高白的特性。工业上采用的淄博硅酸盐研究所最初确定的配方组成,虽然其产品的物相组成是原顽辉石相和玻璃相,但存在难以成形、烧结温度范围窄和高温易变形,以及白度降低等问题。因此,开发一种新的滑石瓷的制作方法,使其物相组成为原顽辉石相和玻璃相,保持其高白、高透、高强的优点,又能提高粘土用量和烧成温度范围,从根本上解决成型性能与烧结性能的矛盾问题。

技术实现思路

1、本发明的第一个目的是针对现有技术中的不足,提供一种滑石-粘土-熔块体系滑石质日用瓷。

2、本发明的第二个目的是针对现有技术中的不足,提供一种滑石-粘土-熔块体系滑石质日用瓷的制备方法。

3、为实现上述第一个目的,本发明采取的技术方案是:

4、一种滑石-粘土-熔块体系滑石质日用瓷,包括如下的制备原料:烧滑石、粘土、熔块;所述熔块包括如下的制备原料:碳酸锂、氧化铝、石英;所述烧滑石包括如下的制备原料:熔块、生滑石。

5、在如上所述滑石-粘土-熔块体系滑石质日用瓷中,优选的,包括如下的制备原料:烧滑石70-74份、粘土24-28份、熔块2-4份;所述熔块包括如下的制备原料:碳酸锂25-29份、氧化铝6-10份、石英60-70份;所述烧滑石包括如下的制备原料:熔块、生滑石,熔块与生滑石质量比为4~5.5:100。

6、在如上所述滑石-粘土-熔块体系滑石质日用瓷中,优选的,由以下重量份的原料制成:烧滑石72份、粘土25份、熔块3份;所述熔块由以下重量份的原料制成:碳酸锂27份、氧化铝7.5份、石英65.6份制成;所述烧滑石由以下质量比例的原料制成:熔块:生滑石=5:100。

7、在如上所述滑石-粘土-熔块体系滑石质日用瓷中,优选的,由以下重量份的原料制成:烧滑石70份、粘土28份、熔块4份;所述熔块由以下重量份的原料制成:碳酸锂25份、氧化铝6份、石英70份制成;所述烧滑石由以下质量比例的原料制成:熔块:生滑石=4:100。

8、在如上所述滑石-粘土-熔块体系滑石质日用瓷中,优选的,由以下重量份的原料制成:烧滑石74份、粘土24份、熔块2份;所述熔块由以下重量份的原料制成:碳酸锂29份、氧化铝10份、石英60份制成;所述烧滑石由以下质量比例的原料制成:熔块:生滑石=5.5:100。

9、在如上所述滑石-粘土-熔块体系滑石质日用瓷中,优选的,所述制备方法包括如下步骤:取碳酸锂、氧化铝、石英混合,制备熔块;取熔块与生滑石混合均匀,煅烧成烧滑石;取烧滑石、粘土、熔块,成型后升温至烧结温度,冷却。

10、在如上所述滑石-粘土-熔块体系滑石质日用瓷中,瓷体中主晶相是原顽火辉石。

11、与现有技术中加入长石来拓宽烧结温度范围制备的主晶相为堇青石和原顽辉石两种晶相的方案相比,在配方中铁、钛含量相当的情况下,本发明的滑石-粘土-熔块体系滑石瓷的主晶相是原顽火辉石,产品白度得到显著提升。

12、为实现上述第二个目的,本发明采取的技术方案是:

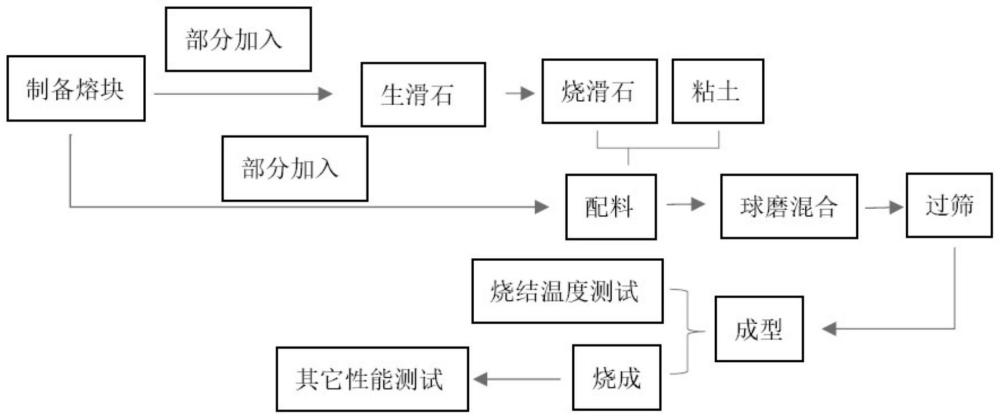

13、如上任一项所述的滑石-粘土-熔块体系滑石质日用瓷的制备方法,包括如下步骤:

14、步骤(1):按照比例取原料;

15、步骤(2):取碳酸锂、氧化铝、石英混合,制备熔块;

16、步骤(3):取熔块与生滑石混合均匀,煅烧成烧滑石;

17、步骤(4):取烧滑石、粘土、熔块,成型后升温至烧结温度,保温,冷却。

18、在如上所述的滑石-粘土-熔块体系滑石质日用瓷的制备方法中,优选的,步骤(4)中的升温速率为4-6℃/min。

19、在如上所述的滑石-粘土-熔块体系滑石质日用瓷的制备方法中,优选的,步骤(4)中到达最高烧成温度后保温0-60min;更优选的,步骤(4)中到达最高烧成温度后保温20-60min;在炉内自然冷却或者取出炉外冷却。

20、在如上所述的滑石-粘土-熔块体系滑石质日用瓷的制备方法中,优选的,包括如下步骤:

21、步骤(1):按照比例取原料;

22、步骤(2):取碳酸锂、氧化铝、石英混合球磨,在1250-1300摄氏度灼烧,水中淬裂,收集碎块,球磨,制备熔块;

23、步骤(3):取熔块与生滑石混合均匀,于1180-1220℃煅烧成烧滑石;

24、步骤(4):取烧滑石、粘土、熔块混合均匀,过筛、陈腐、成型,以4-6℃/min升温,到达烧成温度后保温0-60min,在炉内自然冷却或者取出炉外冷却。

25、本发明优点在于:

26、本发明针对煅烧滑石-粘土-长石体系的传统滑石瓷烧结范围窄的问题,通过大量实验、测试分析并经过多次修正后,结合相图理论研究进行了理论解释,主要机理分为三个阶段:第一阶段在1200℃左右,石英、莫来石和钾长石发生低共熔反应,所产生液相溶解了部分原顽火辉石;第二阶段在1260℃左右,原顽火辉石又重新析出,使液相量保持在一定的范围内,随着温度升高堇青石开始出现,此时堇青石含量多少决定着第三阶段液相量含量;最后,1355℃时发生石英-原顽火辉石-堇青石(sio2-ms-m2a2s5)低共熔反应,形成大量液相。

27、在此机理研究基础上,本发明首次提出滑石-粘土-熔块(少量)体系的新制备工艺配方,其作用机理为应用碱金属或碱土金属熔块作为溶剂,通过熔块在sio2-ms-m2a2s三元低共熔反应之前先溶解粘土及其分解产物,从而避免sio2-ms-m2a2s三元低共熔反应,进而减少系统中产生的总液相量,提高滑石瓷的烧结温度范围和粘土用量,保证成形性能,解决滑石瓷生产中成形性能与烧结性能的矛盾。

28、本发明比较了熔块体系中的不同碱金属氧化物、碱土金属氧化物的种类和用量对滑石瓷烧结范围的影响,碱金属氧化物为k2o且用量为40.8g时,其烧结温度范围为50℃;碱金属氧化物为na2o的样品都没有较宽的烧结温度范围;碱金属氧化物为li2o且用量为13g时,其烧结温度范围为57℃。而当熔剂中引入不同碱土金属氧化物(碱式碳酸镁、碳酸钙、烧氧化锌、碳酸锶、碳酸钡),所有的样品都在达到烧结温度点时就已经变形,样品在烧结过程中收缩不一致。

29、本发明研究了熔块体系中碱金属氧化物为li2o、k2o的配方,不同烧成制度对滑石瓷性能的影响。在钾熔块中,升温速率为10℃/min的样品具有较高烧结温度范围,而升温速率为5℃/min的样在剧烈收缩过程中就已经产生了变形,即样品刚达到烧结温度时就已经过烧,没有烧结温度范围。在锂熔块中,升温速率为5-10℃/min的样品都具有较高烧结温度范围。观察冷却后样品的缺陷,发现钾熔块样品在冷却过程中出现缺陷,而锂熔块样品在10℃/min的升温速率下达到最高烧成温度后,在自然冷却时样品出现中间凹陷的缺陷。因此只有在熔块体系中只有应用锂熔块作为溶剂的方案,且锂熔块样品在在升温速率在5℃/min左右适于制备宽烧结温度范围的滑石瓷。

30、在锂熔块体系中,本发明研究了到达最高烧结温度后的不同保温时间对样品性能的影响,发现随着保温时间的增加,样品透光率保持逐渐增加,而白度和抗折强度均先增加再减少,当保温时间为20min时样品结构均一,白度和抗折强度达到最大值。

31、在锂熔块体系中,本发明比较了不同冷却制度对锂熔块样品性能的影响,炉内自然冷却样品的主晶相为原顽火辉石,次晶相为mgo·al2o3·4sio2,而炉外冷却样品除主晶相原顽火辉石外,还存在极少量的mgo·al2o3·4sio2。与炉内自然冷却样品比较,炉外冷却减少了物相种类,减少物相间的不匹配,提高了抗折强度。

32、本发明首次创新应用滑石-粘土-熔块(少量)体系制备滑石质日用瓷,性能相比某厂滑石质日用瓷样品性能全面提升的基础上,突破了淄博硅酸盐研究所在滑石质日用瓷研发之初给出的“粘土的用量选在15%左右,尚若不能满足成形的要求,宁可采取其他措施去提高泥料的塑性,也不增加粘土的用量。”的论断,将粘土的用量提高到了25wt.%~28wt.%,从而可以不使用膨润土,解决了现有可塑成形滑石质日用瓷白度低的问题。相比某厂滑石质日用瓷样品,白度提升14%,对与现有苛刻的生产工艺相关的成形性能与烧结性能又有所提高,烧结温度范围进一步拓宽12℃,可塑性指标提升35%,从根本上解决滑石瓷生产中成形性能与烧结性能的矛盾,有利于滑石质日用瓷的绿色发展。

本文地址:https://www.jishuxx.com/zhuanli/20240802/258593.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种红外光催化制氢的方法

下一篇

返回列表