基于AI视觉增强型可调间距创口贴裁切装置的制作方法

- 国知局

- 2024-08-05 12:13:44

本发明属于创口贴裁切,具体涉及基于ai视觉增强型可调间距创口贴裁切装置。

背景技术:

1、创口贴作为一种常见的医用贴剂,在创伤处理和伤口愈合中发挥着重要作用。然而,传统的创口贴生产过程中存在着一些问题,例如裁切尺寸不精准、切割浪费严重等,这些问题直接影响到创口贴的生产效率和产品质量。

2、如授权公告号为cn114505895b的中国专利公开了一种可调间距的创口贴裁切装置,包括底座,所述底座上侧设有工作槽,所述工作槽内的两侧设有夹持机构,所述工作槽的两侧且在底座上设有支撑机构,所述支撑机构朝向工作槽的一层设有调整机构,所述调整机构朝向工作槽的一侧设有多个切割机构,所述工作槽朝向切割机构的一侧设有配合机构;该一种可调间距的创口贴裁切装置能够实现简化创可贴的裁切装置,使后期更换更方便,大幅提升工作人员更换方便性,同时切割机构的设计在一定程度上节省了后期的使用成本;同时该发明对刀与刀的间距随时可以调整,同时可以裁剪下来多个创口贴条,使整个装置的裁剪效率更加理想。

3、但是上述方案还存在如下问题:

4、在对创口贴进行裁切时,由于创口贴的厚度和宽度不相同,为了减少物料损耗,需要根据不同的创口贴规格确定裁切尺寸;且由于切刀设有多个,在对不同尺寸的创口贴进行裁切时,切刀的使用情况也各不相同,无法精准判断每个切刀的状态,从而不能及时进行维护和更换,影响裁切效率。

技术实现思路

1、本发明的目的在于提供基于ai视觉增强型可调间距创口贴裁切装置,用于解决现背景技术中提出的技术问题。

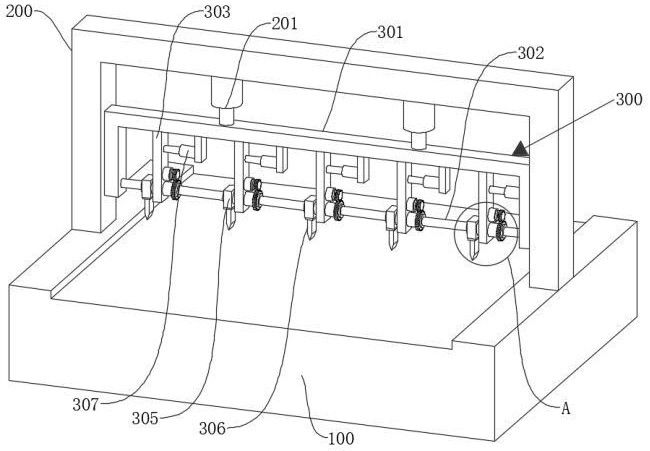

2、为了实现上述目的,本发明采用了如下技术方案:基于ai视觉增强型可调间距创口贴裁切装置,包括:工作台;机架,设置在所述工作台上方;裁切组件,包括切刀,位于所述工作台上,并与所述机架滑动连接,用于对创口贴进行裁切;控制系统,集成设置在所述工作台上,用于控制所述裁切组件;

3、所述控制系统包括:

4、图像采集模块,用于采集创口贴裁切装置工作区域的图像信息,所述图像采集模块为摄像头,安装在创口贴裁切装置工作区域;

5、特征提取模块,用于对采集到的图像信息进行处理,获取创口贴裁切装置的历史训练数据集合;

6、模型训练模块,基于历史训练数据集合,训练预测出裁切尺寸的机器学习模型,采集实时的创口贴裁切装置工作区域的创口贴综合参数,基于训练完成的机器学习模型预测出裁切尺寸;

7、控制模块,根据预测出的裁切尺寸,确定切刀的数量,并控制切刀移动至相应的位置;

8、第二数据采集模块,将切刀按照设置的顺序依次进行标记,依次标记为1、2、......、,获取每个切刀的综合影响系数和对应的切割线的直线度;表示切刀的数量;

9、切刀状态评估模块,根据每个切刀的综合影响系数和对应的切割线的直线度生成切刀稳定系数,根据切刀稳定系数生成综合评估结果,综合评估结果包括切刀状态较好、切刀状态一般和切刀状态较差。

10、优选的,所述裁切组件包括:门式架,滑动设置在所述机架上;固定杆,固定设置在所述门式架上;滑动板,滑动设置在所述门式架与固定杆上;转动筒,贯穿所述滑动板,并与滑动板转动连接;刀座,固定安装在所述转动筒上;切刀,固定安装在所述刀座上;第二电推杆,设置在所述门式架上,其延伸端与所述滑动板固定连接。

11、优选的,所述历史训练数据集合包括创口贴综合参数和裁切尺寸;创口贴综合参数包括待裁切创口贴的厚度和宽度。

12、优选的,所述预测出裁切尺寸的机器学习模型的训练方式如下:

13、将采集到的创口贴综合参数转换为对应的一组特征向量;

14、将每组特征向量作为所述机器学习模型的输入,所述机器学习模型以每组创口贴综合参数对应的裁切尺寸作为输出,以每组创口贴综合参数实际对应的裁切尺寸作为预测目标,以最小化所述机器学习模型损失函数值作为训练目标;当机器学习模型损失函数值小于或等于预设的目标损失值时停止训练。

15、优选的,所述根据预测出的裁切尺寸,确定切刀的数量的方式如下:

16、将图像采集模块获取的图像信息映射在预构建的三维坐标系中;

17、对图像采集模块获取的图像信息进行灰度处理,获得图像信息中每个像素点的灰度值;

18、依次获取每个像素点灰度值与相邻像素点灰度值的差值,将差值小于预设差值阈值的像素点作为区域边缘像素点,将区域边缘像素点进行连线,获得待裁切创口贴区域;

19、在三维坐标系中获取位于待裁切创口贴区域左右边缘同一水平线上的区域边缘像素点的x轴坐标信息,并根据x轴坐标差值得到创口贴的实际宽度;

20、获取切刀的数量:

21、;

22、式中,表示切刀的数量,表示创口贴的实际宽度,表示预测出的裁切尺寸,表示向下取整。

23、优选的,与所述切刀的综合影响系数相关的因素有切刀的连续使用时间、切刀在裁切过程中的振动强度、切刀的表面温度。

24、优选的,所述切刀的综合影响系数的获取方式如下:

25、;

26、其中,表示标号为的切刀对应的切刀综合影响系数,表示切刀的连续使用时间,表示切刀在裁切过程中的振动强度,表示切刀的表面温度;表示权重系数,均大于0。

27、优选的,所述每个切刀对应的切割线的直线度的获取方式如下:

28、获取裁切后的创口贴的图像信息,并对其进行灰度处理,在切割线上等间距地选择个采样点,为大于1的整数,记录个采样点的坐标;

29、使用最小二乘法拟合个采样点,得到切割线的斜率和截距,具体如下:

30、计算个采样点的轴坐标和轴坐标的均值:

31、;

32、;

33、式中,表示个采样点的轴坐标的均值,表示个采样点的轴坐标的均值,表示采样点的标号,∈{1,2,……,};为采样点为的轴坐标,为采样点为的轴坐标;

34、计算斜率:

35、;

36、计算截距:

37、;

38、获取拟合直线的方程:

39、;

40、获取每个采样点到拟合直线的距离:

41、;

42、式中,表示每个采样点到拟合直线的距离;

43、遍历每个采样点到拟合直线的距离,获取最大距离,即为最大偏差值;

44、;

45、式中,表示标号为的切刀对应的切割线的直线度,表示最大偏差值,表示采样点之间的最大距离。

46、优选的,所述根据每个切刀的综合影响系数和对应的切割线的直线度生成切刀稳定系数的方式包括:

47、;

48、式中,表示标号为的切刀对应的切刀稳定系数,表示权重系数,均大于0。

49、优选的,所述根据切刀稳定系数生成综合评估结果的方法包括:

50、预设切刀稳定系数梯度阈值,与,大于;

51、若,则生成综合评估结果为切刀状态较好;

52、若,则生成综合评估结果为切刀状态一般;

53、若,则生成综合评估结果为切刀状态较差。

54、综上所述,由于采用了上述技术方案,本发明的有益效果是:

55、1、本发明根据不同尺寸和厚度的待裁切创口贴,确定合理的创口贴裁切尺寸,减少了因裁切尺寸不准确而导致的物料浪费;根据确定的裁切尺寸精确切刀位置,可以使切割过程更加精确和高效,可以保证创口贴的边缘质量和整体外观,减少了因切割不准确而引起的质量问题,提高了创口贴的质量和一致性。

56、2、本发明通过实时监测切刀的使用时间、振动强度、表面温度等特征,可以预测切刀的磨损情况和寿命,帮助预测切刀的维护周期,提前进行维护和更换,避免因切刀失效而造成生产中断和损失;通过实时监测切割过程中的振动强度和切割线的直线度等特征,可以及时发现切刀状态异常或切割质量下降的情况,可以及时采取措施进行调整和处理,避免因切割质量问题而导致的产品不合格和生产效率低下。

本文地址:https://www.jishuxx.com/zhuanli/20240802/261667.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表