一种实现窑炉全域CO2捕集的水泥熟料生产系统及制备方法与流程

- 国知局

- 2024-08-05 12:18:02

本发明属于水泥生产,尤其涉及一种实现窑炉全域co2捕集的水泥熟料生产系统及制备方法。

背景技术:

1、水泥是世界范围内社会基础设施建设的主要建筑材料,同时也是工业co2排放的主要贡献者。传统水泥生产过程会产生大量的co2废气,每生产1t水泥将会排放0.6~0.7tco2。其中,生产过程碳排放总量中碳酸盐的分解产生了约60%的co2排放;化石燃料燃烧产生了约40%的直接co2排放。传统水泥生产工艺中由于空气作为助燃气体导致窑尾预热器出口废气成分复杂,窑尾烟气co2浓度仅为20~30%、烟气流量大、含有大量硫、硝、尘等问题导致碳捕集提纯成本相对更高。因此,亟需寻找一种经济高效的水泥窑废气co2捕集技术。

2、燃烧前捕集主要是在燃料燃烧前先进行处理,将燃料中的碳转化为易于捕集的形式,然后再燃烧,但水泥生产过程约有60%碳酸盐分解产生的co2随烟气排放,无法得到有效富集,因此燃烧前捕集方式不适用于现有的水泥生产过程。过程捕集是在燃烧过程中使用富氧或纯氧代替空气进行燃烧,从而得到纯净的co2便于捕集,但需要增加投资成本高昂的供氧设备。此外,由于纯氧环境可造成局部火焰温度过高,导致窑炉设备烧损,可能引发安全生产问题。在化学吸收法、膜分离法、钙循环法等燃烧后捕集方式中,化学吸收法是目前最成熟可靠的一种方法,通常使用碱性溶液(如氨或胺类化合物)吸收烟气中的co2,然后通过加热或减压的方式释放出纯净的co2,最后进行收集。但吸收过程是需要消耗较多的能源和化学试剂,运行成本相对较高。膜分离法使用特定的膜材料分离烟气中的co2,设备占地面积小,能耗低,但受限于烟气成分复杂,所含颗粒粉尘导致膜材料的性能和寿命有限,需要定期更换。钙循环法利用不同温度下caco3-cao的循环反应实现烟气co2富集,能最大程度匹配水泥生产工艺、原料,但钙基吸收剂在反应过程中会逐渐失活,致使碳捕获效率降低。因此,基于提升co2富集浓度的碳捕集方法是提高碳捕集效率、减低提纯成本、控制系统投资运行成本的关键。目前,电能是优质、高效、清洁的二次能源,其中电磁感应加热是国内外高耗能领域技术研究的热点。从碳捕集的角度来看,使用电磁感应加热并不直接实现水泥烟气的co2捕集,但从生产工艺角度而言,可以将传统工艺中气-固换热的方式改变为热传导的传热方式,避免外来气源引入影响co2纯度,使工况烟气中成分较为单一。此外,如果电能来自低碳或零碳的能源,在整个水泥生产过程中产生的co2就会减少。随着绿电发展及储能成本的降低,水泥生产过程采用电能替代化石燃料燃烧将彻底消除燃料燃烧产生的co2排放,同时便于集中生料分解过程中的co2。电能烧成水泥熟料应满足与现有水泥生产工艺流程适配,降低现有烧成系统改动成本,在生产出质量合格的水泥产品的同时达到理想co2富集浓度。

3、中国专利公开号cn 113509834 a提出了一种局部钙循环与纯氧燃烧耦合的水泥生产碳捕集装置及工艺,中国专利公开号cn 112984783 a提出了一种基于co2等离子体热风炉的水泥生产和co2分解气回收系统及方法,中国专利公开号cn 114562876 a提出了一种电加热水泥熟料烧成系统及方法。但现有工艺仍存在一些问题:

4、(1)现有工艺中,无法将水泥生产系统中生料分解区域和熟料烧成区域分区实现co2捕集,各工序之间依懒性较高,工艺流程冗长,由漏风问题导致碳捕集不能达到理想的浓度要求。

5、(2)现有工艺中,尾端钙循环集成工艺通过出回转窑烟室的高温烟气实现,废气温度较高,无法达到cao碳化反应温度窗口,导致钙循环反应co2转化效率较低,需合理控制碳化反应烟气温度。

6、(3)现有工艺中,原、燃料的品质差异可能在水泥生产的反应烟气中引入不同程度的s、n等杂质成分,使co2提纯系统的运行成本、单位产品成本与除杂成本增加。

技术实现思路

1、针对现有技术存在的问题,本发明提供了一种实现窑炉全域co2捕集的水泥熟料生产系统及制备方法,能够。

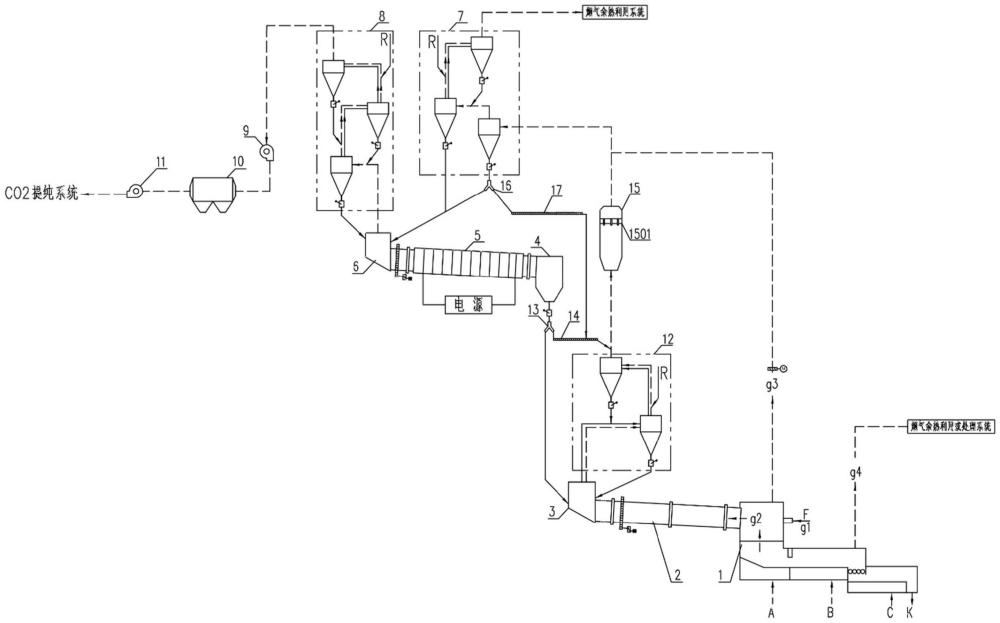

2、本发明是这样实现的,一种水泥生产系统,包括预热分解单元和煅烧单元,所述预热分解单元包括第一多级旋风预热器和分解窑,所述分解窑的窑尾设置有第一烟室,第一多级旋风预热器中最下级旋风筒的出料口与第一烟室相连接,所述分解窑的窑头设置有缓冲仓;

3、所述煅烧单元包括回转窑,所述回转窑的窑头位置设置有燃料燃烧器,所述回转窑的窑尾设置有第二烟室,所述缓冲仓的出料口与第二烟室相连接;所述回转窑的窑头设置有冷却机,其特征在于:

4、所述预热分解单元和煅烧单元之间设置有循环单元,所述循环单元包括第三多级旋风预热器和碳化炉,第三多级旋风预热器中最下级旋风筒的进风口与第二烟室相连接,第三多级旋风预热器中最下级旋风筒的出料口与第二烟室相连接;

5、所述碳化炉的进口与第三多级旋风预热器中最上级旋风筒的出风口通过第一风管相连通,所述碳化炉的出口与第一多级旋风预热器中最下级旋风筒的进风口通过第二风管相连通;

6、所述第一多级旋风预热器中最下级旋风筒的出料口将未碳化的物料输送至第一风管内;

7、所述缓冲仓的出料口将部分分解的生料输送至第一风管内。

8、进一步的,所述预热分解单元还包括第二多级旋风预热器,第二多级旋风预热器中最下级旋风筒的进风口与第一烟室相连接,第二多级旋风预热器中最下级旋风筒的出料口与第一烟室相连接。

9、进一步的,所述第二多级旋风预热器中最上级旋风筒的出风口与co2提纯系统相连接,第二多级旋风预热器中最上级旋风筒的出风口的高浓度co2经收尘器进入co2提纯系统。

10、进一步的,所述分解窑采用电磁感应加热形式对生料进行分解,所述分解窑的窑体由磁性材料制成,所述分解窑的窑体表面缠绕闭环电磁加热线圈,所述电磁加热线圈与外部电源相连接。分解窑窑体材质选自309s、310s、inconel602、inconel625、高纯石墨材料中的任意一种。采用电磁感应加热形式,利用高频电压使电磁线圈产生磁场,窑体的磁性材质接触磁场后发生涡流现象,使分子加剧碰撞、摩擦产生热量,通过壁面传热给生料达到分解所需温度。

11、进一步的,所述冷却机前段设置有三次风管,所述三次风管将冷却熟料的三次风输送至第二风管内,所述三次风管上设置电磁调节阀门,通过电磁阀门开度控制风量。

12、进一步的,所述碳化炉的顶部内侧切向环形布置有雾化器,所述雾化器输出雾化水气与碳化炉进口的气固两相逆向接触,加快碳化反应速率。

13、进一步的,所述碳化炉内设置有二级缩口,使物料与气体产生二次喷腾,所述二级缩口上方扩张段平均截面风速达到20~30m/s,保证物料在碳化炉内被托起,避免出现塌料问题。

14、进一步的,所述冷却机的后段与烟气余热利用处理系统相连接,用于窑头余热发电、燃料烘干或其他进行余热利用或处理的装置;

15、所述第一多级旋风预热器中最上级旋风筒的出风口与烟气余热利用系统相连接。

16、本技术另一方面提供一种采用上述水泥生产系统的水泥熟料制备方法,包括以下步骤:

17、s1、将生料分别喂入第一多级旋风预热器和第二多级旋风预热器,生料在对应多级旋风预热器内与烟气进行换热和气固分离;

18、s2、第一多级旋风预热器和第二多级旋风预热器的生料预热后进入分解窑中发生caco3分解反应得到分解生料,同时释放co2气体;

19、将生料喂入第三多级旋风预热器,生料与回转窑出窑废气对流换热,发生caco3分解反应得到分解生料,同时提高出窑废气中co2浓度;

20、s3、局部钙循环:

21、缓冲仓中一部分分解生料输送至第一风管,第三多级旋风预热器的出口烟气携带分解生料进入碳化炉,在碳化炉内完成碳化反应;

22、出碳化炉的caco3经混合烟气携带进入第一多级旋风预热器中最下级旋风筒,其中混合烟气包括三次风与碳化炉出口烟气;

23、第一多级旋风预热器中最下级旋风筒的下料管将完全碳化的物料输送至分解窑中分解,将未完全碳化的物料输送至第一风管进行反应循环;

24、s4、第三多级旋风预热器的分解生料经第二烟室进入回转窑参与熟料烧成;

25、分解窑的分解生料进入缓冲仓,缓冲仓中另一部分分解生料经第二烟室进入回转窑参与熟料烧成;

26、物料在回转窑内完成烧成反应后形成高温熟料,经冷却机冷却后最终得到水泥熟料;

27、s5、进行co2捕集。

28、进一步的,所述碳化反应具体为:在碳化温度下分解窑内的cao与雾化水气、出口烟气中的co2发生碳化反应生成caco3,其中出口烟气包括燃料燃烧产生的co2及第三多级旋风预热器喂入生料发生分解反应的co2,碳化温度范围为650~850℃。

29、进一步的,所述分解窑中生料分解温度范围为850~950℃,所述回转窑中熟料烧成温度范围为1300~1450℃。

30、进一步的,生料在分解窑内填充率为5%~10%,分解窑斜度1.5%~5%,分解窑转速1~5rpm,长径比6~10:1,控制生料在分解窑内的停留时间在15~30分钟范围内。

31、进一步的,co2捕集具体为:

32、通入回转窑的二次风与燃料燃烧产生的出窑废气经第二烟室进入第三多级旋风预热器,出窑废气温度范围为950~1050℃,co2浓度为20%~30%;出窑废气与第三多级旋风预热器喂入生料换热后温度下降至650~850℃,废气中co2浓度提升至35%~50%;出第三多级旋风预热器的烟气携带cao进入碳化炉完成cao合成caco3反应,反应后与三次风混合在第一多级旋风预热器内与喂入生料换热分离,最终进入烟气余热利用系统;

33、第一多级旋风预热器、第二多级旋风预热器、第三多级旋风预热器喂入的生料发生caco3分解反应以及回转窑燃料燃烧所释放的co2最终均在分解窑内富集,co2浓度≥85%,进入第一多级旋风预热器中与喂入的生料换热分离,经高温风机引入收尘器降低粉尘颗粒含量,最终经尾排风机引入co2提纯系统;

34、三次风为冷却水泥熟料后出冷却机前段的热空气,温度范围为900~1000℃,通过管路上设置的电磁阀门开度控制进入第三多级旋风预热器的三次风风量,热空气第一风管内,与碳化炉出口烟气混合后进入第一多级旋风预热器,预热第一多级旋风预热器喂入的生料,第一多级旋风预热器出口烟气温度为250~400℃,烟气中co2浓度≤15%,换热后的烟气经第一多级旋风预热器中最上级旋风筒进入烟气余热利用系统,实现余热发电、物料烘干及雾化水预热。

35、本发明具有的优点和技术效果:由于采用上述技术方案,解决了现有水泥生产过程中单纯依靠钙循环或电能烧成方式实现co2全域碳捕集所面临的co2富集浓度低、捕集效率低、工艺流程复杂的问题,从而导致co2提纯投资运行成本、综合能耗及单位成本显著增加。

36、(1)与传统水泥生产工艺相比,分解炉中物料的流态化运动依赖大量烟气,致使烟气中co2浓度较低,仅为20%~30%。本发明的生料分解过程采用电加热分解窑,改变传统燃煤分解炉供热方式,通过窑体壁面传热至生料实现caco3分解,形成以co2为主的烟气环境,提高co2富集浓度;

37、(2)本发明在实现生料分解部分碳捕集的基础上,集成caco3-cao循环反应特性,将回转窑燃料燃烧产生的co2固化为caco3,与第一、第二多级旋风预热器喂入生料集中释放co2,因此分解窑内气氛为基于caco3分解产生的高浓度co2,经第二多级旋风预热器换热分离后,可极大程度提高系统内co2捕集效率,实现窑炉全域碳捕集;

38、(3)本发明相对其水泥熟料co2捕集系统,能独立实现生料分解过程与熟料烧成过程的co2捕集,实现局部和全域生产系统碳捕集的灵活切换。若以氢气作为燃料燃烧为熟料烧成提供热量,燃料燃烧不产生co2,可由分料阀控制将已完成分解的热生料全部送入回转窑,并停止向第三多级旋风预热器喂入生料,即可完成水泥熟料生产系统产生的co2的捕集过程。

39、(4)本发明能够适应原、燃料成分波动对co2提纯系统产生的影响,进一步降低碳捕集成本。含有机硫化物、无机硫化物等杂质的高硫劣质生料(1.0%~3.0%)可喂入第一、第三多级旋风预热器,挥发性硫可伴随烧成及冷却过程产生的烟气进入烟气余热利用系统,部分硫酸盐产物在回转窑内固化生成caso4,而低硫原料(<1%)可喂入第二多级旋风预热器,降低co2提纯系统的脱硫成本。此外,可以避免回转窑内燃料燃烧产生的烟气、冷却机空气进入分解窑,阻止劣质燃料在高温空气环境中产生的sox、nox酸性气体以及水蒸气进入第二多级旋风预热器,降低杂质成分及水蒸气对co2富集浓度的影响,提高后续co2提纯系统的运行效率、稳定性,降低碳捕集成本。

40、(5)本发明可保留原有生产系统中的回转窑、多级旋风预热器、冷却机及涉及的余热利用和烟气处理系统,在目前大多数双系列离线型预分解窑系统基础上小幅度改造后即可满足生产需求,工艺流程易于适应性设计。。

本文地址:https://www.jishuxx.com/zhuanli/20240802/262035.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。