一种UPE多孔过滤膜及其制备方法和用途与流程

- 国知局

- 2024-08-08 16:51:01

本发明涉及膜材料的,特别是一种upe多孔过滤膜及其制备方法和用途。

背景技术:

1、聚合物多孔膜,是一种以有机高分子聚合物为原料制成的薄膜,主要起到过滤分离杂质等作用。根据高分子聚合物的不同,聚合物多孔膜可分为纤维素类聚合物多孔膜,聚酰胺类聚合物多孔膜,聚砜类聚合物多孔膜、聚酯类聚合物多孔膜、聚烯烃类聚合物多孔膜等。

2、其中聚烯烃类聚合物多孔膜主要有聚乙烯多孔膜、聚丙烯多孔膜等,聚乙烯随聚合方法与催化剂的不同而有低密度聚乙烯(ldpe)(高压聚合)、高密度聚乙烯(hdpe)(低压ziegler催化聚合)、线型低密度聚乙烯(lldpe)、超高分子量聚乙烯(uhmpe)等品种。近年来,超高分子量聚乙烯(upe)多孔膜在电池隔膜件、过滤等各领域方面得到广泛应用。

3、超高分子量聚乙烯应用于电池隔膜件时,由于电池的特性、安全性等因素,超高分子量聚乙烯多孔膜需要更多的考虑透气性、机械特性、热收缩性、热关闭等性能。

4、如cn101253232b专利中的聚乙烯微多孔膜是由质均分子量在7×105以上的超高分子量聚乙烯的比例为1质量%以上,且质均分子量与数均分子量的比为5-300的聚乙烯类树脂构成的聚乙烯微多孔膜,具有至少在一面形成的平均细孔直径超过0.04μm的粗大构造层和平均细孔直径为0.04μm以下的致密构造层构成的倾斜结构。上述聚乙烯微多孔膜用于电池用隔离件,利用粗大构造层和致密构造层的配合,粗大构造层主要用于增大电池隔膜对于电解液的渗透量,而致密构造层则用于保持电池隔膜的结构强度,上述电池隔膜加压时的透气度变化小,电解液吸收快,能够提高电池的安全性。

5、cn101233176a专利中的聚乙烯微多孔膜是由质均分子量在1×106以上的超高分子量聚乙烯的比例为15%以下的聚乙烯系树脂构成的微多孔膜,具有平均细孔直径为0.01-0.05μm的致密构造层和在至少一面形成的平均细孔直径为致密构造层的1.2-5.0倍的粗大构造层,粗大构造层/致密构造层的厚度比为5/1-1/10。其制备方法为:从模头挤出聚乙烯系树脂与成膜用溶剂的熔融混炼物,冷却得到挤出成形体,通过一面骤冷、一面慢冷的方式来形成凝胶状片材,然后以聚乙烯系树脂的结晶分散温度+10℃-结晶分散温度+30℃进行单轴拉伸,除溶剂后再次进行单轴拉伸得到聚乙烯微多孔膜。

6、由此可以看出,超高分子量聚乙烯滤膜应用于电池隔膜件时,需要更多的地考虑对于电解液的吸收速度等性能,同时由于电池隔膜件的工作需求,因此需要电池隔膜具有高温热关闭、阻隔正负极的作用,电池隔膜需要提供锂离子等穿过的通道,以便正负极的充放电等。但是在应用到膜过滤领域中时,需要考虑更多的是过滤膜的通量以及截流效率等性能,而上述性能则是电池隔膜所应用环境未考虑且忽略的。

7、再如授权公开号为cn101107063b的中国发明专利中公开了一种多层微孔聚合物膜和制备方法,多层微孔聚合物膜至少两个多孔层,至少两个层具有不同的平均孔径,不同孔径的层由多孔界面分隔,多个层的孔径是均匀的或形成梯度,多孔层形成整体的多孔主体基质,其中每一层的聚合物材料是超高分子量聚乙烯,多层微孔聚合物膜具有花边状开口型结构,膜厚度为20-70微米。上述多层微孔聚合物膜需要将各层的混合物单独加热升温获得溶液,并在剪切下将各溶液通过成型模共挤出形成双层片,通过对双层片进行冷却以相分离,最后选择性除去致孔剂形成的微孔结构,即可得到双层微孔膜。由于上述过滤膜存在多孔界面,而通常多孔界面两侧的材料可能是不同的,在进行过滤分离的过程中难免会在多孔界面处出现流量的衰减或损失,进而一定程度上影响了多孔过滤膜的截流效率。

8、申请人在实验探究过程中发现,利用超高分子量聚乙烯制备获得的聚乙烯微多孔膜在光刻胶过滤处理方面也取得了不错的效果,因此,本技术人提出了公开号为cn113926322a的发明专利,公开了一种低比表面积的upe多孔膜,该upe多孔膜包含主体以及位于主体两侧的第一多孔表面和第二多孔表面,第一多孔表面和第二多孔表面均分别具有若干个沟壑状的第一孔洞和第二孔洞,主体具有三层结构,分别为预过滤层、分离层和支撑层,分离层的平均孔径均小于预过滤层和支撑层的平均孔径,利用沟壑状结构的第一孔洞和第二孔洞来减少无效孔容,使得对多孔膜的清洗更加容易,同时多孔膜具有较大的流速。同时预过滤层提供了容纳大杂质的空间,分离层起到截流凝胶的作用,使得多孔膜具有较好的纳污量和过滤速度。在应用过程中,实际起到截流作用的为分离层,上述多孔膜在实现过滤的过程中其截流效率并不太高,虽然多孔膜具有较大的流速,但是多孔膜的截流效率由于分离层厚度以及占整体多孔膜厚度的限制并不太高,因此upe多孔膜在应用到光刻胶过滤处理方面的截流效率仍存在提升的空间。

技术实现思路

1、本发明所要达到的目的是提供一种upe多孔过滤膜及其制备方法和用途。

2、为了达到上述目的,本发明采用如下技术方案:

3、一种upe多孔过滤膜,包括主体,所述主体的两侧分别形成有第一外表面和第二外表面,所述主体内形成有非定向曲折通路,所述多孔膜的pmi平均孔径为2-100nm;

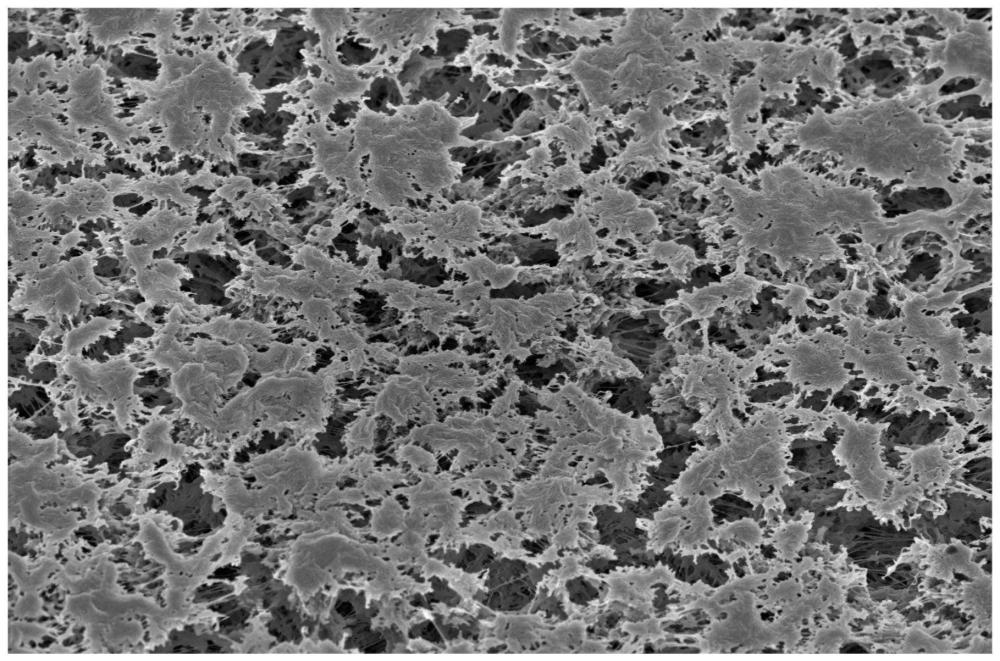

4、所述第一外表面有第一微孔,所述第二外表面有第二微孔,所述第一微孔呈花边孔状且由若干块状结构围绕形成,所述第二微孔呈圆孔状,所述第一微孔的sem平均孔径大于所述第二微孔的sem平均孔径,所述第一微孔至所述第二微孔的sem平均孔径呈梯度变化;

5、所述第一外表面至所述第二外表面之间通过连续纤维组成。

6、本发明的第一外表面和第二外表面分别作为进液面和出液面,本发明的第一微孔由若干块状结构围绕组成且呈花边孔状,相较于片状或者条状结构而言,块状结构形成的第一微孔的孔壁厚度相对更大一些,在受到外界应力时具有相对更大的受压量,使得由块状结构形成的第一微孔结构更加稳定,不容易发生坍塌,能够提高upe多孔过滤膜孔洞的强度;

7、同时由块状结构围绕形成的第一微孔呈花边孔状,由于块状结构的不规则形态,相邻第一微孔间难免无法形成完整的闭环从而存在一些细微的开口,即相邻第一微孔之间可能存在开口并通过细微的开口相互连通,而片状或条状结构围绕形成的孔洞通常为封闭的孔洞;

8、当孔洞数量、孔洞平均孔径、孔洞面积率等条件均基本保持一致时,发现采用块状结构围绕形成的第一微孔相较于片状或条状结构围绕形成的第一微孔而言,前者的渗透流量会相对更大一些。分析原因可能在于当第一微孔处于封闭状态时,待过滤流体透过第一外表面的第一微孔时,由于表面张力的存在,待过滤流体难免会在第一微孔表面形成膜泡,并在短暂的时间内“堵塞”第一微孔,在持续流动的待过滤流体的作用下,膜泡会发生破裂从而使得第一微孔畅通并持续透过待过滤流体。而本发明由于块状结构的不规则性,导致块状结构围绕形成的第一微孔之间难免存在相互连通的开口,使得膜泡在接受到作用力的过程中能够沿开口向相邻第一微孔发生拉扯,从而促成膜泡的破裂,一定程度上减少了第一微孔因形成膜泡而发生“堵塞”的时间,进而提高了单位时间内第一微孔对于待过滤流体的渗透速率。

9、本发明中第一微孔至第二微孔方向的sem平均孔径呈梯度变化,且第一微孔的sem平均孔径大于第二微孔的sem平均孔径,第一微孔呈花边孔状起到增大流量的作用,而第二微孔呈圆孔状则起到对杂质颗粒的截流作用,从而保证多孔过滤膜的渗透通量的同时起到对杂质颗粒提高截流效率的作用。沿多孔过滤膜厚度方向的sem平均孔径逐渐减小,通常sem平均孔径都会存在一定的误差波动范围,一般来说测量的sem孔径中会存在部分大于sem平均孔径的孔洞,即沿多孔过滤膜厚度方向的每一段难免存在部分“大孔”,杂质颗粒可能会从“大孔”处穿过;而由于工艺等因素sem平均孔径的误差波动范围大致是稳定的,因此每一段中虽然会存在部分“大孔”,但是由于沿多孔过滤膜厚度方向的下一段的sem平均孔径是减小的,因此即便下一段也存在“大孔”,下一段的“大孔”sem孔径通常也会小于上一段的“大孔”sem孔径,从而实现对透过上一段“大孔”的颗粒的截流作用。第一微孔至第二微孔方向的sem平均孔径呈梯度变化一定程度上能够起到“大孔”区对于杂质颗粒的多段截流过滤的作用,进而进一步提高多孔过滤膜的截流效率。

10、本发明区别于传统的复合膜,复合膜通常有多层结构,它是用一分开的过程步骤将作为分离层的致密层涂加在一微孔的支撑层或支撑膜上,复合膜中构成支撑层和皮层的材料也往往是不同的,待过滤流体在过渡的分隔面由于两侧材料的不同可能会存在一定的流量衰减。本发明通过连续纤维形成的多孔过滤膜针对于复合膜而言,不存在过渡分隔面,进而避免了传统复合膜的过渡分隔面处引起的流量衰减,一定程度上提高多孔过滤膜的截流过滤速率。

11、进一步的,各所述块状结构表面形成有多个细状突刺,各所述细状突刺之间相互勾连,所述块状结构之间形成有沟壑,所述块状结构形成有多个与所述沟壑相连通的亚孔,各所述沟壑之间围绕形成所述非定向曲折通路。

12、在本发明提供的多孔过滤膜结构中,能够清楚地观察到块状结构表面形成有多个细状突刺,在第一外表面各细状突刺相互勾连在一起,由于细状突刺相较于块状结构而言体积和长度均较小,因此在进行过滤时,细状突刺通常并不会影响待过滤流体透过第一微孔,即虽然块状结构表面存在细状突刺,但是细状突刺并不会影响待过滤流体透过第一微孔的通量。

13、当多孔过滤膜应用于光刻胶过滤时,由于细状突刺的存在,使得光刻胶中大分子在进入第一微孔时会受到来自细状突刺的阻拦和拉扯作用,与此同时位于沟壑间的细状突刺也能够对进入多孔过滤膜内部的大分子杂质进行阻拦和拉扯,从而一定程度上起到对光刻胶中大分子杂质的预过滤作用。

14、本发明通过块状结构的亚孔设置,使得待过滤流体能够通过块状结构的亚孔处向多孔过滤膜内的沟壑处运动,相较于实心的块状结构而言,在保证块状结构整体强度的同时,一定程度上提高了单位时间内待过滤流体渗透进入多孔过滤膜内部的通量;同时块状结构的亚孔通常具有较小的孔径,一定程度上也能够起到对光刻胶中大分子杂质的阻隔作用,达到一定的预过滤效果。

15、进一步的,所述块状结构沿所述多孔过滤膜厚度方向的厚度占比大于30%,所述亚孔沿所述块状结构表面的面积占比不小于5%。

16、本发明所提供的多孔过滤膜结构中,控制块状结构的厚度占比大于30%,块状结构之间形成的沟壑能引导待过滤流体沿多孔过滤膜厚度方向运动,使得多孔过滤膜具有较好的渗透速率;但是块状结构沿多孔过滤膜厚度方向的厚度占比不宜大于60%,若块状结构占比过大,则会导致实际起到截流作用的有效孔洞层厚度减小,虽然块状结构占比的增大有利于提高待过滤流体进入多孔过滤膜的渗透速率,但是截流有效孔洞层厚度的减小会导致多孔过滤膜实际的截流效率降低。

17、由于亚孔与多孔过滤膜内部的沟壑相连通,因此亚孔占块状结构表面(即第一外表面上)的面积占比一定程度上能够用来表征亚孔在块状结构内部的分布占比。控制亚孔面积占比不小于5%,使得在保证第一孔洞强度的同时,提供了待过滤流体/光刻胶分子透过的空间,从而使得大部分待过滤流体通过第一微孔进入多孔过滤膜内部,少部分待过滤流体能够通过亚孔进入多孔过滤膜内部的沟壑内,一定程度上起到单位时间内提高待过滤流体的渗透量的作用,同时亚孔结构也可以起到一定的预过滤作用,将待过滤流体如光刻胶中的大分子阻隔在亚孔结构处。但是亚孔面积占比不宜大于30%,若亚孔面积占比过大,则会影响块状结构的结构强度,当块状结构受压或受拉时,相邻亚孔间距过近且亚孔占比过大可能会导致亚孔发生坍塌。

18、进一步的,所述第一微孔的sem平均孔径/所述第二微孔的sem平均孔径不小于10。

19、本发明所提供的多孔过滤膜结构中,第一微孔的sem平均孔径较大程度上影响了待过滤流体进入多孔过滤膜的渗透速率,而第二微孔的sem平均孔径则较大程度上影响了多孔过滤膜的截流效率,因此控制第一微孔的sem平均孔径与第二微孔的sem平均孔径之比不小于10,使得多孔过滤膜具有较好的渗透速率的同时兼具较好的截流效率;若两者之间的比值过小,则表明第一微孔的sem平均孔径和第二微孔的sem平均孔径相差不大。若第一微孔的sem平均孔径过小,则导致第二微孔的sem平均孔径较小,虽然能够对待过滤流体进行较好的截流作用,但是多孔过滤膜无法取得较好的渗透速率;反之,若第一微孔的sem平均孔径过大,则导致第二微孔的sem平均孔径较大,导致多孔过滤膜无法对待过滤流体进行充分的截流,进而无法同时兼顾通量和截流效率。

20、所述第一微孔的sem平均孔径/所述第二微孔的sem平均孔径不大于30。

21、考虑到多孔过滤膜整体的结构强度,第一微孔的sem平均孔径与第二微孔的sem平均孔径之比不宜过大,若两者之间的比例超过30以上,则会导致第一微孔的孔径过大,进而使得花边孔面的强度降低甚至可能导致过滤时第一微孔受到流体压力而塌缩。因此调整第一微孔的sem平均孔径与第二微孔的sem平均孔径到适当的比值能够保证渗透速率的同时兼具截流效率。

22、其中膜第一外表面的第一微孔以及第二外表面的第二微孔的sem平均孔径可以通过使用扫描电子显微镜对膜结构进行形貌表征后,再利用计算机软件(如matlab、nis-elements等)或手工进行测量,并进行相应计算;在膜的制备过程中,在垂直于膜厚度方向上,其各项特征如孔径分布是大致均匀的,基本保持一致;所以可以通过在相应平面上部分区域的平均孔径大小,来反映该平面上整体的平均孔径大小。在实际进行测量时,可以先用电子显微镜对膜表面进行表征,获得相应的sem图,而由于膜表面孔洞大致是均匀的,因此可以选取一定的面积,例如1μm2(1μm乘以1μm)或者25μm2(5μm乘以5μm),具体面积大小视实际情况而定,再用相应计算机软件或者手工测出该面积上所有孔洞的孔径,然后进行计算,获得该表面上孔洞的平均孔径;当然本领域技术人员也可以通过其他测量手段获得上述参数,上述测量手段仅供参考。

23、进一步的,所述第二微孔的sem平均孔径为15-80nm,所述第二微孔的sem平均孔径的离散系数不大于0.5。

24、本发明中多孔过滤膜的pmi截流孔径为2-100nm,第二微孔的sem平均孔径为15-80nm,第二微孔的sem平均孔径的离散系数不大于0.5,由此可以看出,即便第二微孔的sem平均孔径控制为15-80nm,但是控制第二微孔的sem平均孔径在第二外表面的分布均匀性维持在一定程度,也能够使得多孔过滤膜能够过滤比sem平均孔径更小的颗粒直径的杂质。第二微孔的sem平均孔径的离散系数越小,则证明第二外表面的第二微孔的sem平均孔径分布越均匀,进而使得通过第二微孔的sem平均孔径与第二微孔的sem平均孔径的离散系数之间的配合,来调整多孔过滤膜的有效pmi截流孔径范围。例如测试型号为upe-598-1的多孔过滤膜时,测得其第二微孔的sem平均孔径为56.4nm左右,其第二微孔的sem平均孔径的离散系数为0.307左右,经过测试该型号upe-598-1的多孔过滤膜的有效pmi截流孔径范围为20nm。

25、第二微孔的离散系数可以通过上述方法测得选取区域内的第二微孔的sem孔径以及sem平均孔径后,计算得到平均数和标准差,最后通过计算得到的标准差/平均数得到第二微孔的离散系数。

26、进一步的,所述第一外表面的孔洞面积率为a1,所述第二外表面的孔洞面积率为a2,a1/a2的取值区间为1.1-1.4。

27、进一步的,a1为15-25%,a2为12-18%。

28、本发明中第一外表面和第二外表面的孔洞面积率可以通过使用扫描电子显微镜对膜结构进行形貌表征后,再利用计算机软件(如matlab、nis-elements等)或手工进行测量,并进行相应计算;在膜的制备过程中,在垂直于膜厚度方向上,其各项特征如孔径分布是大致均匀的,基本保持一致;所以可以通过在相应平面上部分区域的孔洞面积率,来反映该平面上整体的孔洞面积率大小;在实际进行测量时,可以先用电子显微镜对膜表面进行表征,获得相应的sem图,而由于膜表面孔洞分布大致是均匀的,因此可以选取一定的面积,例如1μm2(1μm乘以1μm)或者25μm2(5μm乘以5μm),具体面积大小视实际情况而定,再用相应计算机软件或者手工测出该面积上所有孔洞的面积,然后进行计算,获得该第一外表面和第二外表面的孔洞面积率当然本领域技术人员也可以通过其他测量手段获得上述参数,上述测量手段仅供参考。

29、本发明中的多孔过滤膜第一外表面的孔洞面积率与第二外表面的孔洞面积率为1.1-1.4,使得进液面一侧的孔洞面积率均大于出液面一侧的孔洞面积率,一方面呈花边孔状的单个第一微孔的面积均远大于呈圆孔状的单个第二微孔;另一方面,第一外表面的第一微孔主要起到增大渗透流量的作用,控制第一外表面的孔洞面积率维持至一定程度有利于待过滤流体快速地进入多孔过滤膜内部,其中孔洞面积率控制为15-25%较佳,多孔过滤膜具有较好的渗透速率。若孔洞面积率过高,可能会造成多孔过滤膜第一外表面第一微孔的孔壁较薄,持续受到外力的作用下可能会导致第一微孔变形甚至坍塌,因此孔洞面积率不宜过高。

30、本发明的多孔过滤膜第一外表面的孔洞面积率大于第二外表面的孔洞面积率,一定程度上使得第一外表面一侧(进液面一侧)对于待过滤流体的渗透速率要大于第二外表面一侧(即出液面一侧)的截流速率;从而在过滤时,一定程度上,多孔过滤膜的进液量会稍大于出液量,而位于多孔过滤膜内的液体会受到进液一侧液体的压力,使得多孔过滤膜进液侧和出液侧之间存在一定压力差,从而促进位于多孔过滤膜内部的待过滤流体向出液面一侧运动。

31、进一步的,所述第一外表面的孔密度为0.2-6个/μm2,所述第二外表面的孔密度为120-260个/μm2。

32、孔密度是指单位面积上孔的数量,可以通过例如观察多孔过滤膜第一外表面和第二外表面的给定正方形表面积的扫描电子显微镜图并计算在该给定面积内的孔数可以确定第一外表面和第二外表面的孔密度。计算得到的给定正方形面积内的孔数可以通过简单的比例而被标准化至特定参考面积;可以理解的是,本领域技术人员还可以通过其他测量手段获得上述参数。

33、本发明的多孔过滤膜第一微孔的sem平均孔径远大于第二微孔的sem平均孔径,第一外表面的孔密度远低于第二外表面的孔密度,一方面,第一微孔的sem平均孔径与孔密度相配合,体现孔径大而分布疏的特点,起到增大渗透流量的作用,使得多孔过滤膜进液面拥有较好的渗透速率的同时第一微孔的分布不过度密集,从而提高多孔过滤膜进液面一侧孔洞的强度和稳定性,减小孔洞发生塌陷的几率;第二微孔的sem平均孔径与孔密度相结合,体现孔径细而分布密的特点,起到对待过滤流体的精细截流作用,使得多孔过滤膜具有较好的截流效率。

34、进一步的,所述第一外表面至所述第二外表面的sem平均孔径变化梯度为10-80nm/μm。

35、进一步的,在正压力为0.03mpa,温度为20℃的条件下,50ml水通过直径为47mm的多孔过滤膜所需要的时间为60-3000s;

36、所述多孔过滤膜的横向拉伸强度为3.4-14.18mpa;所述多孔过滤膜的纵向拉伸强度为4.4-14.83mpa。

37、本发明中通过对聚乙烯平板膜进行流速测试,在压力为0.03mpa,温度为20℃的条件下,50ml水通过直径为47mm的聚乙烯平板膜所需要的时间为300-3000s,其中聚乙烯平板膜根据pmi截流孔径的不同,可分为2nm、5nm、10nm、20nm、50nm和100nm等型号,其中流体通过pmi截流孔径为2nm的upe多孔过滤膜所需的时间最长;流速测试实验说明了多孔过滤膜具有较大的流速,流体通过多孔过滤膜所需的时间较短,过滤时的时间成本较低,能够产生较高的经济效益,同时也说明了本发明的多孔过滤膜适合应用于光刻胶领域。

38、水通过多孔过滤膜的时间一定程度上反映了多孔过滤膜的通量,在进行多次实验的前提下,基于本技术中upe多孔过滤膜的结构,水通过多孔过滤膜的时间可能由膜的厚度、第一外表面及第二外表面的孔径、块状结构沿膜厚度方向上所占的比例以及第一外表面和第二外表面的孔洞面积率共同作用影响。

39、进一步的,一种如上述的upe多孔过滤膜的制备方法,包括以下步骤:

40、s1:将聚乙烯树脂加入到由化合物a和化合物b组成的溶剂体系中搅拌混合,混合均匀后形成固含量为8-14%的混合物料;其中聚乙烯树脂为质均分子量为200万-500万的超高分子量聚乙烯,化合物a为聚乙烯树脂的非溶剂,化合物b是聚乙烯树脂的溶剂,其中化合物a含量高于化合物b的含量;

41、s2:将混合物料在温度为220-250℃的条件下加热熔融混炼,形成铸膜液,然后经过模头挤出,形成液膜;模头挤出温度180-220℃;

42、s3:将液膜在15-120℃的温度环境下进行分相固化,形成原膜;其中第二外表面一侧的降温速率与第一外表面一侧的降温速率的比值大于等于2,且第二外表面一侧降温速率控制为20-100℃/s,第一外表面一侧降温速率控制为8.5-50℃/s;

43、s4:对原膜进行第一次热定型,控制第一次热定型温度为40-100℃,得到生膜;

44、s5:用萃取液萃取溶剂体系,使得溶剂体系从生膜中脱除,得到成型膜;

45、s6:对原膜第二次热定型,控制第二次热定型的温度为60-120℃,制得超高分子量聚乙烯多孔膜。

46、在本发明中,通过控制聚乙烯树脂的分子量为200万-500万从而来实现铸膜液中低固含量的目的,同时利用液膜两侧不同的分相速度来成型一侧为花边孔、另一侧为圆孔的upe多孔过滤膜。此处固含量指的是超高分子量聚乙烯分子在铸膜液中的含量,本技术中通过控制超高分子量聚乙烯的添加量和质均分子量来控制固含量的大小。通常情况下,控制其他条件如相分离条件等基本相同的情况下,低固含量的铸膜液更容易成型大孔,高固含量的铸膜液更容易成型小孔;此时控制第二外表面侧的降温速率高于第一外表面侧的降温速率;由于温度的骤降并结合第二外表面侧的固含量的影响使得第二外表面成型致密的小孔,同理第一外表面一侧也由于降温速率和第一外表面侧的固含量的影响成型花边孔即大孔。

47、通过多次的实验发现,第一外表面第一微孔的孔径和第二外表面第二微孔的孔径可能受铸膜液中的固含量、降温速率等因素共同作用影响的。

48、本发明中在萃取前进行热定型,由于原膜中存在应力,在进行萃取过程中可能由于应力的存在发生收缩的情况,通过在萃取前热定型来尽可能消除原膜内的应力;第一次热定型温度控制为40-100℃,由于多孔过滤膜中含有油性物质,热定型温度过高可能会引发安全隐患,第一次热定型温度优选为60-80℃。第二次热定型用于对多孔过滤膜一侧为花边孔、另一侧为圆孔的结构进行稳定,控制温度为60-120℃,温度过高可能会导致多孔过滤膜中的纤维合并,进而产生缩孔的情况,第二次热定型温度优选为70-100℃。

49、而在多次的实验过程中,第一次热定型和第二次热定型的温度控制在合适区间可能是影响第一外表面第一微孔和第二外表面第二微孔分散均匀性的因素之一。

50、进一步的,所述混合物料包括下列重量份物质组成:

51、聚乙烯树脂:10-18份;

52、化合物a:50-70份;

53、化合物b:15-45份;

54、所述化合物a为邻苯二甲酸二甲酯、已二酸二辛酯、乙二醇二醋酸酯、磷酸三苯酯、邻苯二甲酸二环己酯、三醋酸甘油酯、碳酸二丙酯中的至少一种,所述化合物b为石蜡油、白油、液压油、十氢化萘、蓖麻油提取物、蓖麻油、乙酰柠檬酸三丁酯中的至少一种。

55、进一步的,所述液膜一侧设置为液冷辊,液冷辊温度设置为5-40℃,所述液膜另一侧设置为空气,空气侧温度设置为20-25℃。

56、本发明中的化合物a为易挥发组分、b组分为不易挥发组分,通过控制液膜两侧的挥发环境来一定程度上控制化合物a的挥发速度,从而来实现液膜两侧固含量的调整,液膜进液侧(即大孔侧)设置为空气侧时,使得铸膜液裸露在空气环境中,铸膜液会进行一定程度上的挥发行为,化合物a在铸膜液中的占比逐渐降低,化合物b和聚乙烯树脂在铸膜液中的占比逐渐增加;而此时液膜出液侧(小孔侧)设置为载体侧,铸膜液的挥发环境不如液膜进液侧,进而由于进液侧与出液侧挥发环境的不同产生进液侧和出液侧铸膜液固含量不同的情况,加上进液侧和出液侧分相速率的差异,从而分析在以上多种工艺参数的影响下最终成型了一侧花边孔、另一侧圆孔的upe多孔不对称过滤膜,通常来说固含量相对较高的一侧分相速度控制较快,成型圆孔;固含量相对较低的一侧分相速度控制较慢,成型花边孔。

57、本发明中影响进液侧和出液侧分相速度不同的影响因素有介质和温度梯度差,进液侧介质采用空气且降温速率低于出液侧,降温速率根据多孔过滤膜厚度的不同进行适应的调整,例如从200℃降低至30℃所需的时间为3-20s,进而成型进液侧的花边孔状形貌;而出液侧介质采用液冷辊,例如从200℃降低至100℃所需的时间为1-5s,采用骤冷的方式,同时加上出液侧固含量的设置,从而成型出液侧致密的圆孔的形貌。

58、进一步的,所述upe多孔过滤膜用于过滤光刻胶和溶剂过滤。

59、本发明中,以多孔过滤膜的大孔面(第一外表面)作为进液面,以多孔过滤膜的小孔面(第一外表面)作为出液面,这样不仅能够保证多孔过滤膜对光刻胶领域的杂质颗粒具有优异的捕集性能、渗透速度和过滤精度;同时使得多孔过滤膜具有较高的纳污量、较长的使用寿命和较高的经济效益。例如upe在显影液和超纯水中的应用,主要是solvent上用,主要应用于ok73、pgmea、pgme、ipa等等。

本文地址:https://www.jishuxx.com/zhuanli/20240808/270746.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表