一种燃煤锅炉烟气二氧化碳脱除方法及系统与流程

- 国知局

- 2024-08-08 16:47:58

本发明属于膜分离法二氧化碳捕集领域,尤其涉及一种燃煤锅炉烟气二氧化碳脱除方法及系统。

背景技术:

1、随着目前“双碳”工作的逐步推进,ccus(二氧化碳捕集、利和封存)技术得到了广泛关注,co2利用技术在实现碳减排的同时,形成具有可观社会经济效益的新业态,对促进可持续发展具有重大意义。目前,二氧化碳排放以电力、煤化工、石化、水泥和钢铁行业为主,其排放量占总量的92%,是二氧化碳捕集的主要领域。现有的co2捕集方法分为燃烧前捕集、富氧燃烧捕集及燃烧后捕集。化学吸收法的优点在于co2处理量大,处理后得到的co2纯度高,然而胺类吸收剂存在降解问题及吸收剂再生能耗高等问题。与化学吸收法相比,采用吸附剂的co2分离再生能耗大大降低,且设备投资成本和运行成本也较低,然而吸附分离法吸附容量有限,频繁吸/脱附导致吸附剂稳定性下降。相比之下,膜分离法(分子筛膜)能够以相对较低的运行能耗和维护成本处理大流量的烟道气,具有设备占地面积小,处理能力高的优点。

2、当co2含量大于14%时,膜分离比胺吸收更具有竞争性。燃煤锅炉烟气中co2体积含量一般约为12%-15%,非常适合膜分离操作,膜分离捕集难点在于锅炉烟道是负压操作,如何提高膜两侧的渗透压差,驱动力的选择和压力的控制,热能的综合利用等。

技术实现思路

1、为了解决上述技术问题,本发明提供了一种燃煤锅炉烟气二氧化碳脱除方法及系统。

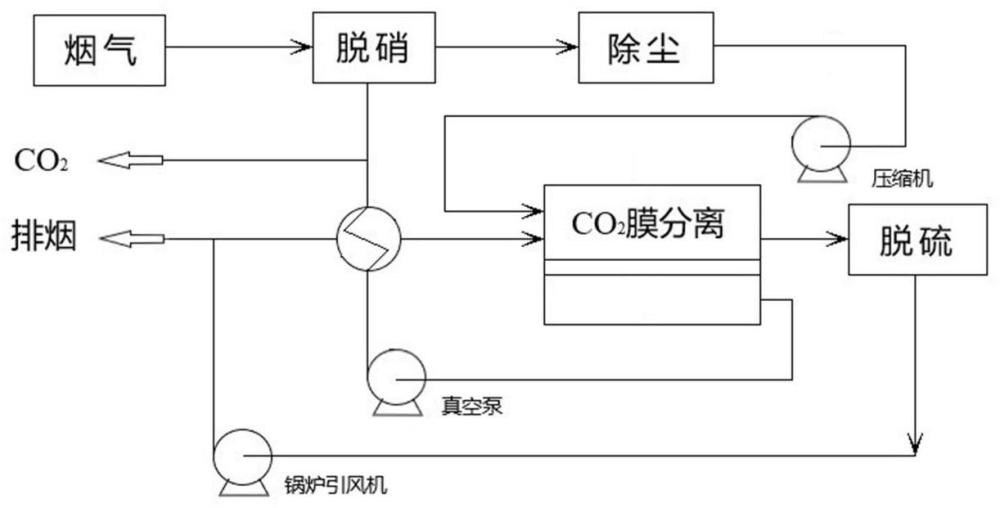

2、第一方面,本发明提供的燃煤锅炉烟气二氧化碳脱除方法,包括将锅炉烟气依次进入脱硝单元和除尘单元进行脱硝、除尘,除尘后的烟气进入膜分离单元进行分离,渗透侧分离出co2气体,渗余气进入脱硫单元脱硫,所述脱硫后的烟气部分作为循环气与所述除尘后的烟气混合进入膜分离单元。本发明中,基于锅炉烟气的特点,提出用于燃煤锅炉烟气中二氧化碳捕集的系统方法,该方法区别于一般的二氧化碳分离系统方法,将co2膜分离单元放在脱硝和除尘步骤之后,脱硫单元之前,采用脱硫之后的部分烟气作为循环气与除尘烟气混合进入膜分离单元,避免了co2作为酸性气增加脱硫单元的试剂消耗,脱硫之后的烟气一部分经增压后再回到co2膜分离单元可增加膜前侧的压力。

3、作为优选,所述的燃煤锅炉烟气二氧化碳脱除方法中,将所述co2气体作为稀释风通入脱硝单元;优选的,将所述co2气体与所述循环气进行换热,将经所述换热的co2气体通入脱硝单元,对氨气进行稀释。

4、根据本发明,目前脱硝段所用的稀释风为空气,虽然来源广泛经济效益较好,但是氧气的引入会造成脱硝过程中so2氧化成so3,造成低温省煤器结垢堵塞,本发明将部分解决这一问题,本发明用所述膜组件渗透侧分离出的部分co2代替空气作为稀释风参与脱硝中氨气的稀释。优选将渗透侧高温的co2气体(200~300℃)与脱硫后的低温循环烟气换热,换热之后的co2代替稀释风用于喷氨过程中的氨气稀释,增加烟气中co2浓度的同时,部分抑制了so2的氧化过程。同时省去了对稀释风的加热步骤,实现了热量的综合利用,集co2捕集和利用于一体。

5、作为优选,所述膜分离单元中,co2分离膜采用分子筛膜,所述co2分离膜优选为高硅ssz-13分子筛,支撑体优选为多孔管状支撑体,所述支撑体采用石英砂、莫来石或氧化铝材质,co2渗透率4×10-7~8×10-7mol/m2·s·pa,co2/n2选择性优选为13~40。本发明中,co2分离膜采用分子筛膜为具有耐高温的特点,因此可以实现高温操作。采用优选的co2渗透率4×10-7~8×10-7mol/m2·s·pa,co2/n2选择性优选为13~40的高硅ssz-13分子筛,更适合联合脱硝、脱硫除尘一体化烟气净化处理的co2捕集,因其耐温可达300℃,所以分离操作温度范围宽,较其他分子筛膜相比有更高的透过性,处理量大,经过多级分离后,纯度能够满足使用要求。

6、进一步优选,所述co2膜分离采用一个或多个co2膜分离组件,优选的,多个co2膜分离组件的排列方式为并联或串联。

7、进一步优选,所述co2膜分离组件采用一级一段或一级多段,优选为一级三段。

8、进一步优选,所述膜分离单元的渗余侧为正压,渗透侧为负压,为实现渗余侧正压在除尘后增加烟气增压设备,所述渗余侧和渗透侧压差控制在0.1~5mpa;优选的,渗余侧的压力为0.1~2.0mpa,渗透侧压力为-0.1~-3.0mpa。

9、作为优选,所述脱硫后的烟气经增压设备加压后部分循环回所述膜分离单元,增加所述膜分离单元渗余侧的压力,其余脱硫后的烟气从烟气排放单元排出。

10、作为优选,所述渗透侧分离出的co2气体经真空泵或风机与所述循环气换热,换热后的部分co2气体作为产品封存或进入输送设备,部分co2气体进入脱硝单元作为稀释风使用。

11、进一步优选,脱硫后的循环气与渗透侧的高温co2气体换热,使进入膜分离单元的循环烟气温度在露点以上。

12、第二方面,本发明提供所述燃煤锅炉烟气二氧化碳脱除方法的系统,包括依次连接的脱硝单元、除尘单元、膜分离单元、脱硫单元和烟气排放单元,所述膜分离单元的渗余侧连接于所述脱硫单元,所述脱硫单元通过风机与所述烟气排放单元连接,所述脱硫单元还通过风机依次与热交换单元和所述膜分离单元的渗余侧连接,所述膜分离单元的渗透侧通过真空泵依次与所述热交换单元和所述脱硝单元连接,所述膜分离单元的渗透侧还通过真空泵依次与所述热交换单元和co2输送设备连接。

13、本发明的有益效果至少在于:本发明提供的用于燃煤锅炉烟气中二氧化碳捕集的系统方法,将co2膜分离单元放在脱硝和除尘步骤之后,脱硫单元之前,采用脱硫之后的烟气作为循环气与除尘烟气混合进入膜分离单元,避免了co2作为酸性气增加脱硫单元的试剂消耗,脱硫之后的烟气经加压后再回到co2膜分离单元可增加膜前侧的压力。co2分离膜采用分子筛膜为具有耐高温的特点,因此可以实现高温操作。本发明将渗透侧高温的co2气体与脱硫后的低温循环烟气换热,换热之后的co2代替稀释风用于喷氨过程中的氨气稀释,增加烟气中co2浓度的同时,部分抑制了so2的氧化过程。同时省去了对稀释风的加热步骤,实现了热量的综合利用,集co2捕集和利用于一体。

技术特征:1.一种燃煤锅炉烟气二氧化碳脱除方法,其特征在于,包括将锅炉烟气依次进入脱硝单元和除尘单元进行脱硝、除尘,除尘后的烟气进入膜分离单元进行分离,渗透侧分离出co2气体,渗余气进入脱硫单元脱硫,所述脱硫后的烟气部分作为循环气与所述除尘后的烟气混合进入膜分离单元。

2.根据权利要求1所述的煤锅炉烟气二氧化碳脱除方法,其特征在于,将所述co2气体作为稀释风通入脱硝单元;优选的,将所述co2气体与所述循环气进行换热,将经所述换热的co2气体通入脱硝单元,对氨气进行稀释。

3.根据权利要求1或2所述的燃煤锅炉烟气二氧化碳脱除方法,其特征在于,所述膜分离单元中,co2分离膜采用分子筛膜,所述co2分离膜优选为高硅ssz-13分子筛,支撑体优选为多孔管状支撑体,所述支撑体采用石英砂、莫来石或氧化铝材质,co2渗透率4×10-7~8×10-7mol/m2·s·pa,co2/n2选择性优选为13~40。

4.根据权利要求3所述的燃煤锅炉烟气二氧化碳脱除方法,其特征在于,所述co2膜分离采用一个或多个co2膜分离组件,优选的,多个co2膜分离组件的排列方式为并联或串联。

5.根据权利要求4所述的燃煤锅炉烟气二氧化碳脱除方法,其特征在于,所述co2膜分离组件采用一级一段或一级多段,优选为一级三段。

6.根据权利要求1-5任一项所述的煤锅炉烟气二氧化碳脱除方法,其特征在于,所述膜分离单元的渗余侧为正压,渗透侧为负压,所述渗余侧和渗透侧压差控制在0.1~5mpa;优选的,渗余侧的压力为0.1~2.0mpa,渗透侧压力为-0.1~-3.0mpa。

7.根据权利要求1-6任一项所述的煤锅炉烟气二氧化碳脱除方法,其特征在于,所述脱硫后的烟气经增压设备加压后部分循环回所述膜分离单元,增加所述膜分离单元渗余侧的压力,其余脱硫后的烟气从烟气排放单元排出。

8.根据权利要求1-7任一项所述的燃煤锅炉烟气二氧化碳脱除方法,其特征在于,所述渗透侧分离出的co2气体经真空泵或风机与所述循环气换热,换热后的部分co2气体作为产品封存或进入输送设备,部分co2气体进入脱硝单元作为稀释风使用。

9.根据权利要求8所述的燃煤锅炉烟气二氧化碳脱除方法,其特征在于,脱硫后的循环气与渗透侧的高温co2气体换热,使进入膜分离单元的循环烟气温度在露点以上。

10.权利要求1-9任一项所述燃煤锅炉烟气二氧化碳脱除方法的系统,其特征在于,包括依次连接的脱硝单元、除尘单元、膜分离单元、脱硫单元和烟气排放单元,所述膜分离单元的渗余侧连接于所述脱硫单元,所述脱硫单元通过风机与所述烟气排放单元连接,所述脱硫单元还通过风机依次与热交换单元和所述膜分离单元的渗余侧连接,所述膜分离单元的渗透侧通过真空泵依次与所述热交换单元和所述脱硝单元连接,所述膜分离单元的渗透侧还通过真空泵依次与所述热交换单元和co2输送设备连接。

技术总结本发明属于膜分离法二氧化碳捕集领域,尤其涉及一种燃煤锅炉烟气二氧化碳脱除方法及系统。本发明提供的燃煤锅炉烟气二氧化碳脱除方法,包括将锅炉烟气依次进入脱硝单元和除尘单元进行脱硝、除尘,除尘后的烟气进入膜分离单元进行分离,渗透侧分离出CO<subgt;2</subgt;气体,渗余气进入脱硫单元脱硫,所述脱硫后的烟气部分作为循环气与所述除尘后的烟气混合进入膜分离单元。本发明方法将CO<subgt;2</subgt;膜分离单元放在脱硝和除尘步骤之后,脱硫单元之前,采用脱硫之后的烟气作为循环气与除尘烟气混合进入膜分离单元,避免了CO<subgt;2</subgt;作为酸性气增加脱硫单元的试剂消耗,脱硫之后的烟气经引风机加压后再回到CO<subgt;2</subgt;膜分离单元可增加膜前侧的压力。技术研发人员:魏晓霞,金平,廖昌建,刘志禹,朴勇,王昊辰受保护的技术使用者:中国石油化工股份有限公司技术研发日:技术公布日:2024/8/5本文地址:https://www.jishuxx.com/zhuanli/20240808/270435.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表