一种基于异向双视觉同步传感的曲面摆动电弧熔深控制装置与方法

- 国知局

- 2024-08-08 16:47:55

本发明属于电弧堆焊,涉及一种基于异向双视觉同步传感的曲面摆动电弧熔深控制装置与方法。

背景技术:

1、在电弧堆焊过程中,若制备件面积较大,通过摆动电弧焊接的方法可以使焊道更宽且平整,从而减少焊道的数量并且提高焊接质量与堆焊或增材效率。摆动焊接技术是在焊枪沿行进方向移动的同时在垂直焊枪行进方向进行一定频率的摆动,摆动动作可以通过控制机器人的机械臂或工件平台实现,摆动电弧焊接技术可以使熔池金属的对流速度提高并且使焊道两侧的母材更快地传递热量,在厚度方向上热量分布更为均匀,但在摆动电弧堆焊过程中为保证两侧堆焊层成形良好需设置两侧停留时间,导致出现堆焊层两侧熔深均一化的问题。

2、目前焊接与增材制造技术正逐渐沿着自动化与智能化方向发展,这需要对堆焊与增材制造过程中的各项参数进行实时监控,视觉传感是目前主流的监控方法,通过在工业相机前端加装滤光片与减光片实现对弧光的抑制,可以较为直观地观察焊接与增材制造过程中的熔池状态,获取所需熔池特征,通过对熔池特征参数地监控实现对焊接与增材件质量的控制。专利《基于远心视觉传感的端接微束等离子焊接成形控制方法》(申请号:cn201610052313.0)公布了一种基于远心视觉传感的端接微束等离子焊接成形控制方法,该方法根据熔池尾部图像及焊接过程电参数与焊缝成形特征参数之间的映射关系对主弧电流脉冲调制参数进行实时调整,从而实现端接微束等离子焊接成形的精确调控,但该方法所需传感器较多,实现步骤较为繁琐,且该方法并不适用于曲面摆动电弧堆焊工艺。专利《基于机器视觉与边缘智能的焊接过程监测及质量诊断方法》(申请号:cn202111529178.1)公布了一种基于视觉传感与机器学习的焊接过程质量监测方法,该方法通过无线通信技术实现由视觉传感系统采集的熔池图像边缘的云处理,利用机器学习模型实现焊接质量的在线评判,但该方法并不涉及焊接过程中熔池特征参数的实时控制。

技术实现思路

1、本发明旨在提供一种基于视觉传感的摆动电弧熔深控制装置与方法,能够有效解决在等离子摆动电弧堆焊过程中两侧熔深均一化的问题,改善堆焊层的表面成形精度。

2、为了实现上述的目的,本发明采取的方案为:

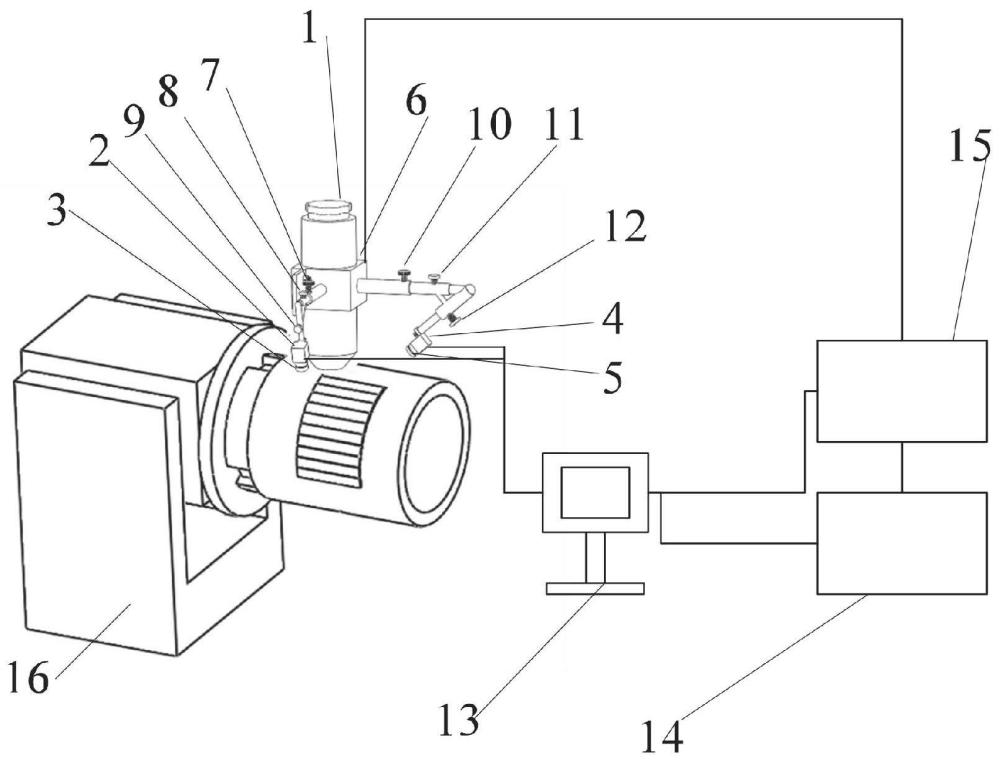

3、一种基于异向双视觉同步传感的曲面摆动电弧熔深控制装置,包括固定于等离子焊枪上的复合双视觉传感固定夹具、摆动电弧侧面熔池特征传感装置和摆动电弧正面熔池特征传感装置。

4、复合双视觉传感固定夹具包含焊枪夹具、摆动电弧侧面熔池特征传感装置固定夹具、摆动电弧正面熔池特征传感装置固定夹具;

5、摆动电弧侧面熔池特征视觉传感装置包含工业相机a、复合滤光系统a并与图像处理与控制计算机连接,将工业相机a与摆动电弧侧面熔池特征传感固定夹具中的斜向伸缩套筒末端连接,通过滑动水平伸缩套筒与斜向伸缩套筒的内筒调节相机与熔池中心区域的距离并拧紧外筒上的固定螺栓,通过旋转角度调节装置中的旋钮调整水平伸缩套筒与斜向伸缩套筒之间的角度,从而调整相机光轴与水平面的角度;工业相机b与复合滤光系统b组成摆动电弧正面熔池视觉传感装置,该装置与图像处理与控制计算机连接,将工业相机b与摆动电弧正面熔池特征传感固定夹具中的斜向伸缩套筒的内筒末端连接,滑动水平伸缩套筒与斜向伸缩套筒的内筒调节相机与熔池中心区域的距离并拧紧外筒的固定螺栓,旋转角度调节装置中的旋钮调整水平伸缩套筒与斜向伸缩套筒之间的角度,从而调整相机光轴与水平面的角度。

6、进一步的,工业相机a与熔池中心区域距离调整范围为10~20cm,与水平面夹角调整范围为20°~60°;工业相机b与熔池中心区域距离范围为8~15cm,与水平面夹角调整范围为30°~50°。

7、进一步的,通过摆动电弧侧面熔池特征传感装置用以获取曲面摆动电弧两侧熔池长度;通过摆动电弧正面熔池特征传感装置用以获取曲面摆动电弧两侧熔池宽度、搭接量与拖尾角,当焊枪向左摆动时采集正面熔池图像,当焊枪向右摆动时采集尾部熔池图像。

8、基于异向双视觉同步传感的曲面摆动电弧熔深控制方法,包括以下步骤:

9、步骤1:将摆动电弧侧面与正面熔池特征传感装置通过复合双视觉传感固定夹具组成同步异位视觉传感装置,通过滑动水平伸缩套筒的内筒初步调整相机位置并拧紧外筒上的固定螺栓,旋转角度调节装置中的旋钮使相机光轴对准焊接区域并使其与水平面的夹角符合目标值,滑动斜向伸缩套筒做的内筒使相机光点与熔池中心区域的距离符合目标值并拧紧外筒固定螺栓;

10、步骤2:通过熔宽、熔深、余高质量参数与熔长、搭接量、拖尾角特征参数间的二次回归关系模型,设定期望的熔宽、熔深、余高质量参数,自动计算对应熔池图像控制的熔长、搭接量、拖尾角特征参数,得到目标熔长、熔宽、搭接量与拖尾角特征参数;

11、步骤3:设定初始焊接工艺参数与图像采集参数,进行摆动电弧堆焊工艺并采集熔池图像,利用熔池图像完成相机的标定并得到标定系数;

12、步骤4:采用步骤2中的熔池长度、熔池宽度、搭接量与拖尾角期望特征参数,通过同步异位视觉传感装置采集圆形工件曲面摆动电弧两侧熔池图像,经过原始图像、图像预处理、熔池边缘检测算法步骤得到摆动电弧两侧熔池特征参数,其中摆动电弧侧面熔池特征传感装置用以获取曲面摆动电弧两侧熔池长度,摆动电弧正面熔池特征传感装置用以获取圆形工件曲面摆动电弧两侧熔池宽度、搭接量与拖尾角;

13、步骤5:将摆动电弧两侧熔池长度、熔池宽度、搭接量与拖尾角输入曲面摆动电弧熔深控制神经网络模型,计算当前值与期望值值的差值,发送控制信号给焊接机器人与焊接电源,调整焊接电流、焊接速度与单步旋转距离,使上述摆动电弧两侧熔池特征参数保持在步骤2中的目标值附近。

14、上述神经网络模型的输入层熔池特征参数为熔池长度、熔池宽度、搭接量与拖尾角;输出层摆动电弧堆焊工艺参数为焊接电流、焊接速度与单步旋转距离。

15、上述基于异向双视觉同步传感的曲面摆动电弧熔深控制方法中,摆动电弧焊接位置与圆形工件垂直轴线的沿工件旋转正方向的偏转角度为5°~15°。

16、上述基于异向双视觉同步传感的曲面摆动电弧熔深控制方法,适用于纯铁与纯铜材料的等离子步进摆焊工艺。

17、上述基于异向双视觉同步传感的曲面摆动电弧熔深控制方法中,纯铁材料焊接电流为150a~160a,焊接速度为15~20cm/min,单步旋转距离为3mm~6mm;纯铜材料焊接电流为120a~130a,焊接速度为16~22cm/min,单步旋转距离为2~4mm。

18、本发明与现有技术相比,其显著优点为:

19、1.本发明设计了由两台工业相机与两套复合滤光系统组成的异向双视觉同步传感装置,采集摆动电弧堆焊过程中熔池正面与侧面熔池特征图像,相比单视觉传感方案能够获取更多的熔池特征参数。

20、2.本发明针对曲面摆动电弧堆焊工艺特点,采集摆动电弧堆焊过程中两侧熔池图像,通过调节焊接电流、焊接速度与步进距离实现曲面摆动电弧两侧熔池的熔池长度、熔池宽度、搭接量、拖尾角的控制,有效解决了曲面摆动电弧堆焊过程中两侧熔深均一化的问题,改善了堆焊层的表面成形精度。

本文地址:https://www.jishuxx.com/zhuanli/20240808/270427.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表