一种仪表板后碰验证方法与流程

- 国知局

- 2024-08-08 16:47:57

本发明涉及车辆测试,具体涉及一种仪表板后碰验证方法。

背景技术:

1、仪表板需要进行后碰试验:对于仪表板总成和副仪表板总成的各组成部件应满足惯性载荷要求,其中加速度35g≤a惯≤40g,即仪表板和副仪表板总成在整车装配环境下,对白车身施加-x(车身前进负方向)的惯性载荷,仪表板和副仪表板总成散件不应该从总成脱出/飞出。

2、现有后碰试验前处理耗时时间长,包括加固处理白车身,筹集零件,委托装配、调试设备等一系列工作,效率低下。试验验证阶段通常处于预批量阶段后期,如发现问题,后续修改优化时间要求短,进度紧张,对整车os和sop放行存在风险;并且整体试验费用高,各方资源协调成本高,十分不方便。

3、鉴于上述问题,本发明创作者经过长时间的研究和实践终于获得了本发明。

技术实现思路

1、为解决上述技术问题,本发明提供一种仪表板后碰验证方法,效率高,成本低,耗时相对实车后碰试验少,模型可以重复利用,适用性广。

2、本发明采用的技术方案在于:

3、提供一种仪表板后碰验证方法,仪表板总成和副仪表板总成分别由多个独立的部件组成,对于每个所述部件分别进行如下步骤:

4、步骤一:根据该部件的材料密度,确定该部件的质心位置;

5、步骤二:根据该部件的质心位置及质量、后碰试验中要求的车辆加速度,来确定该部件上的每个卡接结构受到的拔出力和切向力;

6、步骤三:根据所述每个卡接结构受到的拔出力和切向力,以及每个卡接结构的最大静拉力和最大静切向力,来确定每个卡接结构在后碰试验中的安全性是否合格。

7、优选的,所述的步骤二中,将每个卡接结构的位置简化为一个卡接点;

8、基于每个卡接点所受的切向力和拔出力与质心所受的惯性力最大值之间的关系,列出力平衡方程、或力平衡方程和力矩平衡方程,计算得到每个卡接结构受到的切向力和拔出力。

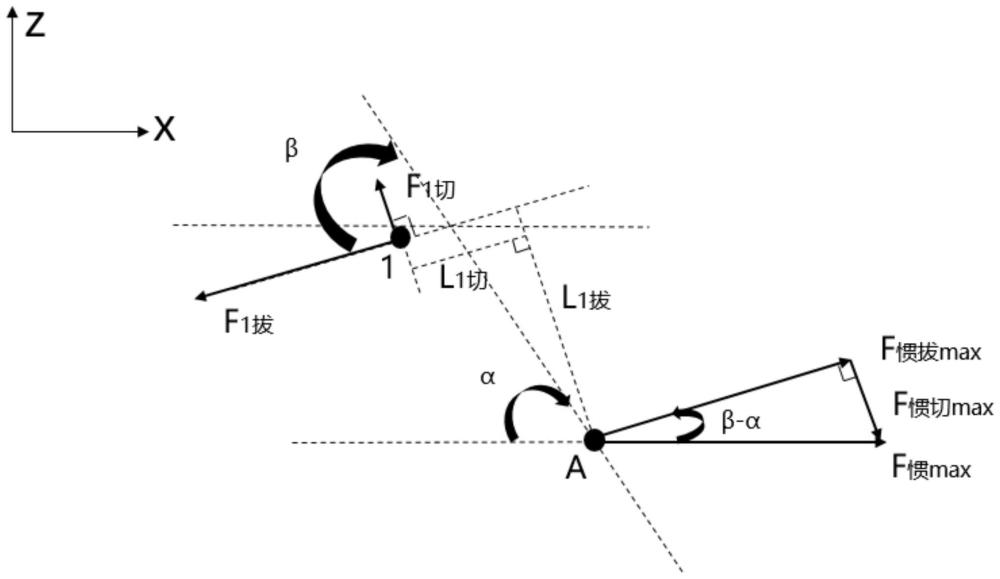

9、优选的,所述的步骤二中,

10、在质心的点和所有卡接点中,以质心的点或任一卡接点为中心,确认其余点所受的切向力和拔出力分别相对于中心的力臂;

11、根据后碰试验中所要求的车辆最大加速度(amax),计算出该部件的质心所受的惯性力最大值(f惯max):f惯max=m×amax,其中m为该部件的质量;

12、确认质心与安装平面之间的夹角(α),各卡接点拔出方向与安装平面的夹角(β);

13、根据上述已知数值列出力平衡方程、或力平衡方程和力矩平衡方程,计算得到每个卡接结构受到的切向力和拔出力。

14、优选的,所述的步骤二中,

15、

16、

17、

18、

19、上述方程中,n为该部件上的卡接结构的总数量,n≥1,对应的卡接点分别以1~n表示,f1切表示卡接点1受到的切向力,f2拔表示卡接点2受到的拔出力,依此类推;m是质心z向上方的卡接结构的数量,n-m是质心z向下方的卡接结构的数量,l1切表示卡接点1受到的切向力相对于质心的力臂,l2拔表示卡接点2受到的拔出力相对于质心的力臂,依此类推;

20、当n=1时,由方程①和②计算得到每个卡接结构受到的切向力和拔出力;

21、当n=2时,由方程①~④计算得到每个卡接结构受到的切向力和拔出力;

22、当n>2时,除了方程①~④以外,还需要2n-4个方程组成2n元一次方程组,再选取n-2个卡接点,分别以选取的卡接点为中心,确认其余卡接点和质心所受的切向力和拔出力分别相对于中心的力臂,根据力矩平衡得出其余2n-4个方程,由列出的2n个方程计算得到每个卡接结构受到的切向力和拔出力。

23、优选的,所述步骤三中,

24、如果一个卡接结构受到的切向力(f切)小于其最大静切向力(f静切),且受到的拔出力(f拔)小于其最大静拉力(f静拉),则该卡接结构在后碰试验中的安全性是合格的。

25、优选的,所述步骤一中,质心a的坐标的计算公式为:

26、

27、

28、

29、其中,ρ为该部件的密度,m是该部件的质量,ω是该部件处于的整车坐标系空间,x、y、z为三个方向,dv是微分的小体积,dv=dx dy dz。

30、优选的,所述质心的位置可以通过计算机辅助设计/制造软件进行确认,通过对部件的密度的不断修正,质心位置也更加精确。

31、与现有技术比较本发明的有益效果在于:

32、本发明的仪表板后碰验证方法计算过程简单,计算耗时短,成本低,效率高,能够在预批量后期的后碰试验开始前快速摸底,即快速计算出仪表板和副仪表板总成中各个部件在后碰试验中脱出/飞出的临界状态每个连接结构所受的临界力,据此力值,随着预批量阶段的进行同步优化零件结构,在预批量前期快速验证零件是否满足后碰要求,降低了预批量后期的风险。

技术特征:1.一种仪表板后碰验证方法,仪表板总成和副仪表板总成分别由多个独立的部件组成,

2.如权利要求1所述的一种仪表板后碰验证方法,其特征在于,所述的步骤二中,将每个卡接结构的位置简化为一个卡接点;

3.如权利要求2所述的一种仪表板后碰验证方法,其特征在于,

4.如权利要求3所述的一种仪表板后碰验证方法,其特征在于,

5.如权利要求2-4任一所述的一种仪表板后碰验证方法,其特征在于,所述步骤三中,

6.如权利要求1-5任一所述的一种仪表板后碰验证方法,其特征在于,所述步骤一中,质心a的坐标的计算公式为:

7.如权利要求5所述的一种仪表板后碰验证方法,其特征在于,所述质心的位置可以通过计算机辅助设计/制造软件进行确认,通过对部件的密度的不断修正,质心位置也更加精确。

技术总结本发明涉及车辆测试技术领域,具体涉及一种仪表板后碰验证方法:仪表板由多个独立的部件组成,根据该部件的材料密度,确定该部件的质心位置。根据该部件的质心位置及质量、后碰试验中要求的车辆加速度,来确定该部件上的每个卡接结构受到的拔出力和切向力。根据所述每个卡接结构受到的拔出力和切向力,以及每个卡接结构的最大静拉力和最大静切向力,来确定每个卡接结构在后碰试验中的安全性是否合格。本方法能够在预批量后期的后碰试验开始前快速摸底,即快速计算出仪表板和副仪表板总成中各个部件在后碰试验中脱出/飞出的临界状态每个连接结构所受的临界力,据此力值,随着预批量阶段的进行同步优化结构。技术研发人员:付良键,刘丹丹,王虎受保护的技术使用者:一汽-大众汽车有限公司技术研发日:技术公布日:2024/8/5本文地址:https://www.jishuxx.com/zhuanli/20240808/270432.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表