一种锌焙矿与氧化锌粉协同浸出的工艺的制作方法

- 国知局

- 2024-08-08 16:57:55

本发明涉及一种锌焙矿与氧化锌粉协同浸出的工艺,属于湿法冶金。

背景技术:

1、锌的冶炼以湿法为主。常规湿法炼锌工艺流程为焙烧-浸出(中性浸出+弱酸浸出)-净化-电积,弱酸浸出后产出的锌浸渣。锌浸渣处理的方法包括火法工艺和湿法工艺,火法处理工艺主要是回转窑挥发法和烟化炉发挥法,通过高温还原挥发获得氧化锌粉,再进行氧化锌粉的浸出。因此,锌焙矿和氧化锌粉为传统湿法企业中两类含锌物料。

2、锌焙矿的传统浸出工艺中存在铜浸出率偏低,且无法直接分离富集而只能送净化工序处理;氧化锌粉由于含有硫化物,导致锌浸出率低,添加氧化剂浸出高酸浸出时氧化剂用量大且效果差,特别时氧化锌粉带入溶液体系的氯离子需要采用专门的工艺进行脱除,典型流程为铜渣除氯工艺,使得浸出工艺流程长,工艺复杂,金属损失量大。

3、针对锌焙砂含铜且含三价铁的特点,如何合理利用锌焙砂浸出过程得到的含铜溶液和含三价铁溶液,对氧化锌粉进行协同浸出,实现氧化锌粉高效浸出与杂质脱除,具有重要工业应用意义。

技术实现思路

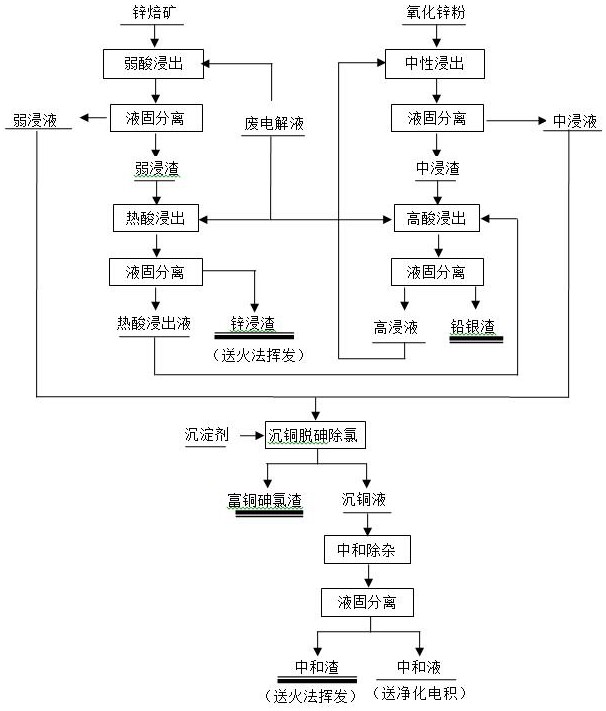

1、针对传统湿法企业中两类含锌物料的浸出,为提高锌焙矿和氧化锌粉中有价金属的浸出率及回收率,同时在浸出过程中脱除杂质,本发明提供了一种锌焙矿与氧化锌粉协同浸出的工艺,该方法是将锌焙矿热酸浸出液用于氧化锌粉高酸浸出,利用热酸浸出液中的三价铁离子浸出氧化锌粉中的硫化锌;将锌焙砂弱酸液与氧化锌粉中浸液混合进行置换沉铜脱砷除氯,实现铜的高效利用与回收,同步脱除砷和氯,本发明方法有效提高了锌焙矿中铜的浸出率和氧化锌粉中锌的浸出率,简化湿法炼锌溶液中砷与氯的脱除,实现锌焙矿与氧化锌粉的协同高效浸出及除杂。

2、本发明锌焙矿与氧化锌粉协同浸出的具体工艺步骤如下:

3、(1)将锌焙矿与湿法炼锌废电解液混合进行弱酸浸出得到弱浸渣与弱浸液;

4、所述锌焙矿中铜含量大于0.5%,锌焙矿与湿法炼锌废电解液的固液比g:ml为1: 6~7,弱酸浸出温度为80~90 ℃,时间为1.5~2h,终点ph 为1.5~3,控制锌和铜浸出而铁不浸出;

5、(2)将弱浸渣与湿法炼锌废电解液混合进行热酸浸出,得到锌浸渣与热酸浸出液;

6、所述热酸浸出温度为80~90 ℃,时间为2~3h,终酸为30~50g/l,在浸出锌和铜的同时控制部分铁浸出,获得含铁且三价铁为5~10g/l的热酸浸出液;

7、(3)氧化锌粉与硫酸溶液进行中性浸出,得到中浸渣与中浸液;

8、该步骤为传统氧化锌粉中浸工艺,氧化锌粉中含硫大于2wt%、含氯小于0.5%;硫酸溶液首次使用时采用湿法炼锌废电解液和硫酸锌溶液配制而得(用以模拟高浸液),之后采用高酸浸出产出的高浸液与湿法炼锌废电解液混合作为硫酸溶液,高浸液全部用于中性浸出,湿法炼锌废电解液用量以满足中浸工艺要求为依据;

9、(4)将中浸渣与步骤(2)热酸浸出液、湿法炼锌废电解液混合进行高酸浸出,得到高浸液与高浸渣(即铅银渣),高浸液返回用于步骤(3)用于中性浸出;

10、所述高酸浸出温度为80~90 ℃,时间为3~5 h,终酸为80~120g/l,浸出过程中无需加氧化剂,利用热酸浸出液中的三价铁离子浸出氧化锌粉中的硫化锌,提高氧化锌粉中锌的浸出率;热酸浸出液全部返回用于高酸浸出,湿法炼锌废电解液的添加量以满足高酸浸出终酸为依据;

11、(5)步骤(3)中浸液与步骤(1)弱浸液混合进行置换沉铜脱砷除氯,得到富铜砷氯渣与沉铜液;采用锌铜铁合金粉为沉淀剂,温度为50~60℃,时间为20~30min,将铜氯砷以氯化亚铜和砷化亚铜的形式从溶液中分离;

12、(6)沉铜液与锌焙砂(焙砂用量以满足中和ph为依据)进行中和除杂得到中和液(净化前液)和中和渣,中和渣与步骤(2)锌浸渣一起送后序火法处理得到氧化锌粉;

13、所述中和除杂为两步进行,前期在ph为1.5~3时,采用双氧水做氧化剂将沉铜液中部分铁氧化为三价铁并生成铁矾和针铁矿沉淀,而非氢氧化铁以减少中和渣量,后期提高ph至5.0~5.2采用空气氧化沉铜液剩余的铁并水解为氢氧化铁,利用铁矾、针铁矿、氢氧化铁对不同杂质的吸附性,进行除杂。

14、本发明的有益效果是:

15、(1)氧化锌粉的高效浸出与铅银渣品质的提升:将锌焙矿热酸浸出液用于氧化锌粉高酸浸出,利用热酸浸出液中的三价铁离子浸出氧化锌粉中的硫化锌,再无需外加氧化剂的条件下即可实现氧化粉中锌浸出率的提升,同时可减少铅银渣的量,提高铅银渣品质;

16、(2)铜的直接分离富集与砷氯的脱除:将锌焙砂弱酸液与氧化锌粉中浸液混合进行置换沉铜脱砷除氯,在浸出过程中将铜分离富集为可销售的铜渣,避免传统工艺弱酸浸出返回中浸造成的铜的沉淀损失并简化了后续净化工艺,且同时在铜转化为亚铜离子时将溶液中砷和氯固化沉淀,从溶液中脱除,实现铜的高效利用与回收及同步脱除砷和氯,避免了单独的铜渣脱氯工艺;

17、(3)浸出渣的减量与净化前液杂质的开路:通过在中和过程分段控制溶液酸度,将沉铜后液中的铁在中和过程中生成铁矾、针铁矿、氢氧化铁而非全部将铁氧化沉淀氢氧化铁胶体,以减少中和渣量,同时利用不同铁沉淀物相对不同杂质的吸附性,进行溶液中除杂的深度脱除,以有利于后续溶液净化。

技术特征:1.一种锌焙矿与氧化锌粉协同浸出的工艺,其特征在于:将锌焙矿热酸浸出液用于氧化锌粉的高酸浸出,利用热酸浸出液中的三价铁离子浸出氧化锌粉中的硫化锌;

2.根据权利要求1所述锌焙矿与氧化锌粉协同浸出的工艺,其特征在于,具体步骤如下:

3.根据权利要求2所述的锌焙矿与氧化锌粉协同浸出的工艺,其特征在于:步骤(1)中锌焙矿与湿法炼锌废电解液的固液比g:ml为1: 6~7,弱酸浸出温度为80~90 ℃,时间为1.5~2h,终点ph为1.5~3,控制锌和铜浸出而铁不浸出。

4.根据权利要求2所述的锌焙矿与氧化锌粉协同浸出的工艺,其特征在于:步骤(1)中热酸浸出温度为80~90℃,时间为2~3h,终酸为30~50g/l,在浸出锌和铜的同时控制部分铁浸出,获得含铁且三价铁为5~10g/l的热酸浸出液。

5.根据权利要求2所述锌焙矿与氧化锌粉协同浸出的工艺,其特征在于:步骤(2)中硫酸溶液首次使用时采用湿法炼锌废电解液和硫酸锌溶液配制而得,之后采用高酸浸出产出的高浸液与湿法炼锌废电解液混合作为硫酸溶液。

6.根据权利要求2所述锌焙矿与氧化锌粉协同浸出的工艺,其特征在于:步骤(2)中高酸浸出温度为80~90℃,时间为3~5h,终酸为80~120g/l,浸出过程中无需加氧化剂,利用热酸浸出液中的三价铁离子浸出氧化锌粉中的硫化锌,提高氧化锌粉中锌的浸出率。

7.根据权利要求2所述锌焙矿与氧化锌粉协同浸出的工艺,其特征在于:步骤(3)中置换沉铜采用锌铜铁合金粉为沉淀剂,温度为50~60 ℃,时间为20~30min,将铜氯砷以氯化亚铜和砷化亚铜的形式从溶液中分离。

8.根据权利要求2所述锌焙矿与氧化锌粉协同浸出的工艺,其特征在于:步骤(3)中和除杂分两步进行,第一步在ph为1.5~3时,采用双氧水做氧化剂将沉铜液中部分铁氧化为三价铁并生成铁矾和针铁矿沉淀,第2步提高ph至5.0~5.2采用空气氧化沉铜液中剩余铁并水解为氢氧化铁,利用铁矾、针铁矿、氢氧化铁对不同杂质的吸附性,进行除杂。

技术总结本发明公开了一种锌焙矿与氧化锌粉协同浸出的工艺,属于湿法冶金技术领域,该工艺是将锌焙矿与湿法炼锌废电解液混合进行弱酸浸出得到弱浸渣与弱浸液;弱浸渣与湿法炼锌废电解液再混合进行热酸浸出制得热酸浸出液和锌浸渣,锌浸渣送后序火法处理得到氧化锌粉;将氧化锌粉与硫酸溶液进行中性浸出得到中浸渣与中浸液,中浸渣与热酸浸出液、湿法炼锌废电解液混合进行高酸浸出,得到高浸液与高浸渣,高浸液返回用于中性浸出;将弱浸液与中浸液混合进行置换沉铜脱砷除氯,得到富铜砷氯渣与沉铜液,将沉铜液与锌焙砂混合进行中和除杂得到中和液和中和渣,中和渣送后序火法处理得到氧化锌粉;本发明方法可有效提高锌焙矿中铜的浸出率和氧化锌粉中锌的浸出率,简化湿法炼锌溶液中砷与氯的脱除,实现锌焙矿与氧化锌粉的协同高效浸出及除杂。技术研发人员:邓志敢,林文军,李春林,刘念,高义龙,魏昶,谷卫胜,李兴彬,陈匡义,李旻廷,鲁远章,罗兴国,侯成明受保护的技术使用者:湖南株冶有色金属有限公司技术研发日:技术公布日:2024/8/5本文地址:https://www.jishuxx.com/zhuanli/20240808/271499.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表