一种天圆地方结构分段式焊接组装的方法与流程

- 国知局

- 2024-08-08 17:02:37

本发明涉及吊机筒体配件的,具体涉及一种天圆地方结构分段式焊接组装的方法。

背景技术:

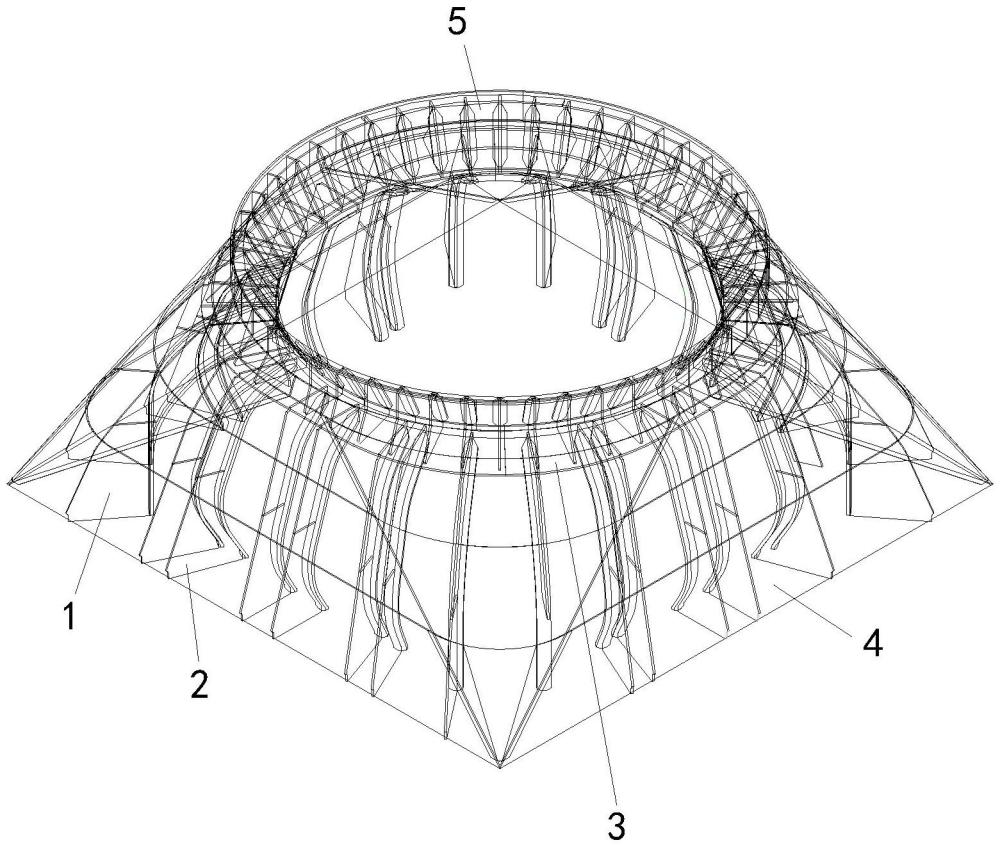

1、在海洋工程类船舶或是海工平台产品建造过程中,经常会有大型吊机的底座需要船厂制造,吊机的筒体一般为天圆地方结构。此结构上口为φ7590mm的圆形,下口为9810×9810mm的正方形结构,高度为4200mm,且顶部圆形位置设有法兰,其通过螺栓与吊机圆形本体结构连成整体,底部方形部位则与船体或平台连接,将吊机受的力由圆形筒体由此天圆地方结构传递至船体或平台上。

2、此天圆地方结构是吊机作业过程中关键的受力部件,其体积一般较大,结构的外板采用厚度至少为30mm的dh36板,内部有横向环形t型材结构,以及有32档纵向的t型材结构,而由于内部结构密集,其中有16档纵向的t型材设计为偏中结构,焊接变形较大。因此这种天圆地方的钢体结构制作及装配都极为困难,控制焊接变形是制作天圆地方结构的难点,精度难以控制,投入大量人工成本,生产效率不高。

技术实现思路

1、为了解决上述现有技术存在的问题,本发明目的在于提供一种天圆地方结构分段式焊接组装的方法。本发明通过在分段式的焊接安装过程中,利用对称施焊的方式可不断实时调整控制外板片体及各t型材的变形,从而形成精度高、结构稳定的天圆地方结构,减少人工成本,提高生产效率。

2、本发明所述的一种天圆地方结构分段式焊接组装的方法,包括以下步骤:

3、s1、根据t型材拼接工装,分别套料制作第一纵向t型材、第二纵向t型材和横向环形t型材;

4、s2、根据外板胎架分别制作各侧面的外板片体;

5、s3、以天圆地方结构的下口作为胎架位制作水平胎架,依次安装所述第一纵向t型材、所述第二纵向t型材和所述横向环形t型材;

6、s4、对应天圆地方结构的上口和下口位置分别安装“米”字型加强材,先焊接各所述横向环形t型材之间的对接缝,后焊接所述横向环形t型材分别与所述第一纵向t型材和所述第二纵向t型材之间的角焊缝,焊接时对称施焊;

7、s5、安装各所述外板片体和天圆地方结构上口的环形外板,并焊接各所述外板片体之间的立角焊缝、所述外板片体与所述环形外板之间的对接缝,焊接时对称施焊;

8、s6、释放应力;

9、s7、安装法兰,焊接所述环形外板与所述法兰的腹板之间的对接缝;

10、s8、将整体安装至船体上,先焊接所述外板片体与船体筒体结构之间的对接缝,后焊接所述第一纵向t型材和所述第二纵向t型材与甲板之间的角焊缝,焊接时对称施焊;

11、s9、拆除所述“米”字型加强材。

12、在其中一个实施例中,在所述步骤s4、所述步骤s5和所述步骤s8中,所述对称施焊的方式为:将待焊接的环形平均分成至少为8的偶数份,从而形成偶数个焊接处,焊接处以环形的中点为中心两两对应形成若干条对角线,先焊接其中一条对角线上的两个焊接处,之后焊接与已完成焊接的对角线所形成的角度最大的对角线上的两个焊接处,以此类推最终完成所有焊接。

13、在其中一个实施例中,所述横向环形t型材的数量为8个并可依次配合组成一环形,各所述横向环形t型材之间的对接缝为第一焊接处;所述第一纵向t型材的数量为16个且两两配对形成8个第一组别,所述第二纵向t型材的数量为16个且两两配对形成8个第二组别,所述第一组别和所述第二组别间隔布置在所述横向环形t型材的下方,且所述横向环形t型材分别与所述第一纵向t型材和所述第二纵向t型材之间的角焊缝为第二焊接处,所述第一焊接处和所述第二焊接处互相错开。

14、在其中一个实施例中,在所述步骤s1中,所述第一纵向t型材和所述第二纵向t型材的两端线型相同而中间平直部位长度不同,套料时将对应带线型的腹板根据不同的平直长度来调节制作,并沿其长度方向划出检验线,制作好后拉线检查该检验线的直线度,若有变形,在t型材下口采用三角形加热法校正其腹板。

15、在其中一个实施例中,在焊接所述外板片体与所述环形外板之间的对接缝以及所述外板片体与船体筒体结构之间的对接缝时,所述外板片体按所述对称施焊的方式分成的圆弧段作为第三焊接处,各所述第三焊接处之间的分割点与各所述外板片体之间的立角焊缝相互错开。

16、在其中一个实施例中,在所述步骤s2中,所述外板片体由外板胎架架起并在平面上的投影呈梯形,且每个所述外板片体均分别由至少三块上下拼接的板材组成。

17、在其中一个实施例中,在所述步骤s6中,释放应力的方式为:拆除天圆地方结构的上口和下口位置的所述“米”字型加强材,经过至少24小时后再重新安装上口的所述“米”字型加强材。

18、在其中一个实施例中,在所述步骤s3中,制作所述水平胎架时在所述水平胎架上打出“十”字线;

19、在所述步骤s8时,在船体安装天圆地方结构的位置也弹出“十”字线,其中一条线为和船体中心线的平行线,另一条线为与之垂直的肋骨线,吊装天圆地方结构并定位后,重点检验法兰的平面度;

20、拆除所述“米”字型加强材后,以船体安装位置为基准修正两条所述“十”字线,作为法兰平面机加工的基准,钻出法兰螺栓孔。

21、在其中一个实施例中,在所述步骤s3中,还包括在所述第一纵向t型材、所述第二纵向t型材与所述横向环形t型材的连接处安装肘板。

22、在其中一个实施例中,各对接缝和各角焊缝的焊接方式均为全熔透焊接。

23、与现有技术相比,本发明技术方案的有益效果是:

24、1、本发明通过在分段式的焊接安装过程中,利用对称施焊的方式可不断实时调整控制外板片体及各t型材的变形,从而形成精度高、结构稳定的天圆地方结构,减少人工成本,提高生产效率。

25、2、本发明利用两种纵向t型材的合理排布,进而为外板片体形成上口为圆形下口为正方形的过度支撑,且这两种纵向t型材在套料制作时,由于其两端线型相同而中间平直部位长度不同,因此可用相类似的拼接工装,根据需要调节中间的平直部位长度即可,以确保两端线型和t型材的面板相吻合,这样可便于控制t型材面板角的变形,减少面板的火工矫正工作量。

技术特征:1.一种天圆地方结构分段式焊接组装的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述一种天圆地方结构分段式焊接组装的方法,其特征在于,在所述步骤s4、所述步骤s5和所述步骤s8中,所述对称施焊的方式为:将待焊接的环形平均分成至少为8的偶数份,从而形成偶数个焊接处,焊接处以环形的中点为中心两两对应形成若干条对角线,先焊接其中一条对角线上的两个焊接处,之后焊接与已完成焊接的对角线所形成的角度最大的对角线上的两个焊接处,以此类推最终完成所有焊接。

3.根据权利要求2所述一种天圆地方结构分段式焊接组装的方法,其特征在于,所述横向环形t型材的数量为8个并可依次配合组成一环形,各所述横向环形t型材之间的对接缝为第一焊接处;所述第一纵向t型材的数量为16个且两两配对形成8个第一组别,所述第二纵向t型材的数量为16个且两两配对形成8个第二组别,所述第一组别和所述第二组别间隔布置在所述横向环形t型材的下方,且所述横向环形t型材分别与所述第一纵向t型材和所述第二纵向t型材之间的角焊缝为第二焊接处,所述第一焊接处和所述第二焊接处互相错开。

4.根据权利要求3所述一种天圆地方结构分段式焊接组装的方法,其特征在于,在所述步骤s1中,所述第一纵向t型材和所述第二纵向t型材的两端线型相同而中间平直部位长度不同,套料时将对应带线型的腹板根据不同的平直长度来调节制作,并沿其长度方向划出检验线,制作好后拉线检查该检验线的直线度,若有变形,在t型材下口采用三角形加热法校正其腹板。

5.根据权利要求2所述一种天圆地方结构分段式焊接组装的方法,其特征在于,在焊接所述外板片体与所述环形外板之间的对接缝以及所述外板片体与船体筒体结构之间的对接缝时,所述外板片体按所述对称施焊的方式分成的圆弧段作为第三焊接处,各所述第三焊接处之间的分割点与各所述外板片体之间的立角焊缝相互错开。

6.根据权利要求5所述一种天圆地方结构分段式焊接组装的方法,其特征在于,在所述步骤s2中,所述外板片体由外板胎架架起并在平面上的投影呈梯形,且每个所述外板片体均分别由至少三块上下拼接的板材组成。

7.根据权利要求1所述一种天圆地方结构分段式焊接组装的方法,其特征在于,在所述步骤s6中,释放应力的方式为:拆除天圆地方结构的上口和下口位置的所述“米”字型加强材,经过至少24小时后再重新安装上口的所述“米”字型加强材。

8.根据权利要求1所述一种天圆地方结构分段式焊接组装的方法,其特征在于,在所述步骤s3中,制作所述水平胎架时在所述水平胎架上打出“十”字线;

9.根据权利要求1-8任意一项所述一种天圆地方结构分段式焊接组装的方法,其特征在于,在所述步骤s3中,还包括在所述第一纵向t型材、所述第二纵向t型材与所述横向环形t型材的连接处安装肘板。

10.根据权利要求9所述一种天圆地方结构分段式焊接组装的方法,其特征在于,各对接缝和各角焊缝的焊接方式均为全熔透焊接。

技术总结本发明涉及一种天圆地方结构分段式焊接组装的方法,包括以下步骤:分别套料制作纵向T型材和横向环形T型材;分别制作各侧面的外板片体;以天圆地方结构的下口作为胎架位制作水平胎架,依次安装纵向T型材和横向环形T型材;对应天圆地方结构的上口和下口位置分别安装“米”字型加强材,先焊接各横向环形T型材之间的对接缝,后焊接横向环形T型材与纵向T型材之间的角焊缝,对称施焊;安装各外板片体和天圆地方结构上口的环形外板,并焊接各外板片体之间的立角焊缝、外板片体与环形外板之间的对接缝,对称施焊;释放应力;安装法兰;将整体安装至船体上;拆除“米”字型加强材。本发明便于焊接时控制变形,形成稳定的天圆地方结构。技术研发人员:曾祥宝,程天鹏受保护的技术使用者:广州文冲船舶修造有限公司技术研发日:技术公布日:2024/8/5本文地址:https://www.jishuxx.com/zhuanli/20240808/272004.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表