一种同圈差≤40MPa的SCM435盘条的制造方法与流程

- 国知局

- 2024-08-08 17:01:48

本发明属于冶金,具体涉及一种scm435盘条的制造方法。

背景技术:

1、冷镦钢主要用于生产冷镦成形的螺栓、螺母、螺钉、铆钉和销轴等各类紧固件和零配件,具有加工损失小、尺寸精度和表面光洁度好、强韧性优良等优点。冷镦钢品种复杂,规格需求多,单规格品种需求量相对较小,相同产品不同用户的使用工艺、最终用途也各不相同,冷镦钢的关键问题在于镦制变形过程中的表面开裂。

2、scm435热轧盘条是一种典型且成熟的低合金冷镦钢盘条,主要用于制作10.9到12.9级高强、超高强度级别螺栓、螺母、螺钉等标准件,可应用于机械、电气、汽车、交通运输、航空航天等领域。加工过程中的镦制开裂是冷镦钢的主要问题,成品零件表面开裂会降低产品的合格率,同时需要大量的人工进行挑选;当不合格成品零件批量用于汽车等关键领域时有可能会造成大范围的召回事件,引发用户严重抱怨,造成重大经济损失,下游用户要求盘条的冷镦开裂率为0。

3、目前研究表明,冷镦钢盘条中的夹杂物、晶粒度、控轧控冷工艺和表面质量均是影响冷顶锻性能的主要因素,其中冷镦开裂约80%是由材料的表面缺陷造成的,钢坯裂纹缺陷,轧制过程中产生的折叠、热划伤,集卷、打包以及运输过程中的擦划伤都会导致冷镦开裂;优异的表面质量是冷镦钢最关键的指标,这已经在冷镦行业内达成一致共识。此外,过大的盘条同圈差也是造成冷镦开裂的原因之一,这主要是由于盘条在镦制过程中会受到相同的镦制压力而产生形变,而且是逐点进行加工,当盘条同圈差过大时,不同区域的盘条由于强度差别较大,因此产生的变形抗力不同,最终导致各区域的变形程度不一致,在强度较低的区域变形更大,最终造成镦制开裂。

4、目前下游用户期望的scm435热轧盘条的同圈差为60mpa以内,但是多数厂家的控制水平范围在50-80mpa,无法稳定满足用户要求。

技术实现思路

1、本发明目的在于提供一种同圈差≤40mpa的scm435盘条的制造方法,避免因为盘条同圈差过大而导致的开裂失效行为,提高成品零件的合格率,避免不必要的材料和人工浪费,降低材料在深加工及成品在服役过程中的异常失效风险。

2、为达到上述目的,采用技术方案如下:

3、一种同圈差≤40mpa的scm435盘条的制造方法,包括以下步骤:

4、钢坯加热阶段;控制均热段温度1150~1280℃,断面温差≤29℃,炉压保持在35~40mpa、炉内还原气氛中:o2<1.21%、co<2.72%;在炉时间120~150min;

5、轧制阶段;控制盘条直径5.5-22.0mm:开轧温度920-980℃、入精轧机温度890-940℃、入减定径机温度850-880℃、吐丝温度830-865℃;

6、控冷阶段采用斯太尔摩控冷;

7、在盘条吐丝后斯太尔摩的前部区域,开启风机对盘条进行强冷,保温盖打开,使盘条迅速降温至珠光体组织转变温度区域;在此过程中根据不同盘条的直径规格进行吐丝速度、风机风量和佳灵角度的调整,以缩小盘条边部和中心区域的温度差;

8、在斯太尔摩中部区域,盘条温度降至珠光体组织转变起始温度后,关闭后续除最后1组外的所有风机,对应的保温盖关闭;

9、在斯太尔摩尾部区域,当集卷温度≥500℃时,最后1组风机开启104m3/h进行冷却;当集卷温度<500℃时,最后1组风机关闭。

10、按上述方案,所述scm435盘条的化学成分按质量百分比计如下:

11、c:0.33~0.38、si:0.10~0.30、mn:0.70~0.90、p≤0.015、s≤0.010、cu≤0.03、cr:1.0~1.20、mo:0.15~0.30,其余为fe和不可避免的杂质。

12、按上述方案,所述钢坯断面尺寸160-0+5×160-0+5mm2;钢坯定尺12000-0+80mm,全长弯曲≤50mm;钢坯全修磨深度≥1.0mm/面,修磨坑宽深比≥6.0,修磨后表面无黑皮、无裂纹,棱角圆滑;低倍缺陷≤2.0级;中心偏析≤1.15。

13、按上述方案,轧制阶段对于盘条直径5.5~11.5mm的情况:开轧温度940±20℃、入精轧机温度900±10℃、入减定径机温度860±10℃、吐丝温度840±10℃。

14、按上述方案,轧制阶段对于盘条直径12.0~22.0mm的情况:开轧温度960±20℃、入精轧机温度930±10℃、入减定径机温度870±10℃、吐丝温度855±10℃。

15、按上述方案,在斯太尔摩的前部区域,对于直径5.5~9.5mm的盘条,采用吐丝速度95±10m/s,佳灵角度23~25°,风机1#开启风速4*104m3/h,其余关。

16、按上述方案,在斯太尔摩的前部区域,对于直径10.0~15.5mm的盘条,采用吐丝速度75±10m/s,佳灵角度20~22°,风机1#开启风速6*104m3/h,风机2#开启风速3*104m3/h,其余关。

17、按上述方案,在斯太尔摩的前部区域,对于直径16.0~22.0mm的盘条,采用吐丝速度50±10m/s,佳灵角度17~19°,风机1~3#开启风速8*104m3/h,风机4~5#开启风速5*104m3/h,其余关。

18、按上述方案,在斯太尔摩控冷阶段,辊道起始速度为0.45±0.2m/s,前部区域的辊道速度极差为1.04;在中部区域和尾部区域辊道速度极差0.98。

19、相对于现有技术,本发明有益效果如下:

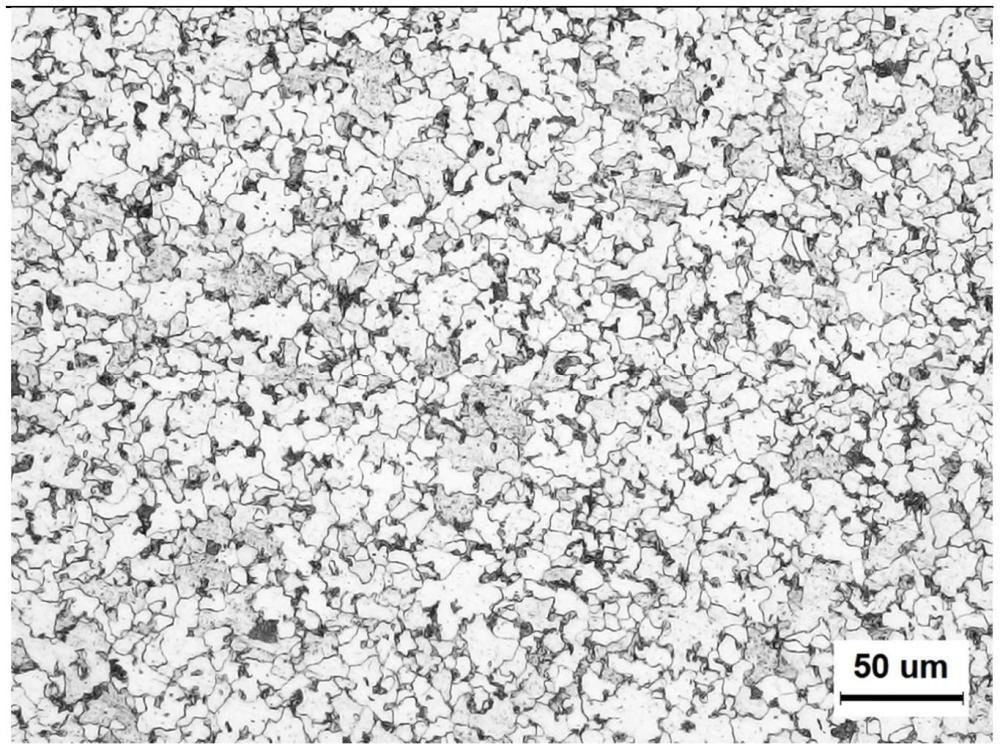

20、本发明对于直径范围5.5~22.0mm的盘条,可保证延伸率≥9.0%、面缩率≥34.0%、抗拉强度≥960mpa、同圈差≤40mpa、截面显微硬度极差≤12%,金相组织为贝氏体、珠光体和铁素体、无马氏体,盘条偏析≤2.0级,氧化铁皮厚度≥10μm。经过下游用户批量使用验证,未发现由于盘条同圈差过大造成镦制过程中局部变形不均而开裂的现象。

技术特征:1.一种同圈差≤40mpa的scm435盘条的制造方法,其特征在于包括以下步骤:

2.如权利要求1所述同圈差≤40mpa的scm435盘条的制造方法,其特征在于所述scm435盘条的化学成分按质量百分比计如下:

3.如权利要求1所述同圈差≤40mpa的scm435盘条的制造方法,其特征在于所述钢坯断面尺寸160-0+5×160-0+5mm2;钢坯定尺12000-0+80mm,全长弯曲≤50mm;钢坯全修磨深度≥1.0mm/面,修磨坑宽深比≥6.0,修磨后表面无黑皮、无裂纹,棱角圆滑;低倍缺陷≤2.0级;中心偏析≤1.15。

4.如权利要求1所述同圈差≤40mpa的scm435盘条的制造方法,其特征在于轧制阶段对于盘条直径5.5~11.5mm的情形:开轧温度940±20℃、入精轧机温度900±10℃、入减定径机温度860±10℃、吐丝温度840±10℃。

5.如权利要求1所述同圈差≤40mpa的scm435盘条的制造方法,其特征在于轧制阶段对于盘条直径12.0~22.0mm的情形:开轧温度960±20℃、入精轧机温度930±10℃、入减定径机温度870±10℃、吐丝温度855±10℃。

6.如权利要求1所述同圈差≤40mpa的scm435盘条的制造方法,其特征在于在斯太尔摩的前部区域,对于直径5.5~9.5mm的盘条,采用吐丝速度95±10m/s,佳灵角度23~25°,风机1#开启风速4*104m3/h,其余关。

7.如权利要求1所述同圈差≤40mpa的scm435盘条的制造方法,其特征在于在斯太尔摩的前部区域,对于直径10.0~15.5mm的盘条,采用吐丝速度75±10m/s,佳灵角度20~22°,风机1#开启风速6*104m3/h,风机2#开启风速3*104m3/h,其余关。

8.如权利要求1所述同圈差≤40mpa的scm435盘条的制造方法,其特征在于在斯太尔摩的前部区域,对于直径16.0~22.0mm的盘条,采用吐丝速度50±10m/s,佳灵角度17~19°,风机1~3#开启风速8*104m3/h,风机4~5#开启风速5*104m3/h,其余关。

9.如权利要求1所述同圈差≤40mpa的scm435盘条的制造方法,其特征在于在斯太尔摩控冷阶段,辊道起始速度为0.45±0.2m/s,前部区域的辊道速度极差为1.04;在中部区域和尾部区域辊道速度极差0.98。

技术总结本发明公开了一种同圈差≤40MPa的SCM435盘条的制造方法,采用斯太尔摩控冷:在盘条吐丝后斯太尔摩的前部区域,开启风机对盘条进行强冷,保温盖打开,使盘条迅速降温至珠光体组织转变温度区域;在此过程中根据不同盘条的直径规格进行吐丝速度、风机风量和佳灵角度的调整,以缩小盘条边部和中心区域的温度差;在斯太尔摩中部区域,盘条温度降至珠光体组织转变起始温度后,关闭后续除最后1组外的所有风机,对应的保温盖关闭;在斯太尔摩尾部区域,当集卷温度≥500℃时,最后1组风机开启10<supgt;4</supgt;m<supgt;3</supgt;/h进行冷却;当集卷温度<500℃时,最后1组风机关闭;本发明可稳定获得圈差≤40MPa的SCM435盘条,避免因为盘条同圈差过大而导致的开裂失效行为,提高成品零件的合格率。技术研发人员:鲁修宇,叶途明,费俊杰受保护的技术使用者:武汉钢铁有限公司技术研发日:技术公布日:2024/8/5本文地址:https://www.jishuxx.com/zhuanli/20240808/271904.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表