一种铝制晶圆加热盘的焊接方法与流程

- 国知局

- 2024-08-08 17:01:49

本发明涉及半导体镀膜,涉及铝制晶圆加热盘,具体涉及一种铝制晶圆加热盘的焊接方法。

背景技术:

1、虽然我国在半导体的设计和制造链条中起步较晚,且近几年国际经济形势下滑,但是例如通信、汽车电子等下游行业市场仍处于快速增长阶段,而且全球电子制造中心长期位居全球前列,使得消费电子市场继续位居我国半导体芯片的第二大市场,因此半导体行业依旧呈现周期性的上升趋势。

2、铝加热盘作为一种主要的晶圆加热盘,其市场需求量也在日益攀升。如cn117702091a公开了一种晶圆加热盘组件,加热丝安装在上盘底与下支撑板之间,而下支撑板的中部成型有下中心通孔,竖直延伸的支撑柱筒体的顶端插套在下中心通孔中,支撑柱筒体的顶部外侧壁固定在下中心通孔的内侧壁上。然而,铝加热盘价格昂贵,长期依赖进口且交货期较长,严重影响相关半导体行业发展。其中铝加热盘的上盘体与下盘体之间的焊接是铝加热盘制备核心技术之一,焊接的优良与否直接影响上机使用效果的好坏,焊接不良容易出现漏气、污染机床、加热温度不均匀等问题,因此改善铝加热盘的上盘体与下盘体之间的焊接方法和性能是非常有必要的。

3、目前铝加热盘的焊接主要通过单向加压的方式在真空环境下进行高温焊接,焊接温度较高,而下盘体在中部会连接有竖直延伸的加热导线棒,导致待焊接的结构比较复杂,一方面,单向加压的方式对于结构复杂的铝加热盘来说,容易造成焊接缺陷,例如氧化、空隙等问题,另一方面,加热导线棒容易在焊接过程中出现弯曲变形等问题。

4、综上所述,需要开发一种新型的铝制晶圆加热盘的焊接方法。

技术实现思路

1、鉴于现有技术中存在的问题,本发明提供了一种铝制晶圆加热盘的焊接方法,先准备用于容纳铝制晶圆加热盘的定制包套,所述定制包套包括t型包套筒、第一盖板与第二盖板,所述第一盖板与所述第二盖板分别与所述t型包套筒的小开口与大开口相对应;然后将装配好的铝制晶圆加热盘封入定制包套内,对焊接后定制包套整体依次进行脱气、热等静压焊接、去包套,完成铝制晶圆加热盘的焊接。本发明所述焊接方法基于定制包套,采用热等静压焊接实现了不规则结构的铝制晶圆加热盘的焊接,可以保证铝制晶圆加热盘的上下盘体之间焊接结合率>95%,焊接强度>50mpa,保证了铝制晶圆加热盘的使用性能。

2、为达此目的,本发明采用以下技术方案:

3、本发明的目的在于提供一种铝制晶圆加热盘的焊接方法,所述焊接方法包括如下步骤:

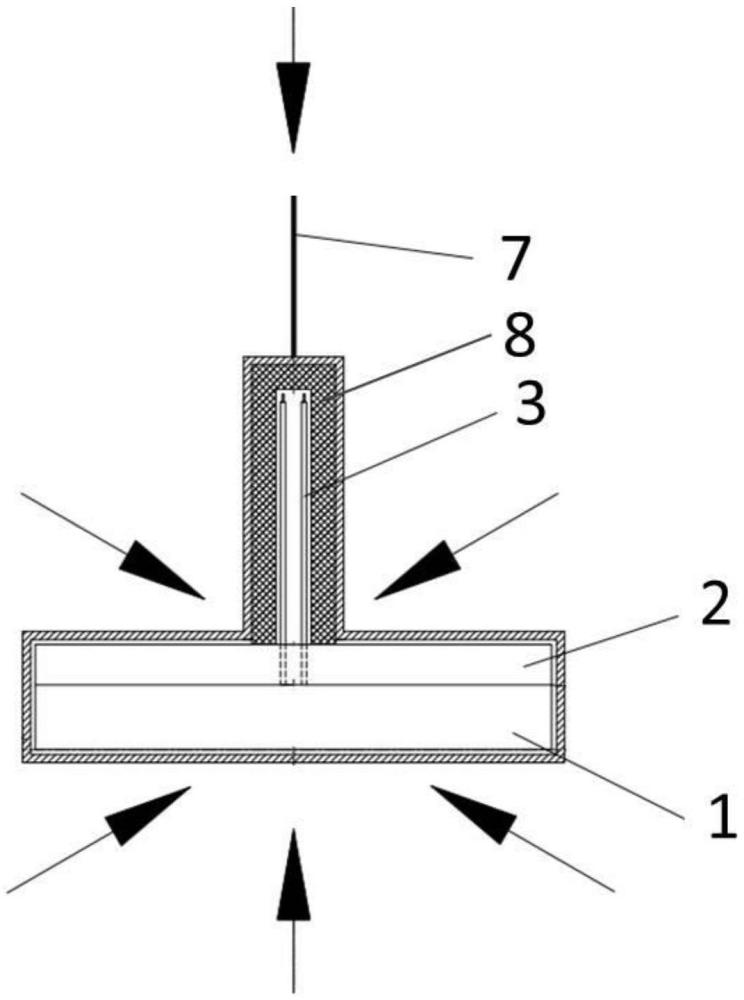

4、(1)准备用于容纳铝制晶圆加热盘的定制包套,所述定制包套包括t型包套筒、第一盖板与第二盖板,所述第一盖板与所述第二盖板分别与所述t型包套筒的小开口与大开口相对应;

5、(2)将所述第一盖板与所述t型包套筒的小开口进行第一焊接,将装配好的铝制晶圆加热盘装入,将所述第二盖板与所述t型包套筒的大开口进行第二焊接,得到焊接后定制包套整体;

6、(3)对所述焊接后定制包套整体依次进行脱气、热等静压焊接、去包套,完成铝制晶圆加热盘的焊接。

7、本发明所述焊接方法基于定制包套,主要更改了焊接方法,从单向加压的真空焊接转变为热等静压焊接,焊接压力更大,焊接温度更低,焊接均匀性更好,同时对于复杂结构的铝加热盘来说,等静压的加压方式不会改变盘体内部结构的相对位置,更有利于提高铝加热盘的焊接性能和复杂结构的精密准确性,可以保证铝制晶圆加热盘的上下盘体之间焊接结合率>95%,焊接强度>50mpa,保证了铝制晶圆加热盘的使用性能。

8、作为本发明优选的技术方案,步骤(1)所述定制包套的材质为不锈钢。

9、优选地,步骤(1)所述t型包套筒的壁厚为2-5mm,例如2mm、2.5mm、3mm、3.5mm、4mm、4.5mm或5mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

10、优选地,步骤(1)所述第一盖板的厚度为2-5mm,例如2mm、2.5mm、3mm、3.5mm、4mm、4.5mm或5mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

11、优选地,步骤(1)所述第二盖板的厚度为2-5mm,例如2mm、2.5mm、3mm、3.5mm、4mm、4.5mm或5mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

12、优选地,在步骤(1)所述t型包套筒用于容纳加热导线棒的内部增设不锈钢圆柱筒,所述不锈钢圆柱筒的厚度为10-15mm,例如10mm、11mm、12mm、13mm、14mm或15mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

13、需要说明的是,本发明所述t型包套筒用于容纳加热导线棒的部分以及第一盖板,是用来包住容易弯曲变形的加热导线棒,所以在厚度为2-5mm的t型包套筒基础上,在t型包套筒用于容纳加热导线棒的内部增设厚度为10-15mm的不锈钢圆柱筒,可以有效抵抗hip的压强,减小hip焊接过程中对加热导线棒施加的压力,可以有效减少加热导线棒弯曲变形的可能性。

14、作为本发明优选的技术方案,步骤(1)在所述第一盖板的中心处开设脱气孔并连接有脱气管,用于所述脱气。

15、需要说明的是,本发明所述焊接方法将装配完成的铝制晶圆加热盘封入定制包套内部,并保证定制包套为一个密闭空间,最后用分子泵通过脱气管将定制包套抽真空到合适的真空度。

16、作为本发明优选的技术方案,步骤(2)所述铝制晶圆加热盘在装配之前,依次进行表面加工、表面清洗与干燥。

17、作为本发明优选的技术方案,所述表面加工包括:将铝制晶圆加热盘按照尺寸要求加工到成品尺寸,并采用金刚石刀头进行表面加工。

18、优选地,所述表面清洗包括:将所述铝制晶圆加热盘的焊接面进行除油清洗、纯水清洗,保证焊接面无污垢,无缺陷,待干燥后即可按照尺寸设计要求进行装配。

19、作为本发明优选的技术方案,步骤(2)所述第一焊接与所述第二焊接均为氩弧焊。

20、作为本发明优选的技术方案,步骤(3)所述脱气的温度为190-320℃,例如190℃、200℃、210℃、230℃、250℃、260℃、280℃、300℃或320℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

21、优选地,步骤(3)所述脱气的目标真空度<0.01pa。

22、作为本发明优选的技术方案,步骤(3)所述热等静压焊接在热等静压机中进行。

23、优选地,步骤(3)所述热等静压焊接的温度为300-400℃,例如300℃、310℃、320℃、330℃、340℃、350℃、360℃、370℃、380℃、390℃或400℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

24、优选地,步骤(3)所述热等静压焊接的压强为80-120mpa,例如80mpa、85mpa、90mpa、95mpa、100mpa、105mpa、110mpa、115mpa或120mpa等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

25、作为本发明优选的技术方案,步骤(3)所述去包套包括:通过车削去除所述定制包套。

26、作为本发明优选的技术方案,所述焊接方法包括如下步骤:

27、(1)准备用于容纳铝制晶圆加热盘的定制包套,所述定制包套的材质为不锈钢;所述定制包套包括t型包套筒、第一盖板与第二盖板,所述第一盖板与所述第二盖板分别与所述t型包套筒的小开口与大开口相对应;所述t型包套筒的壁厚为2-5mm;所述第一盖板的厚度为2-5mm;所述第二盖板的厚度为2-5mm;在所述t型包套筒用于容纳加热导线棒的内部增设不锈钢圆柱筒,所述不锈钢圆柱筒的厚度为10-15mm;在所述第一盖板的中心处开设脱气孔并连接有脱气管,用于所述脱气;

28、(2)将所述第一盖板与所述t型包套筒的小开口进行氩弧焊,将装配好的铝制晶圆加热盘装入,将所述第二盖板与所述t型包套筒的大开口进行氩弧焊,得到焊接后定制包套整体;

29、其中,所述铝制晶圆加热盘在装配之前,依次进行表面加工、表面清洗与干燥;所述表面加工包括:将铝制晶圆加热盘按照尺寸要求加工到成品尺寸,并采用金刚石刀头进行表面加工;所述表面清洗包括:将所述铝制晶圆加热盘的焊接面进行除油清洗、纯水清洗;

30、(3)对所述焊接后定制包套整体在190-320℃下进行脱气,所述脱气的目标真空度<0.01pa,然后放入热等静压机中进行热等静压焊接,控制所述热等静压焊接的温度为300-400℃,所述热等静压焊接的压强为80-120mpa,通过车削去除所述定制包套,完成铝制晶圆加热盘的焊接。

31、与现有技术方案相比,本发明至少具有以下有益效果:

32、本发明所述焊接方法基于定制包套,主要更改了焊接方法,从单向加压的真空焊接转变为热等静压焊接,焊接压力更大,焊接温度更低,焊接均匀性更好,同时对于复杂结构的铝加热盘来说,等静压的加压方式不会改变盘体内部结构的相对位置,更有利于提高铝加热盘的焊接性能和复杂结构的精密准确性,可以保证铝制晶圆加热盘的上下盘体之间焊接结合率>95%,焊接强度>50mpa,保证了铝制晶圆加热盘的使用性能。

本文地址:https://www.jishuxx.com/zhuanli/20240808/271909.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。