一种生箔机挤液辊的制作方法

- 国知局

- 2024-08-08 17:14:01

本发明涉及电解铜箔,具体是一种生箔机挤液辊。

背景技术:

1、生箔机是电解铜箔生产的核心设备。电解铜箔过程中主要包括铜箔剥离、母液喷淋及清洗、钝化、水洗、切边、收卷等工序,其中母液喷淋及清洗、水洗工序后需要将铜箔表面残留的液体挤干,防止污染铜箔,生箔机挤液辊是母液喷淋及清洗、水洗工序使用的重要部件,具有优异挤液性能的挤液辊对生产高品质铜箔至关重要。

2、生箔机挤液辊工作时,受力点位于挤液辊端部,由于端部受力,挤液辊中间部位容易发生弯曲变形,导致挤液辊与阴极辊辊面出现缝隙,影响挤液效果。现有生箔机挤液辊辊体结构为规则的筒型件,当两端部受力时,挤液辊中间部位因悬臂受力,发生弯曲变形。

3、专利号为201810079900.8的发明专利中公开了一种挤液辊以及其应用的生箔机,该专利中挤液辊结构无过渡阶梯轴,当两端部受力时,挤液辊中间部位容易发生弯曲变形,导致挤液辊与阴极辊辊面出现缝隙,影响挤液效果。

技术实现思路

1、为克服现有技术中存在挤液辊中间部位强度不足,导致挤液辊与阴极辊之间接触时中间部位存在缝隙无法对铜箔进行挤干的问题,本发明提出了一种生箔机挤液辊。

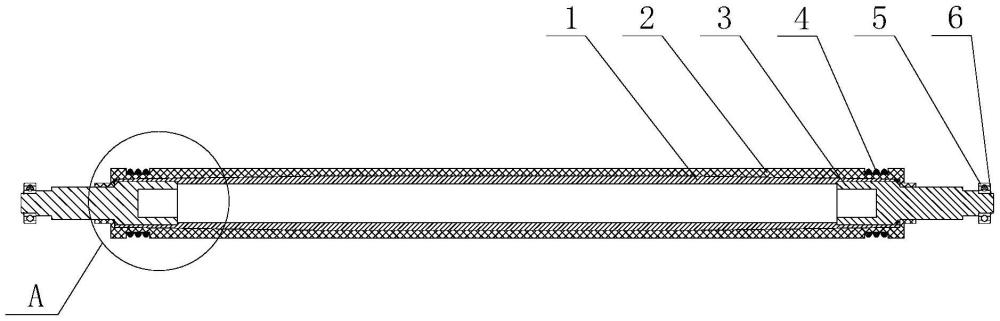

2、为实现上述目的,本发明包括辊体、包胶层、轴头、导流圈、轴承、挡圈;其中辊体两侧分别与轴头固定连接。在该辊体与轴头的外表面均有包胶层,轴承与轴头的两端分别有挡圈。导流圈位于包胶层两端的导流槽内。

3、所述包胶层采用硬度为邵d85的三元乙丙橡胶

4、两个轴头的外径最大一端分别安装在该辊体两端的内孔中。在各所述轴头外端的圆周表面分别安装有轴承,并通过挡圈定位.

5、所述辊体的外圆周表面为中间外径最大、两端外径最小的阶梯状,形成了不同外径的加强段和两段收缩段,并使两段收缩段分别位于该辊体的两端。

6、所述加强段的外径为e,e=70mm,该辊体的两段收缩段的外径逐渐减小至d,d=62mm。

7、该辊体两端的内圆周表面亦为阶梯面,其两端端头处的内径与轴头的最大外径相同,当该轴头通过热装装入该辊体内后,使二者通过焊接进行固定。该辊体两端的内圆周表面的阶梯差形成的端面为轴头内端的定位面。

8、所述轴头的圆周表面为四级阶梯状,其中内端为第四级阶梯,直径最大,与所述辊体端头出的内径相同;在该内端端面中心有用于减重的盲孔;该盲孔的内劲与轴头第二阶梯外径相同。所述轴头圆周表面第三级阶梯的内端表面包覆有包胶层。该轴头外端的第四级阶梯的直径与所述轴承的内径相同。

9、所述包胶层两端距离端面15mm处加工两导流槽,用于安装导流圈。所述导流槽内宽为74mm,长度为20mm,同时包胶层延伸至轴头处,在轴头第三阶梯外径上包胶长度为15mm。

10、本发明中,辊体两侧分别与轴头过盈装配之后进行焊接固定,之后在辊体与轴头外表面进行包胶,得到包胶层,轴承与轴头两端通过挡圈进行固定,保证挤液辊灵活运行,导流圈安装于包胶层两端导流槽内,导流圈主要作用为将铜箔清洗水有效排出。

11、所述辊体中,加强段辊体外径为e,收缩段辊体外径由e逐渐减小至d,该结构下,当辊体两端部受到载荷时,由于加强段结构强度大于收缩段,因而加强段不易发生弯曲变形。

12、所述挤液辊工作时,受力点位于挤液辊两端部m、n处,如图8所示,所述辊体结构可有效提升挤液辊中间部位的结构强度,增大挤液辊抵抗挠度变形的能力,从而保证挤液辊辊面与阴极辊在整个幅宽方向上的有效接触,大幅提升挤液辊挤干效果。

13、本发明解决了生箔机挤液挤不干的问题,提供了一种生箔机挤液辊。通过设计增大中间部位结构强度的生箔机挤液辊辊体结构,减小挤液辊在工作过程中弯曲变形,提高挤液辊辊面与阴极辊在整个幅宽方向上的有效接触面积,保证挤液辊良好的挤干效果。

14、与现有技术相比,本发明取得的有益效果是:

15、1.挤液辊工作时,受载荷部位位于挤液辊两端部,受力状态呈悬臂梁分布,通过设计增大中间部位结构强度的生箔机挤液辊辊体结构,改善挤液辊中间部位在工作过程中弯曲变形,提高挤液辊辊面与阴极辊在整个幅宽方向上的有效接触面积,保证挤液辊良好的挤干效果。

16、2.力学计算结果表明,当挤液辊端部施加载荷为500n时,本发明挤液辊挠度变形为0.01mm,无阶梯辊体挤液辊挠度变形为0.02mm,本发明挤液辊可有效减小工作时挠度变形50%,因此可大幅提升挤液辊与阴极辊的接触面积,从而保证良好的挤干效果。

17、本申请通过优化挤液辊辊体结构,设计了一种生箔机挤液辊,通过增大挤液辊辊体中间部位结构强度,改善挤液辊中间部位在工作过程中弯曲变形,提高挤液辊辊面与阴极辊在整个幅宽方向上的有效接触面积,保证挤液辊良好的挤干效果。

技术特征:1.一种生箔机挤液辊,其特征在于,包括辊体(1)、包胶层(2)、轴头(3)、导流圈(4)、轴承(5)、挡圈(6);其中辊体两侧分别与轴头固定连接;在该辊体(1)与轴头的外表面均有包胶层,轴承与轴头的两端分别有挡圈(6);导流圈(4)位于包胶层两端的导流槽内。

2.如权利要求1所述生箔机挤液辊,其特征在于,所述包胶层(2)采用硬度为邵d85的三元乙丙橡胶。

3.如权利要求1所述生箔机挤液辊,其特征在于,两个轴头(3)的外径最大一端分别安装在该辊体两端的内孔中;在各所述轴头外端的圆周表面分别安装有轴承(5),并通过挡圈(6)定位。

4.如权利要求1所述生箔机挤液辊,其特征在于,所述辊体(1)的外圆周表面为中间外径最大、两端外径最小的阶梯状,形成了不同外径的加强段和两段收缩段,并使两段收缩段分别位于该辊体的两端。

5.如权利要求4所述生箔机挤液辊,其特征在于,所述加强段的外径为e,e=70mm,该辊体的两段收缩段的外径逐渐减小至d,d=62mm。

6.如权利要求4所述生箔机挤液辊,其特征在于,该辊体两端的内圆周表面亦为阶梯面,其两端端头处的内径与轴头(3)的最大外径相同,当该轴头通过热装装入该辊体内后,使二者通过焊接进行固定;该辊体两端的内圆周表面的阶梯差形成的端面为轴头内端的定位面。

7.如权利要求4所述生箔机挤液辊,其特征在于,所述轴头(3)的圆周表面为四级阶梯状,其中内端为第四级阶梯,直径最大,与所述辊体1端头出的内径相同;在该内端的端面中心有用于减重的盲孔;该盲孔的内劲与轴头第二阶梯外径相同;所述轴头圆周表面第三级阶梯的内端表面包覆有包胶层(2);该轴头外端的第四级阶梯的直径与所述轴承(5)的内径相同。

8.如权利要求4所述生箔机挤液辊,其特征在于,所述包胶层(2)两端距离端面15mm处加工两导流槽,用于安装导流圈(4);所述导流槽内宽为74mm,长度为20mm,同时包胶层延伸至轴头(3)处,在轴头第三阶梯外径上包胶长度为15mm。

技术总结一种生箔机挤液辊,包括辊体、包胶层、轴头、导流圈、轴承和挡圈;其中辊体两侧分别与轴头固定连接。在辊体与轴头的外表面均有包胶层,轴承与轴头的两端分别有挡圈。导流圈位于包胶层两端的导流槽内。本发明增大中间部位结构强度的生箔机挤液辊辊体结构,减小挤液辊在工作过程中弯曲变形,提高挤液辊辊面与阴极辊在整个幅宽方向上的有效接触面积,保证挤液辊良好的挤干效果。本发明对辊体中部采取加强措施,使加强段的结构强度大于收缩的结构强度段,增大挤液辊抵抗挠度变形的能力,从而保证挤液辊辊面与阴极辊在整个幅宽方向上的有效接触,不仅提升了挤液辊的挤干效果,还使辊体中部不易发生弯曲变形。技术研发人员:高世凯,蔡瑞,韩学灵,沈清华,裴强,路磊,马健受保护的技术使用者:西安航天动力机械有限公司技术研发日:20231119技术公布日:2024/8/5本文地址:https://www.jishuxx.com/zhuanli/20240808/273195.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表