一种多孔氧化铝陶瓷材料、制备方法及应用

- 国知局

- 2024-08-19 14:22:48

本发明涉及高纯铝及铝合金的生产,具体为一种多孔氧化铝陶瓷材料、制备方法及应用。

背景技术:

1、由于全球范围内的铝产量的逐年上升,以及再升铝占比增大,同时人们对于铝的品质需求越来越高,因此,在制造铝制品的过程中,需要一种高效的手段来去除铝熔液中的固体杂质离子。通常使用过滤器来去除铝熔液中的杂质,以此提高铝制品的成品率,防止最终制品的缺陷。

2、采用多孔陶瓷材料作为过滤器去除铝合金熔体的夹杂物是通用做法,其原理在于陶瓷材料对夹杂物的拦截、吸附和沉积。其中以氧化铝或者碳化硅为骨架的多孔陶瓷具有孔隙率高、成本低等优点,是目前铝熔体净化用最广的多孔陶瓷材料。

3、公开号为cn113979772a的中国发明,公开了一种多孔陶瓷及其粘结剂以及其制备方法与应用,其中,以al2o3、sio2、碱土金属氧化物和b2o3作为无机粘结剂;并通过将无机粘结剂进行煅烧、破碎,再加入水玻璃或树脂粘结剂混合、成型、烧结,制备出在室温及800℃高温下抗压强度均达到10mpa以上的铝液过滤器,其平均孔径小于0.15mm。尽管上述方法获得多孔陶瓷具有强度高、刚度高、孔隙尺寸小等特点,满足多种工况需求,但其本质为利用无机质粘结剂将骨料颗粒粘结在一起,使其在陶瓷颗粒表面形成粘结层将陶瓷颗粒连接,实现多孔陶瓷材料的制备,但,这种过滤器因只存在一种由骨料颗粒堆积粘结而成的大孔径空隙,因此过滤能力有限,无法实现对铝液中尺寸晶粒杂质的捕获,从而影响过滤质量。

技术实现思路

1、针对现有技术中存在的过滤器仅由骨料颗粒堆积粘结导致的孔径大,过滤能力不足的问题,本发明提供一种多孔氧化铝陶瓷材料、制备方法及应用。

2、为达到上述目的,本发明采用以下技术方案予以实现:

3、本发明提供一种多孔氧化铝陶瓷材料,包括以下原料组分:复合骨料和有机粘结剂,所述复合骨料与有机粘结剂的质量比为47:3;

4、所述复合骨料包括9wt%~17wt%的无机质粘结剂和83wt%~91wt%的骨料颗粒;

5、所述无机质粘结剂包括:40wt%~50wt%的b2o3、20wt%~29wt%的al2o3、10wt%~15wt%的sio2、9.4wt%~14.4wt%的mgo、0~0.5wt%的na2o、0~0.5wt%的k2o和0~10wt%的re2o3,其中re为稀土元素;

6、所述骨料颗粒为刚玉或者α-al2o3。

7、优选地,re为y、yb、la或lu。

8、优选地,所述骨料颗粒的粒径为100~1000μm,b2o3的粒径为2.5~3.5μm、al2o3的粒径为400~600nm、sio2的粒径为4~6μm、mgo的粒径为200~500nm,稀土氧化物re2o3的粒径为2~5μm,na2o的粒径为3~5μm,k2o的粒径为3~5μm。

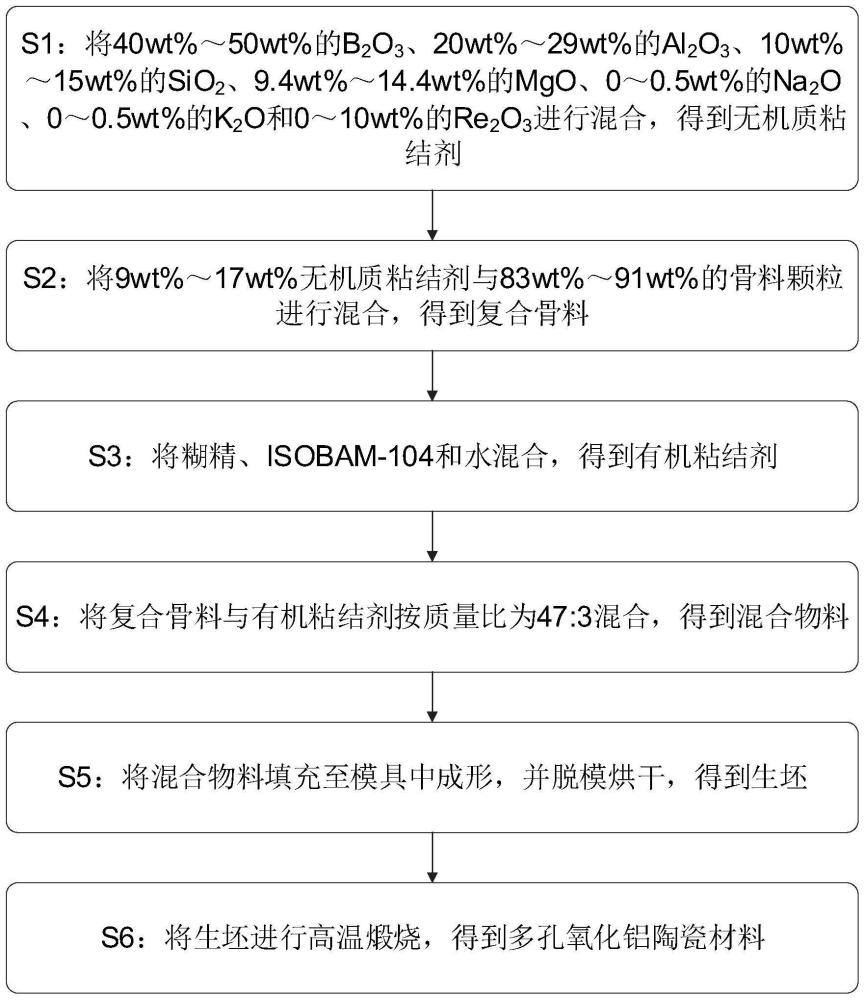

9、本发明还提供一种多孔氧化铝陶瓷材料的制备方法,包括:

10、将40wt%~50wt%的b2o3、20wt%~29wt%的al2o3、10wt%~15wt%的sio2、9.4wt%~14.4wt%的mgo、0~0.5wt%的na2o、0~0.5wt%的k2o和0~10wt%的re2o3进行混合,得到无机质粘结剂,其中re为稀土元素;

11、将9wt%~17wt%无机质粘结剂与83wt%~91wt%的骨料颗粒进行混合,得到复合骨料,所述骨料颗粒为刚玉或者α-al2o3;

12、将糊精、isobam-104和水混合,得到有机粘结剂;

13、将复合骨料与有机粘结剂按质量比为47:3混合,得到混合物料;

14、将混合物料填充至模具中成形,并脱模烘干,得到生坯;

15、将生坯进行高温煅烧,得到多孔氧化铝陶瓷材料。

16、进一步地,所述将40wt%~50wt%的b2o3、20wt%~29wt%的al2o3、10wt%~15wt%的sio2、9.4wt%~14.4wt%的mgo、0~0.5wt%的na2o、0~0.5wt%的k2o和0~10wt%的re2o3进行混合,得到无机质粘结剂的方法为:

17、将40wt%~50wt%的b2o3、20wt%~29wt%的al2o3、10wt%~15wt%的sio2、9.4wt%~14.4wt%的mgo、0~0.5wt%的na2o、0~0.5wt%的k2o和0~10wt%的re2o3混合,得到混合粉体;

18、向混合粉体中加入zro2磨球,以无水乙醇为分散介质,对混合粉体进行球磨,得到混合均匀的粉末;

19、将混合均匀的粉末除去无水乙醇,干燥并保温,过筛,得到无机质粘结剂。

20、进一步地,球磨时,采用直径为5mm研磨球、10mm研磨球和15mm研磨球的混合研磨球进行球磨,5mm研磨球、10mm研磨球和15mm研磨球的质量比为3:4:3,混合研磨球与混合粉末的质量比为4:1;球磨时间为20~24h,干燥温度为75℃~85℃,保温时间为20~24h。

21、进一步地,糊精、isobam-104和水的质量比为1:1:(3~10),所述isobam-104的分子量为40000~50000。

22、进一步地,将生坯进行高温煅烧的方法为:

23、将生坯埋于莫来石粉中,在空气气氛下,升温至1000℃保温1.5~3h,再升温至1100℃~1350℃保温1~5h,得到多孔氧化铝陶瓷材料。

24、优选地,升温速率为4℃/min~6℃/min。

25、如上述多孔氧化铝陶瓷材料在去除铝熔液中的固体杂质中的应用。

26、与现有技术相比,本发明具有以下有益效果:

27、本发明一种多孔氧化铝陶瓷材料,该材料以刚玉或者α-al2o3为骨架,以稀土复合氧化物为无机粘结剂,加入有机粘结剂,制备成型的多孔氧化铝陶瓷材料,在骨料颗粒间形成烧结颈;烧结颈将骨料颗粒连接起来,且骨料颗粒和颗粒间烧结颈表面的b2o3和al2o3原位反应生成9al2o3·2b2o3晶须,形成气孔双峰分布的多孔氧化铝陶瓷,即氧化铝与骨料颗粒间形成的大尺寸孔径(50~500μm)用于过滤大尺寸颗粒;骨料颗粒间的烧结颈由具有高比表面积的9al2o3·2b2o3晶须和稀土铝硅酸盐玻璃相组成,晶须间的孔径为0.4~2μm;在高温过滤熔融铝液时,9al2o3·2b2o3晶须表面的稀土铝硅玻璃熔体可以吸附小尺寸晶粒,因此能够实现双重捕获铝液夹杂的过滤效果。添加稀土氧化物可提高铝硅玻璃的低温粘度,同时提高多孔陶瓷中的非晶相的耐高温性能与耐腐蚀性,从而提高多孔陶瓷的高温力学性能;另一方面,非晶相在铝熔液过滤温度(达750℃)的高温稳定性可减少多孔陶瓷材料自身对铝熔液的污染。其中9al2o3·2b2o3晶须的长度在2~18μm之间,长径比在5~20之间。多孔氧化铝陶瓷过滤材料的气孔率为33.4%~40.9%,抗弯强度为4.5~16.8mpa,能够在700℃~900℃的工作温度下进行金属熔液过滤,从而在高纯铝及铝合金的生产中得到广泛应用。

28、本发明还提供一种多孔氧化铝陶瓷材料的制备方法,该方法通过将40wt%~50wt%的b2o3、20wt%~29wt%的al2o3、10wt%~15wt%的sio2、9.4wt%~14.4wt%的mgo、0~0.5wt%的na2o、0~0.5wt%的k2o和0~10wt%的re2o3进行混合,得到无机质粘结剂,并将9wt%~17wt%无机质粘结剂与83wt%~91wt%的骨料颗粒进行混合,使无机质粘结剂均匀包覆骨料颗粒,得到复合骨料;配制机粘结剂,并将复合骨料与有机粘结剂按质量比为47:3混合,得到混合物料;将混合物料填充至模具中成形,并脱模烘干,高温煅烧,得到多孔氧化铝陶瓷材料。使机质粘结剂在骨料颗粒之间形成烧结颈,将氧化铝骨料连接起来形成多孔陶瓷;骨料颗粒和颗粒间烧结颈表面的b2o3和al2o3原位反应生成9al2o3·2b2o3晶须。制备的多孔陶瓷材料在氧化铝骨料颗粒间形成的大尺寸孔径,用于过滤大尺寸颗粒;骨料颗粒间的烧结颈由具有高比表面积的9al2o3·2b2o3晶须和稀土铝硅酸盐玻璃相组成,在过滤熔融铝液时,9al2o3·2b2o3晶须的稀土铝硅玻璃熔体可以吸附小尺寸晶粒,因此,该方法制备的多孔氧化铝陶瓷材料能够实现双重捕获铝液夹杂的过滤效果。制备方法简单,无需进行大量的设备改造,成本低,经济效益好,适于产业化。

29、本发明还提供一种如上述的多孔氧化铝陶瓷材料在去除铝熔液中的固体杂质离子中的应用,可实现对铝液杂质的充分过滤,铝制品缺陷少,成品率高。

本文地址:https://www.jishuxx.com/zhuanli/20240819/274979.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表