一种高自开率精炼引流砂及其制备方法与流程

- 国知局

- 2024-08-19 14:19:12

本技术涉及引流砂的,更具体地说,它涉及一种高自开率精炼引流砂及其制备方法。

背景技术:

1、钢包自动开浇是指钢包开浇时,滑动水口打开后,钢水能从钢包内自动流出。引流砂直接影响钢包自动开浇率,如果不能自动开浇而采取烧氧引流的办法,不仅存在安全隐患,还会影响生产效率,将导致钢水敞开浇注,造成钢水的二次氧化,影响铸坯质量。

2、目前,国内外使用的引流砂主要有四类,包括硅质、铬质、镁质和锆质。硅质引流砂以石英砂为基料,sio2含量在93%以上时,钢水存放时间以及精炼时间长短对硅质引流砂自开率影响较大,一般精炼时间长会导致自开率降低。铬质引流砂以铬矿砂为主,此类引流砂具有很高的耐火度和很强的抗渗透性,在较长的钢液静置时间下,仍能保持较高自开浇率。但是铬矿砂原料主要依赖国外进口,成本较高且容易受到资源限制。镁质引流砂以镁橄榄石和镁砂为主要原料,在连铸时自开率也较低。锆质引流砂的主要原料为锆英砂,受限价格过高,虽然自开率较高,但应用较少。

3、为了降低引流砂的成本,用铬质引流砂取代锆质引流砂,并在铬质引流砂中加入一定比例的石英砂进行使用,但当钢包的精炼时间长或精练低合金钢种时,引流砂受钢水高温作用时间增长,导致钢包水口内引流砂的烧结层增厚,不利于钢水冲破烧结层,导致自开率降低。

技术实现思路

1、为了减少引流砂由于精练时间长造成的自开率降低的情况,本技术提供一种高自开率精炼引流砂及其制备方法。

2、第一方面,本技术提供一种高自开率精炼引流砂,采用如下的技术方案:

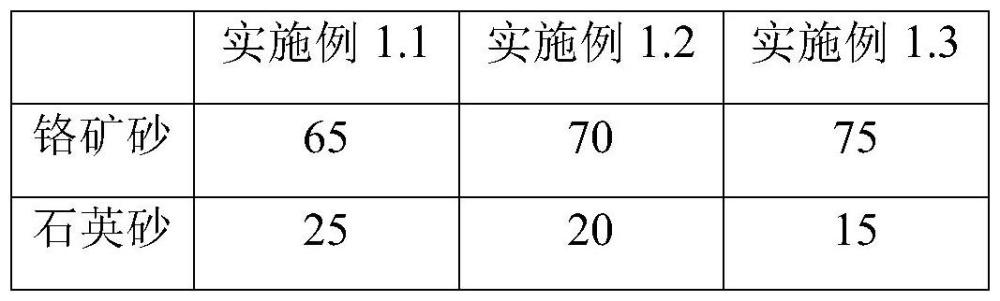

3、一种高自开率精炼引流砂,包括以下重量份数的原料:

4、铬矿砂65-75份;

5、石英砂10-25份;

6、宝珠砂3-7份;

7、炭黑0.5-1份;

8、石墨0.5-1份;

9、结合剂0.05-0.1份。

10、通过采用上述技术方案,将铬矿砂和石英砂两者共同使用能够改善单独使用铬矿砂成本高的问题;通过调整石英砂和铬矿砂的用量,克服石英砂自开率低的问题;宝珠砂为球形颗粒,加入宝珠砂能够改善引流砂的流动性;加入炭黑和石墨作为调节剂,有助于降低高温钢水的渗透;加入结合剂对铬矿砂、石英砂和宝珠砂的表面进行润湿,进一步有助于炭黑和石墨的附着,使引流砂具有较低的热膨胀率和较高的耐火度以及良好的抗渗透性,提高自开率。

11、优选的,所述石英砂为表面包覆有二氧化锆层的复合石英砂。

12、通过采用上述技术方案,由于石英砂比重小,在钢流作用下容易出现上浮的情况,并且硅质引流砂(即石英砂)具有膨胀率大和熔点相对较低的缺点,在钢包长时间的高温作用下,容易造成烧结层过厚的问题,从而导致降低自动开浇率;

13、通过对石英砂进行改性后,使石英砂的表面包裹上二氧化锆层,减少石英砂在出钢的钢流作用下发生上浮的情况;并且由于二氧化锆在高温环境下会由单斜晶型转化为四方晶型并伴随着体积收缩,因此在石英砂发生体积膨胀的同时伴随二氧化锆的体积收缩,使两者在高温下仍能紧密的结合在一起,一方面,能够抵消引流砂由于体积膨胀与钢包水口的侧壁抵紧烧结的情况,另一方面,由于二氧化锆的存在,石英砂颗粒在长时间的高温环境下,不易形成过厚的烧结层,从而保证具有较好的自开率。

14、优选的,所述表面包覆有二氧化锆层的复合石英砂的制备步骤如下:

15、步骤a1:将未经改性的石英砂分散在无水乙醇中;

16、步骤a2:先后加入水和异丙醇锆,所述异丙醇锆和水的重量比为1:(2-3),在回流下反应1.5-2h,反应物冷却至室温后,将产物离心、洗涤,重复该步骤2-3次,得到产物;

17、步骤a3:将得到的产物在500℃-600℃下进行热处理,得到包覆有二氧化锆层的石英砂。

18、通过采用上述技术方案,利用异丙醇锆的水解缩合在石英砂表面沉积二氧化锆层,得到二氧化锆包裹的复合石英砂。由于异丙醇锆的水解反应过程放热,所以无需进行加热即可在石英砂表面进行水解反应,重复a2步骤2-3次后再经过高温热处理后,得到二氧化锆包裹层厚度能够更好的与石英砂发生协同作用,在钢包的长时间高温环境中,引流砂具有适当的烧结度,钢水能够顺利冲破烧结层实现自开,提高自开率。

19、优选的,所述表面包覆有二氧化锆层的复合石英砂的粒径为700-900微米。

20、通过采用上述技术方案,表面包覆有二氧化锆层的复合石英砂的粒径在该范围内取值时,具有更好的流动性能,能够减少引流砂烧结层过厚的问题,膨胀率较低进而提高其自开率;复合石英砂的粒径过小时容易出现过度烧结的情况;复合石英砂的粒径过大时,容易出现混料不均,导致不能形成良好的堆积密度。

21、优选的,还包括氧化钙0.5-1份。

22、通过采用上述技术方案,在引流砂使用过程中,加入氧化钙还能够提供碱性环境,减少钢包水口出现粘渣现象,进而保证引流砂的流动效果,提高自开率。

23、优选的,所述结合剂为水。

24、通过采用上述技术方案,加入水作结合剂,能够起到将引流砂的原料表面进行润湿,使石墨、炭黑等微量粉状原料更好的附着在颗粒表面,减少偏析分离;并且氧化钙颗粒的表面与水接触后能够释放热量,一方面,减少冬季寒冷环境下进行混合时出现结冰的情况,另一方面原料混匀后水分能够快速排出,缩短干燥引流砂的时间。

25、第二方面,本技术提供一种高自开率精炼引流砂的制备方法,采用如下的技术方案:

26、一种高自开率精炼引流砂的制备方法,包括以下步骤:

27、先将铬矿砂和石英砂投入混炼设备中混合搅拌2-3分钟,然后再加入宝珠砂混炼2-3分钟,接着再加入结合剂混炼2-3分钟,最后再加入炭黑、石墨和氧化钙搅拌1-2分钟得到混合物,将混合物在170℃-200℃的温度下,烘烤1-2小时,得到引流砂。

28、通过采用上述技术方案,将铬矿砂与石英砂、宝珠砂混炼均匀后再加入结合剂,并且控制结合剂的用量仅起到对原料颗粒表面润湿的作用,进而有助于炭黑、石墨和氧化钙的结合,烘烤过程使水分被烘干,减少带有水分的引流砂与钢液接触出现爆沸的情况。

29、优选的,所述引流砂的粒径不大于1.25mm。

30、通过采用上述技术方案,制成的引流砂产品粒径不大于1.25mm,保证其具有良好的流动性和较低的热膨胀率和堆积密度,提高自动开浇率。

31、综上所述,本技术具有以下有益效果:

32、1、由于本技术采用宝珠砂,宝珠砂为球形颗粒,能够改善引流砂的流动性。

33、2、本技术中优选采用表面包覆有二氧化锆层的复合石英砂,减少石英砂在出钢的钢流作用下发生上浮的情况;并且由于二氧化锆在高温环境下会由单斜晶型转化为四方晶型并伴随着体积收缩,因此在石英砂发生体积膨胀的同时伴随二氧化锆的体积收缩,使两者在高温下仍能紧密的结合在一起,一方面能够抵消引流砂由于体积膨胀与钢包水口的侧壁抵紧烧结的情况;另一方面由于二氧化锆的存在,石英砂颗粒在长时间的高温环境下,不易形成过厚的烧结层,从而保证具有较好的自开率。

34、3、本技术的方法,通过将铬矿砂与石英砂、宝珠砂混炼均匀后再加入结合剂,并且控制结合剂的用量仅起到对原料颗粒表面润湿的作用,进而有助于炭黑、石墨和氧化钙的结合。

本文地址:https://www.jishuxx.com/zhuanli/20240819/274750.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表