一种防褶皱网格层压板制作工艺的制作方法

- 国知局

- 2024-08-19 14:19:05

本发明属于玻璃钢,具体涉及一种防褶皱网格层压板制作工艺。

背景技术:

1、风力发电机叶片通常采用玻璃钢制得,目前玻璃钢生产中广泛使用真空灌注工艺,在树脂灌注前,先将模具上铺设好柔性的玻璃纤维织物以及预制件,然后对整个结构包覆真空袋膜并施加真空压力。

2、风力发电机叶片为了获得更好的空气动力学性能,其结构上曲面、弧面部位偏多,而玻璃钢在制备过程中,尤其是位于曲面、弧面部位处的玻璃钢在真空灌注过程中,由于真空袋膜抽真空会发生一定的位移,容易导致纤维层与层之间出现褶皱,褶皱会带来局部应力集中,引发层合板层间失效。

3、为了避免纤维层与层之间出现褶皱,会采用层压板按压纤维层,但是目前用户企业在使用层压板前,需要对层压板进行打磨使层压板表面具有一定的粗糙度,以增加层压板与真空灌注的树脂之间的接触面积,有利于层压板与玻璃钢的其他部分形成一体,但是打磨过程使层压板使用步骤繁琐,增加了用户企业的工作量。

技术实现思路

1、本发明为了解决上述现有技术中存在的问题,提供了一种防褶皱网格层压板制作工艺,通过网格状表面的压辊进行挤压可以使层压板表面呈网格状并具有一定的粗糙度,增加层压板表面积,有利于制作风叶时层压板与纤维层之间更好的结合,无需用户企业对层压板进行打磨使层压板毛糙,减少了打磨工序,方便用户企业使用。

2、本发明采用的具体技术方案是:

3、一种防褶皱网格层压板制作工艺,包括以下步骤:

4、s1、编织具有网孔结构的网格板;

5、s2、将树脂预制成树脂胶膜,在网格板的一侧平铺有树脂胶膜,然后将树脂胶膜敷贴至网格板上;

6、s3、将敷贴有树脂胶膜的网格板加热至120-130℃,树脂胶膜熔化成液体树脂且网孔处的树脂胶膜破裂,待网格板的全部网孔处无树脂胶膜后取出,经冷却、固化后得到防褶皱网格层压板。

7、步骤s2中所述树脂胶膜借助压辊的碾压敷贴至网格板上,所述压辊表面设置有呈网格状的纹路,所述网格板表面的树脂胶膜借助压辊表面纹路的按压形成粗糙表面。

8、步骤s1中所述主网包括相互垂直的纵向纱线及横向纱线,纵向纱线及横向纱线各间隔设置多组并上下搭放形成具有网孔的网状结构,所述辅助网包括第一辅助纱线、第二辅助纱线和第三辅助纱线,借助第一辅助纱线、第二辅助纱线和第三辅助纱线将纵向纱线及横向纱线缠绕形成固定。

9、所述第一辅助纱线与横向纱线平行并在相邻的横向纱线间隙内延伸,第一辅助纱线及横向纱线分别位于纵向纱线的背面及正面;

10、第二辅助纱线沿主网的左下至右上方向延伸,第二辅助纱线从左下穿越网孔引出后沿主网的正面斜向越过横向纱线与纵向纱线的交汇处,随后第二辅助纱线引向右上穿越网孔,并在右上穿越网孔内与经过右上穿越网孔的第一辅助纱线缠绕形成悬空绞线部后再次引向下一级横向纱线与纵向纱线的交汇处,并依次延伸;

11、第三辅助纱线沿主网的右下至左上方向延伸,第三辅助纱线从右下穿越网孔引出后沿主网的正面斜向越过横向纱线,随后第三辅助纱线从右上穿越网孔引出并沿纵向纱线的背面穿至左上穿越网孔,并从左上穿越网孔再次引向下一级横向纱线并依次延伸。

12、所述辅助网还包括加强纱线,所述加强纱线的方向与纵向纱线的设置方向相同,加强纱线位于相邻纵向纱线间隙处且与纵向纱线均位于横向纱线的同侧,所述悬空绞线部绕过加强纱线的背侧。

13、所述网孔的宽度大于等于2mm且小于等于4mm,所述网孔的长度大于等于2mm且小于等于4mm。

14、所述主网采用编织机对玻璃纤维进行编织,所述纵向纱线重量220-260g/m2,横向纱线重量300-340g/m2。

15、所述辅助网的织物面积克重与主网的织物面积克重之比为2:55-65。

16、发明的有益效果是:

17、1、本发明中制备有层压板,在风力发电机叶片用玻璃钢制作过程中,平整处采用传统的纤维层,在曲面、弧面、部件连接、不平处,铺设该产品,利用层压板按压纤维层,由于该层压板结构强度好且无褶皱,因此在真空袋抽真空的过程中,即使真空袋收缩产生褶皱,也不会使层压板发生形变,从而避免树脂真空灌注固化后的纤维铺层褶皱,保证风力发电机叶片的结构强度。

18、2、本发明中采用的压辊表面呈网格状,通过网格状表面的压辊进行挤压可以使层压板表面呈网格状并具有一定的粗糙度,增加层压板表面积,有利于制作风叶时层压板与纤维层之间更好的结合,无需用户企业对层压板进行打磨使层压板毛糙,减少了打磨工序,方便用户企业使用。

19、3、本发明中的层压板采用一体成型工艺,直接用纱线进行层压板的制作,减少中间原料的供应商需求量,但是一体成型工艺中的难点在于层压板成品需要网孔的空心部分不被树脂填充。

20、本发明将树脂预制成树脂胶膜,先利用压辊将树脂胶膜与网格板的一侧紧密贴合,此时可以保证网格板一侧的各处树脂是均匀分布的,然后将敷贴有树脂胶膜的网格板进行加热,由于树脂升温后流动性上升,网格板上侧较厚的树脂胶膜会逐渐变为液体树脂并浸润网格板的纤维缝隙,此时网格板网孔处的树脂胶膜会破裂,沿网孔滴落或向四周的主网和辅助网扩散并将其浸润,以保证网格板的空心部分不被树脂填充。

21、同时由于此时温度控制在120-130℃,树脂呈浆状液体,具有一定的粘性,能够保证液体树脂附着在玻璃纤维表面,通过该方法,使树脂固化后生成的树脂层膜厚均匀,从而避免出现褶皱。

22、4、本发明中层压板的主网的编织结构不同于传统网格板的主网结构,传统网格板的主网借助横向纱线和纵向纱线交错编织形成,横向纱线和纵向纱线均呈波浪状结构,微观上看纱线凹陷处树脂较多,纱线凸起处树脂较少,从而导致整个网格板表面的树脂厚度分布不均匀,树脂固化后树脂层容易出现褶皱。而本发明中的横向纱线是搭接至纵向纱线上的,借助辅助网的绑扎形成网状结构,能够保证横向纱线和纵向纱线呈相对笔直的状态,纱线表面各处的树脂分布均匀,树脂固化后不易出现褶皱,从而保证层压板表面无褶皱,以按压玻璃钢中不平处的纤维铺层,保证生产的玻璃钢表面无褶皱。

23、5、本发明中的纵向纱线和横向纱线均具有一定厚度,覆盖树脂后进一步增加了其厚度,因此层压板表面分别具有一定高度的楞,配合中间的网孔,以及网孔处辅助网的三维结构,极大的增加了层压板的表面积,在风力发电机叶片的制备过程中加入层压板后,增加了层压板与涂抹在叶片表面的树脂之间的接触面积,有利于层压板与风力发电机叶片的其他部分形成一体。

技术特征:1.一种防褶皱网格层压板制作工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种防褶皱网格层压板制作工艺,其特征在于,步骤s2中所述树脂胶膜借助压辊的碾压敷贴至网格板上,所述压辊表面设置有呈网格状的纹路,所述网格板表面的树脂胶膜借助压辊表面纹路的按压形成粗糙表面。

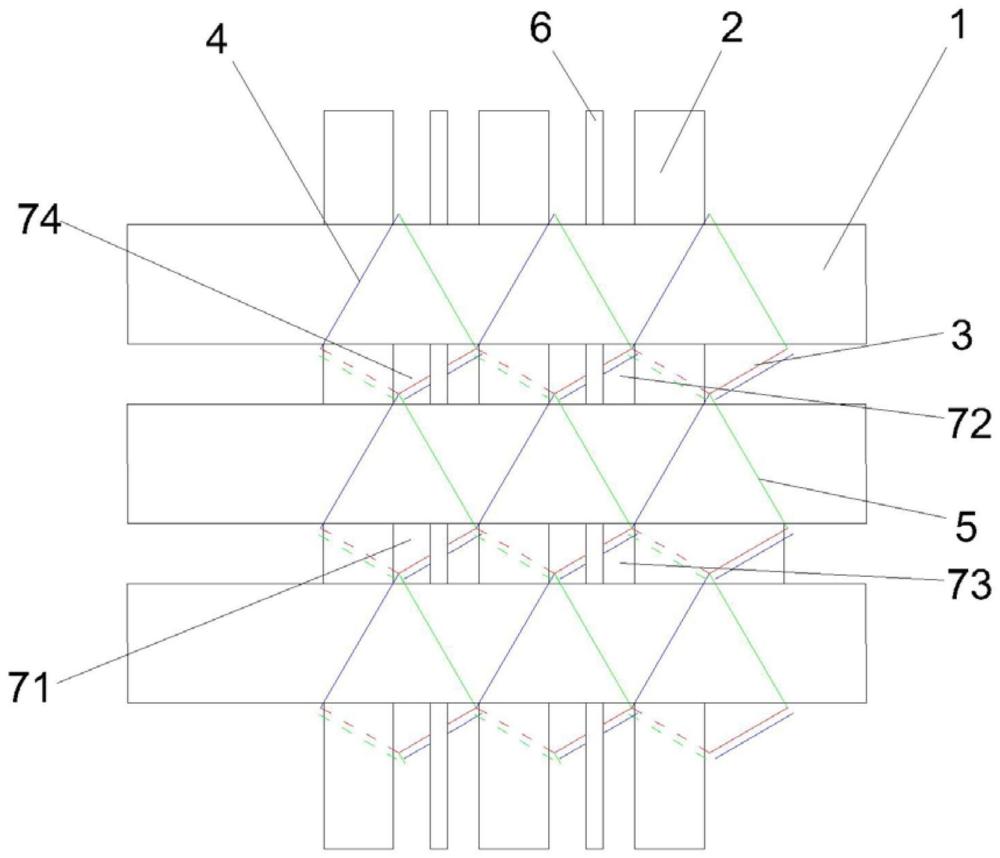

3.根据权利要求1所述的一种防褶皱网格层压板制作工艺,其特征在于,步骤s1中所述网格板包括主网和辅助网,主网包括相互垂直的纵向纱线(2)及横向纱线(1),纵向纱线(2)及横向纱线(1)各间隔设置多组并上下搭放形成具有网孔(7)的网状结构,所述辅助网包括第一辅助纱线(3)、第二辅助纱线(4)和第三辅助纱线(5),借助第一辅助纱线(3)、第二辅助纱线(4)和第三辅助纱线(5)将纵向纱线(2)及横向纱线(1)缠绕形成固定。

4.根据权利要求3所述的一种防褶皱网格层压板制作工艺,其特征在于,所述第一辅助纱线(3)与横向纱线(1)平行并在相邻的横向纱线(1)间隙内延伸,第一辅助纱线(3)及横向纱线(1)分别位于纵向纱线(2)的背面及正面;

5.根据权利要求4所述的一种防褶皱网格层压板制作工艺,其特征在于,所述辅助网还包括加强纱线(6),所述加强纱线(6)的方向与纵向纱线(2)的设置方向相同,加强纱线(6)位于相邻纵向纱线(2)间隙处且与纵向纱线(2)均位于横向纱线(1)的同侧,所述悬空绞线部(8)绕过加强纱线(6)的背侧。

6.根据权利要求3所述的一种防褶皱网格层压板制作工艺,其特征在于,所述网孔(7)的宽度大于等于2mm且小于等于4mm,所述网孔(7)的长度大于等于2mm且小于等于4mm。

7.根据权利要求3所述的一种防褶皱网格层压板制作工艺,其特征在于,所述主网采用编织机对玻璃纤维进行编织,所述纵向纱线(2)重量220-260g/m2,横向纱线(1)重量300-340g/m2。

8.根据权利要求3所述的一种防褶皱网格层压板制作工艺,其特征在于,所述辅助网的织物面积克重与主网的织物面积克重之比为2:55-65。

技术总结本发明属于玻璃纤维层压板领域,具体涉及一种防褶皱网格层压板制作工艺,包括以下步骤:S1、编织网格板;S2、在网格板的一侧敷贴有树脂胶膜;S3、将敷贴有树脂胶膜的网格板加热,树脂胶膜熔化呈液体并沿网格板的纤维缝隙流动并覆盖网格板的另一侧,然后等待网格板上的树脂固化,得到防褶皱网格层压板。本发明通过网格状表面的压辊进行挤压可以使层压板表面呈网格状并具有一定的粗糙度,增加层压板表面积,有利于制作风叶时层压板与纤维层之间更好的结合,无需用户企业对层压板进行打磨使层压板毛糙,减少了打磨工序,方便用户企业使用。技术研发人员:温振刚受保护的技术使用者:科德利新材料(广东)有限公司技术研发日:技术公布日:2024/8/16本文地址:https://www.jishuxx.com/zhuanli/20240819/274741.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表