平移提升法安装炼铁球团带式焙烧机头部星轮施工方法与流程

- 国知局

- 2024-08-19 14:30:03

本发明属于冶金行业炼铁球团带式焙烧机头部星轮安装施工的,特别涉及一种先水平滑移后垂直提升的施工法安装炼铁球团带式焙烧机头部星轮的施工方法,即一种平移提升法安装炼铁球团带式焙烧机头部星轮施工方法,适用于体积大、供货晚、施工环境受限大的炼铁球团带式焙烧机头部星轮安装的施工项目。

背景技术:

1、某钢厂炼铁球团带式焙烧机头部星轮为纯进口设备,因为进口设备的采购供货周期长以及运输时间长等各种原因,使得头部星轮的到货日期较计划安装日期晚168天。根据常规的施工方法,带式焙烧机的头部星轮安装完成后才能安装头部星轮上方的主厂房结构及其设备,而头部星轮上方的主厂房结构及其设备安装工期至少需要160天,这样将会严重制约工程的整体进度。带式焙烧机头部星轮安装在主厂房ed—ee列e30—e50线,标高+7.797m,长7405mm,最大外径自重63.9t。

2、为了弥补带式焙烧机头部星轮到货滞后而影响工程整体进度的问题,决定采用平移提升法安装炼铁球团带式焙烧机头部星轮的施工方法,该方法除宽皮带出料端和主厂房e30—e50线间的散料皮带机不能安装外,头部星轮上方所有的主厂房结构及其设备均可正常安装,为带式焙烧机头轮的安装开创了新思路,为工程的顺利实施提供了绝对的保障。

技术实现思路

1、本发明的目的在于提供一种平移提升法安装炼铁球团带式焙烧机头部星轮施工方法。解决了安装炼铁球团带式焙烧机头部星轮时,因头部星轮到货滞后而影响工程整体施工进度的难题。本发明为施工的顺利进行提供了保证,降低了安全风险,提高了施工的可行性。

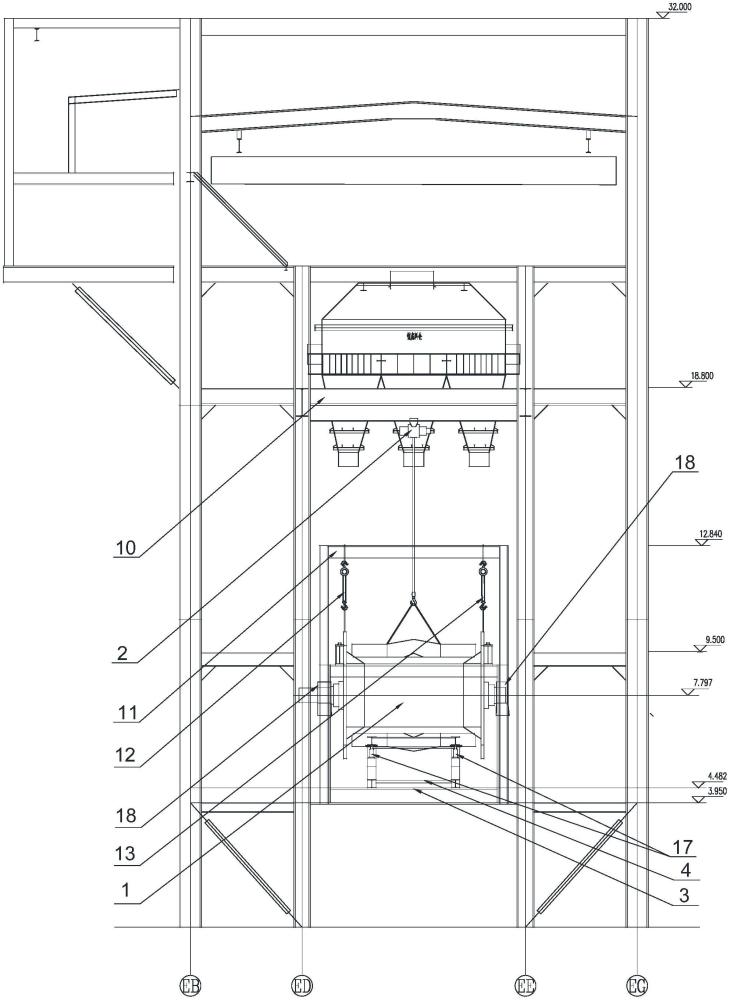

2、本发明总体思路:首先在头部星轮1正上方增设一台20t电葫芦2;其次将主厂房ed-ef列e35—e50线的地坪面及其主厂房外对应的6000mm宽的地坪面降低200mm并硬化,拆除主厂房ed—ee列e35—e40线间+4.482m平台3,制作头部星轮1组装工装4;再次头部星轮1部件到货后水平运输至头部星轮1安装位置的正下方,用20t电葫芦2吊装安装;最后恢复地坪面及拆除的平台3,安装剩余的宽皮带及散料皮带机。具体工艺步骤及控制的技术参数如下:

3、1)20t电葫芦设置2

4、在头部星轮1正上方增设一台20t电葫芦2;

5、头部星轮1分四部分到货,分别为传动侧端面轴5重14.4t,操作侧端面轴6重13t,滚筒7重13t,齿板8及滚筒铲料槽9重20t,单件最大吊装重量为传动侧端面轴5重14.4t,因此选择20t电葫芦2进行吊装,20t电葫芦2设置在头部星轮1正上方的+18.8m大梁10上;

6、2)施工准备

7、将主厂房ed-ef列e35—e50线的地坪面及其主厂房外对应的6000mm宽的地坪面降低200mm并硬化,拆除主厂房ed—ee列e35—e40线间+4.482m平台3;

8、头部星轮1安装完成后即可恢复到设计地坪;在传动侧端面轴5安装位置正上方+12.84m的机架梁11上设置一台20t电动倒链一12、在操作侧端面轴6安装位置正上方+12.84m的机架梁上11设置一台20t电动倒链二13,拆除主厂房ed—ee列e35—e40线间+4.482m平台3,用h300*300的型钢制作头部星轮1组装工装4;

9、3)头部星轮1各部件的水平运输

10、头部星轮1部件水平运输至头部星轮1安装位置的正下方,用20t电葫芦2吊装安装;

11、头部星轮1各部件开箱时需要保护好箱底14,先设置好四台坦克运输车(15),再将头部星轮部件连同箱底14一起吊放到坦克运输车15上,最后通过坦克运输车15将头部星轮1部件牵引到20t电葫芦2的吊装作业范围内;

12、4)最后恢复地坪面及拆除的平台3,安装剩余的宽皮带及散料皮带机;

13、5)、传动侧端面轴5和操作侧端面轴6吊装

14、首先用20t电葫芦2将传动侧端面轴5吊装到安装位,用20t电动倒链一12将传动侧端面轴5封固在机架梁11上;其次用20t电葫芦2将操作侧端面轴6吊装到安装位,用20t电动倒链二13将操作侧端面轴6封固在机架梁11上。

15、6)、滚筒7起吊

16、施工图纸要求传动侧端面轴5和操作侧端面轴6各嵌入滚筒7内300mm,为了使传动侧端面轴5和操作侧端面轴6能够嵌入滚筒7两端,滚筒7吊装前需要用5t倒链将传动侧端面轴5向机头方向拉出500mm、操作侧端面轴6需要向机尾方向拉出500mm。吊起滚筒7到传动侧端面轴5和操作侧端面轴6的高度后,旋转滚筒7角度至与传动侧端面轴5和操作侧端面轴6相对应,先将传动侧端面轴5插入滚筒7,再调整滚筒7角度使操作侧端面轴6也插入滚筒7,回落5t倒链,将传动侧端面轴5和操作侧端面轴6恢复到垂直状态,滚筒7也随传动侧端面轴5和操作侧端面轴6一起摆正。

17、7)、头部星轮1组装工装4安装

18、头部星轮1组装工装4安装时主要保证尺寸准确,焊接质量合格,组装工装4上平台15为活动平台,且组装工装4完成后上平台15面较滚筒7安装后的底面标高低100mm,以便于头部星轮1的顺利就位和组装工装4的拆除。

19、8)滚筒7与传动侧端面轴5和操作侧端面轴6组装及安装就位

20、回落20t电葫芦2,将滚筒7放在组装工装4上,并用木方塞实垫稳滚筒7,回落20t电动倒链一12和20t电动倒链二13,使滚筒7与传动侧端面轴5和操作侧端面轴6对正,安装并紧固滚筒7与传动侧端面轴5和操作侧端面轴6之间的连接螺栓,形成头部星轮1。在组装工装4的四个立柱侧面各架设一台32t千斤顶17,用32t千斤顶17同步顶升组装工装4的上平台16,使上平台16托着头部星轮1一体起升到超过头部星轮1的安装位置100mm,用成对垫铁将组装工装4立柱与上平台16之间的间隙塞实,安装找正头部星轮1两侧的轴承座18,同步回落32t千斤顶17,使头部星轮1准确落入轴承座18,拆除组装工装4。

21、9)齿板8及滚筒铲料槽9安装

22、头部星轮共有齿板8十五块、滚筒铲料槽9四块,先安装齿板8再安装滚筒铲料槽9,安装时采用手动盘车,从头部星轮1上方进行安装。

23、本发明突出的创新之处至少有以下几点:

24、步骤1)中所述的首先在头部星轮1正上方增设一台20t电葫芦2;

25、步骤6)中所述的吊起滚筒7到传动侧端面轴5和操作侧端面轴6的高度后,旋转滚筒7角度至与传动侧端面轴5和操作侧端面轴6相对应,先将传动侧端面轴5插入滚筒7,再调整滚筒7角度使操作侧端面轴6也插入滚筒7,回落5t倒链,将传动侧端面轴5和操作侧端面轴6恢复到垂直状态,滚筒7也随传动侧端面轴5和操作侧端面轴6一起摆正;

26、步骤8)中所述的在组装工装4的四个立柱侧面各架设一台32t千斤顶17,用32t千斤顶17同步顶升组装工装4的上平台16,使上平台16托着头部星轮1一体起升到超过头部星轮1的安装位置100mm,用成对垫铁将组装工装4立柱与上平台16之间的间隙塞实,安装找正头部星轮(1)两侧的轴承座(18),同步回落32t千斤顶(17),使头部星轮(1)准确落入轴承座(18),拆除组装工装(4)。

27、本发明的优点在于:头部星轮到货滞后,不影响主厂房结构及其他设备的安装,解决了头部星轮未安装前其上方的主厂房结构及其设备均不能安装的难题;头部星轮安装需要的准备工作在其未到货前即可完成,缩短了施工工期;不使用大型汽车吊吊装,降低了施工成本;使用头部星轮组装工装,降低了组装难度和安全风险,提高了工作效率。

本文地址:https://www.jishuxx.com/zhuanli/20240819/275401.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表