摩擦扭矩限制器的制造方法与流程

- 国知局

- 2024-08-19 14:34:41

本发明涉及一种扭矩限制器的制造方法,该扭矩限制器包括具有圆形截面的内环、围绕内环的外周表面的环形弹簧构件以及相对于弹簧构件不旋转的外环,其中,当在内环和外环之间施加预定值或更大的旋转扭矩时,内环和外环相对于彼此旋转。

背景技术:

1、扭矩限制器是通常用作如下部件:当过大负载施加到驱动源等的马达时切断负载并且保护马达,即,作为限制传递扭矩的部件。此外,扭矩限制器应用于手提电脑的显示器例如可枢转地连接到其主单元的部分,从而将显示器固定到可选的角度,同时使得显示器和主单元能够在手动施加过大的扭矩时相对于彼此旋转,由此能够执行所谓的扭矩铰链的功能。

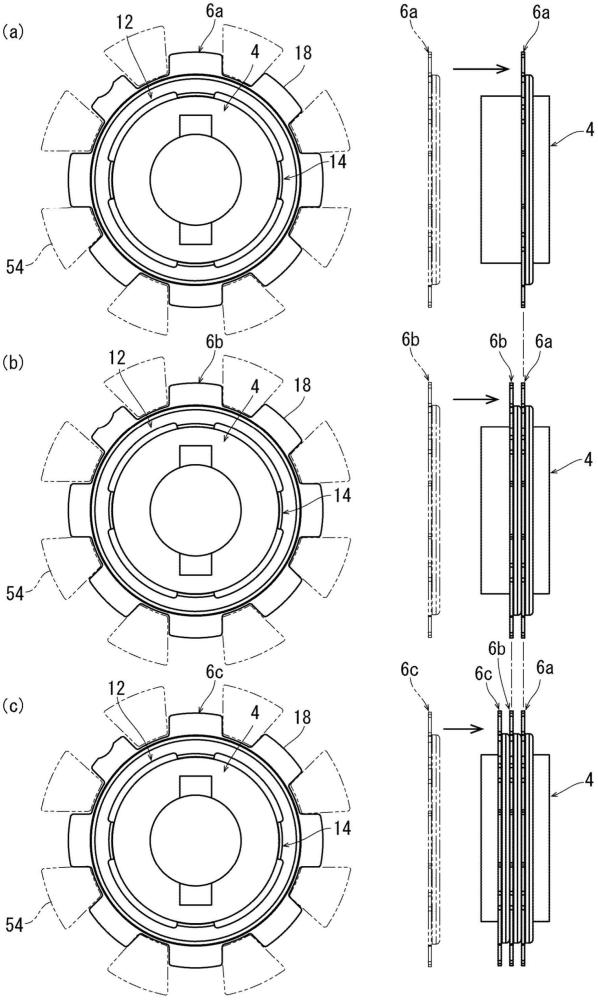

2、下面的ptl1描述了使用环形弹簧构件的摩擦扭矩限制器的示例,该环形弹簧构件已由本技术的申请人在提交本技术之前提交,并且已经被授权。该扭矩限制器包括具有圆形截面的内环、环形弹簧构件、和外环,它们具有共同的中心轴线,其中,弹簧构件围绕内环的外周表面,并且弹簧构件和外环被组装成通过卡位装置而无法相对旋转。多个弹簧构件在轴向上被设置成直线排列。所述多个弹簧构件各自包括环形薄板的基部,和多个弹性片,所述多个弹性片在径向上向内侧延伸、在轴向上倾斜并且还在外周方向上间隔设置。弹性片的端部具有抵接内环的外周表面的抵接内表面。所述卡位装置由卡位凸起和柱状被卡位凸起构成,卡位凸起从弹簧构件的基部的内周表面在径向上向内侧突出,柱状被卡位凸起与外环成一体,并且在径向上与内侧分离的位置处还由外环的内周表面在轴向上线性地延伸,其中,弹性片设置在卡位凸起的内周边缘部分上。当在内环和外环之间施加预定值或更大的旋转扭矩时,内环和外环克服内环的外周表面与弹簧构件的抵接内表面之间的摩擦力而相对旋转。

3、引用列表

4、专利文献

5、ptl1:日本专利第6655654号

技术实现思路

1、技术问题

2、关于上述ptl1中描述的扭矩限制器的制造方法,尽管在上述ptl1中没有提及,但是在组装内环和弹簧构件并随后将它们与外环组装的情况下存在以下问题。即,在将弹簧构件压装到内环中时,从防止损坏弹簧构件的弹性片的角度来看,需要局部地压装弹性片(即卡位凸起)的附近,这需要将压装部分定位到卡位凸起上,使得制造过程变得麻烦。在压装作为圆环薄板的整个基部而非卡位凸起的情况下,存在于基部和弹性片之间的卡位凸起可能会以所述基部作为基端而在轴向上弯曲,这不是所期望的。相反,在组装外环和多个弹簧构件并随后将它们与内环组合的情况下存在以下问题。即,由于内环同时压装多个弹簧构件,因此弹簧构件需要以相当大的力来压装到内环,在这种情况下弹簧构件的弹性片也可能会损坏。而且,为了压装内环,需要大尺寸和高输出装置,从而增加了制造成本。

3、本发明是鉴于上述事实而做出的,其主要技术目的是提供一种新颖且改进的扭矩限制器的制造方法,其中,多个弹簧构件和内环能够容易地组装而不会损坏弹簧构件的弹性片。

4、技术方案

5、作为深入研究的结果,本发明人已经发现,上述主要技术问题可以通过以下方式来解决:(1)由从弹簧构件的基部的外周表面在径向上向外突起的卡位凸起和从外环的内周表面在径向上向内突起的被卡位凸起来构成卡位装置,并且,弹性片的基端连接到弹簧构件的基部的内周表面,且在组装弹簧构件和外环之前,基部在轴向上被压制以压装到内环中,或者(2)在多个弹簧构件与外环组装之前的一次一个地依次压装到内环中的压装步骤中,多个弹簧构件各自相对于内环的压制量逐渐减少。

6、也就是说,根据本发明的第一方面,提供了一种扭矩限制器的制造方法,作为解决上述主要技术问题的扭矩限制器的制造方法,其中,扭矩限制器包括具有圆形截面的内环、环形弹簧构件、和外环,它们具有共同的中心轴线,其中,所述弹簧构件围绕所述内环的外周表面,并且所述弹簧构件和所述外环被组装成通过卡位装置而无法相对旋转,

7、所述弹簧构件包括环形薄板的基部、和多个弹性片,所述多个弹性片在径向上向内侧延伸、在轴向上倾斜并且还在外周方向上间隔设置,所述弹性片的端部具有抵接所述内环的外周表面的抵接内表面,以及

8、当在所述内环和所述外环之间施加预定值或更大的旋转扭矩时,所述内环和所述外环克服所述内环的外周表面与所述弹簧构件的抵接内表面之间的摩擦力而相对旋转,

9、所述卡位装置由从所述弹簧构件的基部的外周表面在径向上向外突起的卡位凸起和从所述外环的内周表面在径向上向内突起的被卡位凸起构成,以及

10、所述弹性片的基端与所述基部的内周表面连接,

11、所述制造方法包括:

12、压装步骤,通过相对于所述内环在轴向上压制所述弹簧构件的基部来将所述弹簧构件压装到所述内环,以及

13、组装步骤,在所述压装步骤之后,将压装有所述弹簧构件的内环与所述外环组装。

14、在这种情况下,优选地,在所述压装步骤中,多个弹簧构件依次压装到内环,并且多个弹簧构件各自相对于内环的压制量逐渐减小。此外,优选地,在所述压装步骤中,所述弹簧构件的基部由环形压制工具整体压制。此外,优选地,在所述压装步骤中,在所述卡位凸起的外周方向的两侧均设置有引导件的状态下,所述基部相对于所述内环被压制。

15、根据本发明的第二方面,提供了一种扭矩限制器的制造方法,作为解决上述主要技术问题的扭矩限制器的制造方法,其中,扭矩限制器包括具有圆形截面的内环、环形弹簧构件、和外环,它们具有共同的中心轴线,其中,所述弹簧构件围绕所述内环的外周表面,并且所述弹簧构件和所述外环被组装成通过卡位装置而无法相对旋转,

16、多个弹簧构件在轴向上串联设置,所述多个弹簧构件各自包括环形薄板的基部、和和多个弹性片,所述多个弹性片在径向上向内侧延伸、在轴向上倾斜并且还在外周方向上间隔设置,所述弹性片的端部具有抵接所述内环的外周表面的抵接内表面,以及

17、当在所述内环与所述外环之间施加预定值或更大的旋转扭矩时,所述内环和所述外环克服所述内环的外周表面与所述弹簧构件的抵接内表面之间的摩擦力而相对旋转,

18、所述制造方法包括:

19、压装步骤,将所述弹簧构件一次一个地依次压装到所述内环;以及

20、组装步骤,在所述压装步骤之后,将压装有所述弹簧构件的内环与所述外环组装,

21、在所述压装步骤中,多个弹簧构件各自相对于内环的压制量逐渐减小。

22、优选地,在所述基部的外周边缘上设置有圆柱形支撑壁,所述支撑壁在轴向上竖立且之后在径向上向外延伸。所述弹簧构件优选地通过压制金属制薄板而形成。

23、本发明的有益效果

24、根据本发明的第一方面,弹簧构件的弹性片的基端连接到环形薄板的基部的内周表面,并且在弹簧构件与外环组装之前,基部在轴向上被压制且被压装到内环。也就是说,弹性片直接连接到基部,并且基部也是环形的,因此用于在轴向上压制弹簧构件的压制位置不限于弹簧构件的预定位置,可以是整个基部上的任何位置。因此,弹簧构件可以容易地压装到内环而不损坏弹性片。此外,根据本发明的第二方面,即使在将多个弹簧构件压装到内环中的情况下,在多个弹簧构件与外环组装之前的将多个弹簧构件各自一次一个地依次压装到内环中的压装步骤中,多个弹簧构件相对于内环的压制量逐渐减小。因此,可以用小且恒定的力来压制弹簧构件,并且因此可以将多个弹簧构件压装到内环而不会对弹性片施加过大的力,因此,多个弹簧构件和内环能够容易地组装而不会损坏弹性片。

本文地址:https://www.jishuxx.com/zhuanli/20240819/275686.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表